- Nun Verschlammung

- Multilaterale Methode

- Arbeitstechnik und Ausrüstung

- Das Prinzip der Säulenmethode

- Werkzeugmaschinen und Bohrgeräte

- Verfahren zum Schlagbohren

- Do-it-yourself-Schöpfer

- Do-it-yourself-Schöpfer mit Kugelhahn (ohne Drehen)

- Wie man zu Hause einen Bailer selbst macht

- Nachteile und Vorteile des Verfahrens

- Vorteile von Hydrodrilling-Brunnen

- Wie man ein Bailer-Lager herstellt: auf traditionelle Weise

- Ausrüstung

- Manuelle Einstellungen

- Leichte selbstfahrende Einheiten

- Schwere Installationen

- Bohrgeräte LBU

- Installation von CO-2

- Kosten der Ausrüstung

- Festlegung der Bedingungen für Offshore-Bohrungen

- Windenherstellung

- Zusammenbau eines Löffelbohrers

- Die wichtigsten Methoden zum Bohren von Brunnen

- Mechanische Verfahren zum Bohren von Grundwasserleitern

- Merkmale der Säulenmethode

- Merkmale des mechanischen Drehverfahrens

- Merkmale der Schraubenmethode

- Offshore-Bohrausrüstung

Nun Verschlammung

Sehr oft verlanden Sandbrunnen während des Betriebs. An der Außenseite des Filters sammeln sich große Sandfraktionen an. Im Inneren des Ansaugrohrs setzt sich aufgrund von Vibrationen feiner, schluffiger Sand ab. Dadurch wird die dem Haus zugeführte Wassermenge reduziert.

Wie Sie sehen, sind Sandbrunnen eine kostengünstige Wasserversorgungsmöglichkeit für ein Gartengrundstück oder ein bis zwei Privathäuser mit geringem Wasserverbrauch. Mit einem begrenzten Budget ist es durchaus möglich, es selbst zu tun. Allerdings sollte man beim Bohren nicht nur die Vorteile einer solchen Quelle berücksichtigen, sondern auch deren Nachteile.

Multilaterale Methode

Dieses Verfahren besteht darin, zwei Schächte aus dem Hauptsohlenglas herauszuführen, während der Hauptschacht mehr als einmal verwendet wird.

In diesem Fall nehmen der Arbeitsbereich und die Filterfläche zu, aber das Volumen der Bohrarbeit in der Oberflächenformation ab.

Abhängig von den Nebenwellen sind folgende Arten der mehrseitigen Ausführung möglich:

- Radial - horizontale Hauptwelle und radial - Hilfswelle.

- Verzweigt - besteht aus zwei geneigten Stämmen und einer geneigten Hauptleitung.

- Horizontal verzweigt - ähnlich wie beim vorherigen Typ, aber der Winkel der Hilfsstämme beträgt neunzig Grad.

Die Wahl der Art des multilateralen Designs wird durch die Form der Hilfsbohrungen und ihre Platzierung im Raum bestimmt.

Arbeitstechnik und Ausrüstung

Es sind zwei Verfahren zum Einsatz eines Kernbohrers bekannt: Arbeiten mit Flüssigkeitszufuhr zum Boden oder trocken, dh ohne Bohrflüssigkeit.

Bohrspülungsloses Bohren kommt zum Einsatz, wenn nichtbindige Böden mit natürlicher Feuchtigkeit in ausreichender Menge zum Vordringen und Herausziehen gesättigt sind. Auch beim Durchfahren von flüssigplastischen, weichplastischen und hartplastischen Lehm/Tonen, harten und plastischen sandigen Lehmen wird dem Schacht kein Wasser zugeführt.

Die Flüssigkeit wird notwendigerweise beim Bohren von felsigen und halbfelsigen Felsen verwendet.In Abwesenheit von Wasser ist die Vertiefung in diesem Fall viel langsamer. Außerdem steigt die Wahrscheinlichkeit eines vorzeitigen Ausfalls der Krone deutlich an, weshalb das Trockenbohren als teurer angesehen wird.

Beim Bohren mit Bohrspülung steigt die Eindringgeschwindigkeit deutlich an. Am häufigsten wird diese Methode beim Bohren von Brunnen mit beträchtlicher Tiefe verwendet. So können Sie Arbeiten in kürzester Zeit mit minimalem Risiko einer Beschädigung der Krone durchführen.

Stehendes Wasser unter hohem Druck wird während der Entwicklung eines Brunnens in lockeren, nichtbindigen Böden dem Boden zugeführt, wenn keine Kernprobenentnahme erforderlich ist. In diesem Fall wird das Gesicht einfach mit einem Wasserstrahl gewaschen und der Schaft von der zerstörten Erde befreit.

Das Prinzip der Säulenmethode

Das Hauptelement beim Kernbohren ist ein zerstörerisches Schneidteil, das an der Basis des Kernrohrs installiert ist. Sie nennen es eine Krone. Für das Eindringen in das Gestein werden spezielle Kronen verwendet, die mit Diamantschneiden ausgestattet sind.

Es ist die Diamantkrone, die den nahezu ungehinderten Durchgang des Bohrers bis in große Tiefen beim Vortrieb von Wasserentnahmearbeiten auf Kalkstein gewährleistet. Das heißt, während der Entwicklung von im Grundgestein vergrabenen Brunnen, in deren Spalten sich durch jahrhundertelange Kondensation Reserven des reinsten Grundwassers gebildet haben.

Der Fels wird mit einer Krone geschnitten, die sich mit hoher Geschwindigkeit dreht. Die Rotationsgeschwindigkeit des Bohrers kann je nach Dichte des entwickelten Bodens eingestellt werden. Die Krone „schneidet“ den Boden nur am Rand einer Art Zylinder, dessen mittlerer Teil in das Kernrohr gedrückt wird.

Zum Herausziehen des Kerns wird das Bohrwerkzeug an die Oberfläche gehoben.Der von ihm erfasste Boden wird mit einem Luftstrahl, der dem oberen Teil des Rohrs zugeführt wird, buchstäblich aus dem Kernbohrgerät geblasen. Der Blasvorgang wird beschleunigt, indem mit einem Vorschlaghammer auf das Projektil geklopft wird.

Kernbohrer in der Passage von starkem Gestein haben eine höhere Produktivität als Matrix- und Kegelmeißel. Dies liegt an der hohen Rotationsgeschwindigkeit des Bohrers, die den Aufwand für die Entwicklung reduziert.

Darüber hinaus zerstören die Bits das Gestein vollständig, das mit einem Schöpflöffel oder Wasser mit Druck „ausgeschöpft“ werden muss, um das Grundloch zu spülen. Tatsächlich müssen Sie dasselbe Segment zweimal oder sogar dreimal durchlaufen: zuerst zerstören, dann räumen. Die Core-Technologie ermöglicht es Ihnen, das Gesicht in einem Durchgang zu durchdringen und zu reinigen.

Werkzeugmaschinen und Bohrgeräte

Die Wahl der Maschine oder des Bohrgeräts wird durch den Zweck des Bohrlochs und seinen Durchmesser bestimmt. Die Popularität des Kernbohrverfahrens führt zur Produktion von Bohranlagen und Werkzeugmaschinen auf der ganzen Welt. Schwere Traktoren, Lastwagen und Geländefahrzeuge eignen sich für Explorationsbohrgeräte.

Am häufigsten werden Bohrgeräte an Oldtimern der Marken MAZ, KAMAZ und Ural montiert. Es gibt jedoch Einbaumöglichkeiten für leichtere Geräte, die zum Bohren von Wasserbrunnen im privaten Bau verwendet werden.

Beim manuellen Drehbohren wird das Kernrohr durch seinen historischen Vorgänger, das Glas, ersetzt. Dieses Projektil ist eine verkürzte Version eines Kernrohrs mit einer geschärften Kante an der Sohle. Das Glas wird manuell oder mit einer Motorbohrmaschine in den Boden gedreht und alles, was darin verpackt ist, wird an die Oberfläche entfernt.

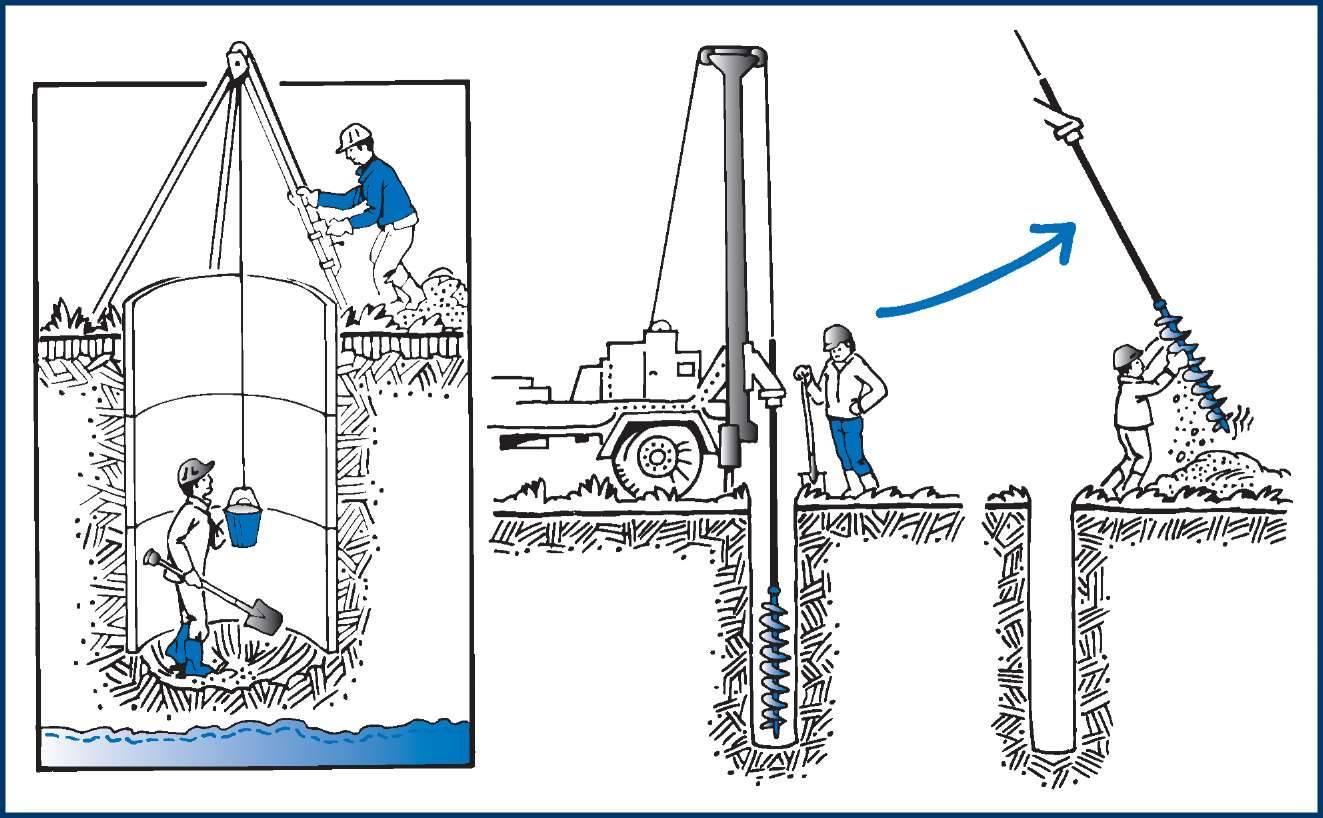

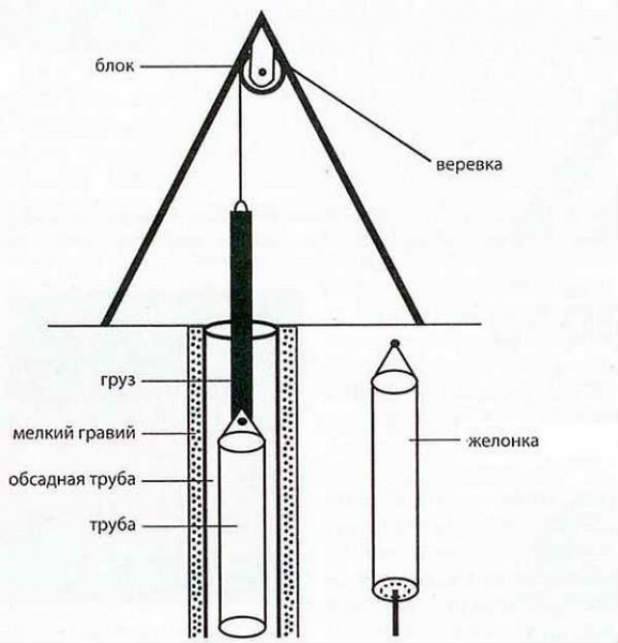

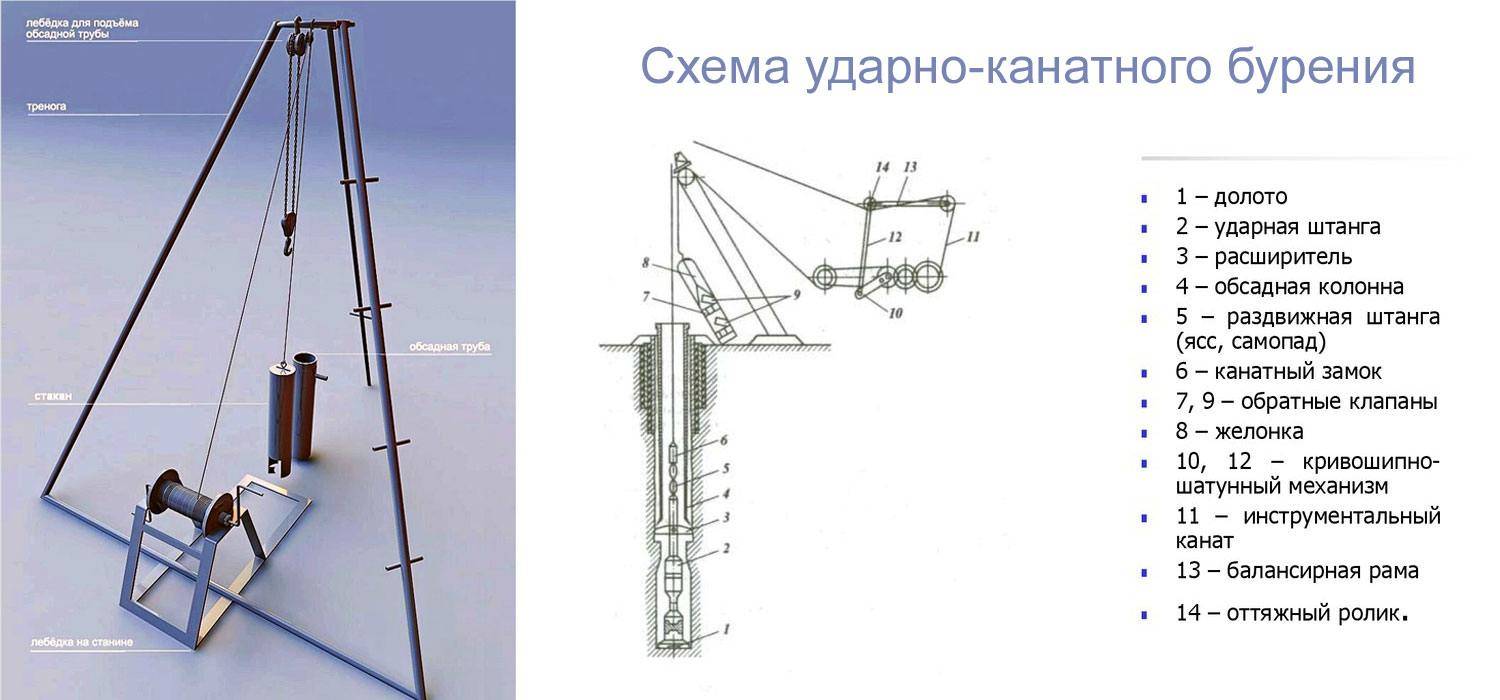

Verfahren zum Schlagbohren

Die Arbeit des Geräts besteht darin, ein mit Erde gefülltes Glas abzusenken und anzuheben, und die Reihenfolge zum Erstellen eines Brunnens mit der Stoßseilmethode ist wie folgt:

- Vorbereitung eines Standorts für die Platzierung eines Bohrgeräts und Auswahl eines Standorts für den Bohrlochkopf. Dafür reichen in den meisten Fällen 2,5 m2 Freifläche aus.

- Erste Bohrung. Es wird mit einem Spezialwerkzeug durchgeführt und kann nicht tiefer als 1,5 m durchgeführt werden.

- Das Aufsteigen des zerstörten Gesteins an die Oberfläche und der gleichzeitige Einbau des Mantelrohrs.

- Befestigen des Bohrglases (oder einer seiner Modifikationen, je nach Art des Bodens) und dann Eintreiben in den Boden. Jeder Schlag muss so stark sein, dass das Werkzeug nicht tiefer als 0,5 m eindringt.

- Ein mit Erde gefülltes Glas anheben und reinigen.

Die letzten beiden Operationen werden viele Male wiederholt, bis ein Aquifer gefunden wird.

Do-it-yourself-Schöpfer

Mit einem Schweißgerät und etwas Geschick im Umgang mit Eisen ist ein Do-it-yourself-Schöpfer in wenigen Stunden fertig.

Do-it-yourself-Schöpfer mit Kugelhahn (ohne Drehen)

Diese Version des Kugelhahns wird aus im Handel erhältlichen Ersatzteilen zusammengesetzt. Zur Herstellung wurde eine Wasserleitung mit einem Durchmesser von 89 mm verwendet. Ich habe auch einen konzentrischen Adapter 89 * 57 mm und eine Kugel aus einem Lager mit einem Durchmesser von 60 mm gekauft.

Alles, was Sie brauchen, um einen Kugelhahn zu bauen

Die Kugel passt perfekt in den Adapter und bleibt dort hängen. Aber es passt nicht genau. Damit alles besser passt, wird die Innenfläche des Adapters geschliffen – er passt nahezu perfekt.

So sieht es halb zusammengebaut aus.Unten rechts ist im Übergang ein Ball fotografiert - so wird er drinnen sein

Der schmale Teil des Übergangs wird in das Rohr gesteckt und verschweißt. Der Ball wird nach innen geworfen, der Stopper wird verschweißt. Und der letzte Schliff besteht darin, eine Halterung für ein Kabel oder eine Schnur herzustellen. Alles, fertig ist der Do-it-yourself-Schöpfer.

Vielleicht interessiert es Sie zu lesen, wie man Brunnenwasser reinigt.

Wie man zu Hause einen Bailer selbst macht

Wenn Sie den Brunnen reinigen müssen, aber kein Blech und kein Schweißen für ernsthafte Arbeiten zur Hand ist, gibt es einen Ausweg: einen Wasserschöpfer mit einem Ventil aus einer Plastikflasche.

Hausgemachter Bailer mit einem Ventil aus einer Plastikflasche

Diese Option eignet sich zum Reinigen des Brunnens, jedoch nicht zum Bohren. Sie benötigen eine Schraube, deren Länge etwas größer ist als der Durchmesser des Rohrs für den Wasserschöpfer und eine Mutter. Zwei oder drei Zentimeter von der Rohrkante zurücktretend werden zwei Löcher gebohrt, die sich gegenüberliegen. Ihr Durchmesser ist gleich dem Durchmesser des Bolzens.

Das Ventil ist aus Kunststoff geschnitten. Es ist eine Ellipse. Der kleinere Durchmesser der Ellipse ist gleich dem Rohrdurchmesser. Es muss sehr genau geschnitten werden, damit es beim Einsetzen bündig an den Wänden anliegt. Das ausgeschnittene Ventil in der Mitte wird an der Schraube befestigt, dazu werden vier Löcher in den Kunststoff gebohrt, durch die der Draht gefädelt wird. Wie das alles zusammenhängt, zeigt das Foto unten links.

Nur eine solche Halterung, wie auf dem Foto oben, ist sehr unzuverlässig. Nach ein paar Treffern kann sich Ihr Projektil lösen und Sie müssen entscheiden, wie Sie den Schöpflöffel aus dem Loch bekommen. Die beste Befestigungsmöglichkeit ist einteilig, ohne Nähte und Verdrehungen. Wie das geht, wird klar, wenn Sie sich das Video ansehen. Übrigens gibt es dort eine wichtige Sache - wie man Haken macht, damit man bei Bedarf den Schöpflöffel aus dem Brunnen ziehen kann.

Nachteile und Vorteile des Verfahrens

Sommerbewohner, die sich für die Technologie des Schockseilbohrens für den Bau von Wasserbauten in ihren Gebieten entscheiden, werden von den Vorteilen der Methode geleitet. Diese beinhalten:

- die Möglichkeit, während der Arbeiten separate Bodenproben zur geologischen Untersuchung des Gebiets zu entnehmen;

- verkürzte Zeit für die anschließende Fertigstellung des Bohrlochs, wodurch die Aktivitäten unmittelbar nach Abschluss des Bohrvorgangs aufgenommen werden können;

- die Technik erfordert keine Spülflüssigkeit, was die Bohrtechnik vereinfacht und die Arbeitsintensität des Verfahrens verringert;

- die Möglichkeit, einen Schacht mit großem Durchmesser von 0,5 m oder mehr zu erstellen;

- Erhaltung des ursprünglichen Aussehens des Grundwasserleiters, ausgedrückt durch das Fehlen von Verschmutzungen während der Verwendung von Geräten;

- Das Verfahren ermöglicht das Bohren von Brunnen in Gesteinen mit erhöhter Härte, die große Felsbrocken und Kieseleinschlüsse enthalten, und in Böden, die Waschflüssigkeit absorbieren.

- vereinfachte Technologie ermöglicht es, den gesamten Arbeitsumfang selbst zu erledigen, wodurch die Kosten für die Bezahlung spezialisierter Teams gesenkt werden;

- die Möglichkeit einer effektiven und schnellen Öffnung mit anschließender Prüfung des Grundwasserleiters.

Mit vielen Vorteilen hat die Technologie des Bohrens mit einem Schlagseilverfahren ihre Nachteile. Unter ihnen:

- Eine zwingende Voraussetzung ist eine vertikale Ausrichtung beim Einbau von Geräten. Abweichungen sind nicht akzeptabel, da sie den korrekten Einbau des Gehäuses verhindern.

- Niedrige Arbeitsgeschwindigkeit. Wenn dringend ein Brunnen gebaut werden muss, muss eine andere Bohrmethode angewendet werden.

- Begrenzte Bohrlochlänge. Mit der Vertiefung der Mine nimmt die Produktivität ab.

- Die Selektivität der Methode. Die Schlagseiltechnik ist nicht für alle Gesteinsarten verfügbar.In sandigen Böden mit erhöhter Fließfähigkeit wird es nicht verwendet.

Die Liste der Vorteile überwiegt die Nachteile. Daher ist die Wahl in geeigneten Böden naheliegend.

HilfreichNutzlos

Vorteile von Hydrodrilling-Brunnen

Die Technologie des Hydrobohrens für Wasser unter den Menschen hat in letzter Zeit an Popularität gewonnen, daher gibt es viele Fehlinterpretationen. Erstens ist es ein Irrglaube, dass das Verfahren nur für kleine Brunnen geeignet ist. Das ist nicht so.

Auf Wunsch und mit entsprechender technischer Unterstützung ist es möglich, Bohrlöcher mit mehr als 250 Metern durch hydraulisches Bohren zu treffen. Die häufigste Tiefe von Haushaltsbrunnen beträgt jedoch 15 bis 35 Meter.

Die Meinung über die hohen Kosten der Methode wird auch nicht durch Berechnungen gestützt. Eine gute Arbeitsgeschwindigkeit reduziert die finanziellen Kosten.

Zu den offensichtlichen Vorteilen der Methode gehören auch:

- Kompaktheit der Ausrüstung;

- die Möglichkeit, in einem äußerst begrenzten Gebiet zu bohren;

- minimale technologische Operationen;

- hohe Arbeitsgeschwindigkeit bis zu 10 m pro Tag;

- Sicherheit für Landschaft und ökologisches Gleichgewicht;

- die Möglichkeit des Selbstbohrens;

- minimale Kosten.

Der vielleicht bedeutendste Vorteil des Hydrobohrens ist immer noch die Fähigkeit, in Landschaftsgebieten ohne nennenswerte ästhetische Probleme zu bohren.

Die Technologie des hydraulischen Bohrens auf der MBU-Maschine ermöglicht es Ihnen, einen Arbeitszyklus auf einem kleinen Gelände durchzuführen und verletzt nicht die Landschaftsgestaltung des Geländes

Auch gegenüber der Trockenbohrtechnik, bei der es notwendig ist, das Arbeitswerkzeug zur Reinigung ständig aus dem Bohrloch zu entfernen und neu zu bestücken, werden die Vorteile des Hydrodrillings sehr deutlich.

Diese Technologie ist vor allem für die Arbeit mit feinklastischen Sedimentböden geeignet, die am einfachsten mit einer Schöpfkelle aus dem Brunnen entfernt werden. Und die Bohrspülung ermöglicht es Ihnen, auf Vergelung zu verzichten.

Für ein gutes Ergebnis des Unternehmens ist es natürlich notwendig, die entsprechenden Mechanisierungsmittel zu erwerben, da ein selbstgemachter Bohrer selbst in geringen Tiefen nicht ausreicht.

Wie man ein Bailer-Lager herstellt: auf traditionelle Weise

Eine Metallkugel, die in das Rohr eintaucht, ist auf beiden Seiten eingemauert und wird als Lager bezeichnet. Manchmal ist ein solches Gerät schwer zu finden, aber Sie können es selbst zusammenbauen.

Besorgen Sie sich dazu Bleischrot. Dafür eignen sich auch normale Lager von irgendwas. Nehmen Sie nun eine Babykugel mit passendem Durchmesser und schneiden Sie diese in zwei Hälften. Füllen Sie danach das Material ein und fetten Sie alles mit Eisenkleber (im Fachhandel erhältlich) ein und verbinden Sie die beiden Hälften miteinander.

Sobald das Gerät trocken und sicher befestigt ist, entfernen Sie den Gummi und schleifen Sie das resultierende Element auf der Maschine. Dann kann es für den Bailer verwendet werden. Gehen Sie nicht davon aus, dass ein hausgemachtes Design fadenscheinig sein wird. Dieses Lager hält viele Jahre.

Ausrüstung

Schraubengeräte zum Bohren von Brunnen werden in drei Typen unterteilt:

- Handbuch;

- leichtes Handy;

- schweres mobil.

Sie sind für unterschiedliche Aufgaben ausgelegt, funktionieren aber nach dem gleichen Prinzip.

Manuelle Einstellungen

Der Hauptvorteil solcher Modelle ist das geringe Gewicht und die Kompaktheit. Viele Modelle sind mit einem Motor ausgestattet, der das Bohren von Löchern in den Boden erheblich erleichtert.

Die Hauptmerkmale manueller Modelle:

- Kompaktheit;

- geringes Gewicht - das maximale Gewicht der Installation erreicht 200 kg, während das Durchschnittsgewicht 50-80 kg beträgt;

- Wird zum Bohren von Trinkbrunnen sowie für andere Bauarbeiten verwendet.

Aufgrund ihrer Kompaktheit können diese kleinen Einheiten in jeder Umgebung eingesetzt werden. Sie können auch in Innenräumen arbeiten, z. B. im Keller.

Leichte selbstfahrende Einheiten

Dies sind leistungsstärkere Einheiten, die auf der Basis von Lastwagen installiert werden. Das erleichtert den Transport. Außerdem können sie das Fahrgestell des Fahrzeugs als Bohrplattform nutzen.

Besonderheiten:

- das Gewicht der Installationen kann 1 Tonne erreichen;

- Leichtigkeit der Bewegung;

- Hochleistung.

Natürlich gewinnen solche Einheiten manuelle, aber dies ist bereits eine Industrieausrüstung.

Schwere Installationen

Sie werden auch auf Basis des Fahrgestells eines Schwerlasttransporters montiert. Im Gegensatz zu Lungen sind sie jedoch bereits ein Bohrkomplex, weil. in Fahrzeugsysteme integriert.

Besonderheiten:

- Steuerung der Installation vom Auto aus;

- die Möglichkeit, Brunnen mit großen Durchmessern und Tiefen zu bohren;

- Autonomer Betrieb - es ist keine zusätzliche Ausrüstung erforderlich.

Somit sind Anlagen für diese Art des Bohrens auf dem Baumarkt recht weit verbreitet. Und sie ermöglichen Ihnen unterschiedliche Arbeiten und richten sich zudem an alle Verbrauchergruppen – vom Eigenheimbesitzer bis zum großen Industrieunternehmen.

Bohrgeräte LBU

Eines der beliebtesten mobilen Schneckenbohrgeräte ist das Modell LBU 50. Es ist auf dem Fahrgestell solcher LKWs montiert:

- KamAZ;

- ZIL;

- Ural.

Diese Bohreinheiten zeichnen sich durch hohe Leistung und Zuverlässigkeit aus. Sie werden sowohl für die Herstellung von Trinkbrunnen als auch für allgemeine Bau- und Erkundungsarbeiten verwendet.

LBU-Installation

Die Maschine kann verschiedene Arten von Arbeiten ausführen:

- Schneckenbohren;

- Stoßseil;

- mit Waschen;

- mit Spülung;

- Ader.

Dadurch ist es sehr vielseitig und kann auf verschiedenen Bodenarten eingesetzt werden. Auch beim Bohren mit Maschinen vom Stirntyp können Mantelrohre installiert werden.

Hauptmerkmale:

- gehört zur Klasse der selbstfahrenden Einheiten;

- maximaler Brunnendurchmesser – 850 mm;

- maximale Eindringtiefe - 200 m;

- Bohrtiefe mit Schnecken - 50 m.

In der Grundausstattung ist das Gerät mit allen notwendigen Elementen für Bohrarbeiten ausgestattet.

Installation von CO-2

Dies ist ein weiteres beliebtes Industriemodell. Schneckenbohren maschinen vom typ co 2 werden hauptsächlich zum arrangieren von pfählen verwendet. Basis für die Installation sind Kräne oder Bagger.

Die Hauptmerkmale des Modells:

- die Fähigkeit, die Basis des Brunnens zu erweitern;

- maximale Bohrtiefe - 30 Meter;

- maximaler Durchmesser - 60 cm;

- Art der Bohrung - Schnecke.

Installation von CO-2

Kosten der Ausrüstung

Der durchschnittliche Preis für Bohrausrüstung kann von mehreren tausend Rubel bis zu Millionen variieren. Dies liegt daran, dass es viele Modelle auf dem Markt gibt, die sich an unterschiedliche Verbraucher richten.

Zum Beispiel:

- installation von LBU-50 - die durchschnittlichen Kosten variieren je nach Basis und Konfiguration zwischen 3 und 4 Millionen Rubel;

- Kleine Einheiten sind viel billiger. Zum Beispiel kostet das Modell UKB-12/25 etwa 200.000 und das Modell PM-23 etwa 100.000;

- Kits für manuelles Bohren kosten noch weniger - die durchschnittlichen Kosten liegen im Bereich von 20 bis 30.000;

- Ein einfacher Schneckenbohrer kann für 2-3 Tausend gekauft werden.

Unter den Geräten ist die Modellpalette kleiner Anlagen am beliebtesten und vielfältigsten. Denn für relativ wenig Geld erhält der Käufer ein vollwertiges Bohrgerät.

Festlegung der Bedingungen für Offshore-Bohrungen

Die spezifische Technologie des Unterwasserbohrens wird durch verschiedene Faktoren bestimmt. Unter ihnen stechen hervor:

- natürlich;

- technisch;

- technologisch.

Die wichtigsten werden natürliche Faktoren aufgrund hydrometeorologischer, geomorphologischer, bergbaulicher und geologischer Bedingungen sein.

Die erste Gruppe von Bedingungen umfasst alle Merkmale der Meeresumwelt (Wellengang, Temperatur, Eisbedeckung, Pegelschwankungen, Wasserdurchfluss, Sichtweite). Größte Schwierigkeiten bereiten Minusgrade, die zu Vereisung der Geräte und schlechter Sicht führen.

Die Komplexität der geomorphologischen Verhältnisse wird durch die Uferstruktur, die Zusammensetzung des Unterbodens, seine Topographie und die Wassertiefe bestimmt.

Die bergbaulichen und geologischen Bedingungen umfassen die geologische Struktur der Lagerstätte, die physikalischen und mechanischen Eigenschaften des Gesteins an der Bohrstelle, die morphologischen Merkmale produktiver Lagerstätten an den Abbaustätten.

Windenherstellung

Die Winde ist ein Hebeblock, durch den ein Kabel verläuft, an dem ein Glas- oder Schöpflöffel befestigt ist. Auf Wunsch kann es von Hand hergestellt werden. Für die Herstellung können Sie Stämme verwenden, in deren Mitte ein Metallrohr oder eine Stahlstange von der Endseite verstopft ist, um eine größere Festigkeit zu erzielen.Bevor Sie ein Metallteil eintreiben, können Sie an den Enden des Baumstamms Löcher mit einem kleineren Durchmesser als dem Durchmesser des Teils bohren. Dies vereinfacht das Verstopfen der Achse und verstärkt die Fixierung. Um ein Verdrehen zu verhindern, sind an einem der Enden der Achse, die aus dem Stamm herausragen, spezielle Ohren angeschweißt. An das andere Ende ist ein Griff geschweißt, der aus einem Rohrstück hergestellt werden kann und ihm die Form des Buchstabens „G“ verleiht. Das Tor ist zwischen den Gestellen des Rahmens befestigt, ein Kabel wird darum gewickelt, wenn das Werkzeug aus dem Brunnen abgesenkt oder angehoben wird, das Glas trifft und anschließend mit Erde gefüllt wird.

Zusammenbau eines Löffelbohrers

Es ist notwendig, ein Rohr mit einer Wandstärke von mindestens 5 mm vorzubereiten. An der Seitenwand wird ein Einschnitt vorgenommen. Seine Breite hängt von der Art des Bodens ab: Je lockerer er ist, desto kleiner ist der Spalt. Die Unterkante des Rohres wird mit einem Hammer abgerundet. Dieser Rand wird gebogen, so dass eine Schraubenwendel entsteht. Auf der gleichen Seite ist ein großer Bohrer befestigt. Befestigen Sie andererseits den Griff.

Der Löffelbohrer enthält eine lange Metallstange mit einem Zylinder am Ende. Der Zylinder hat 2 Komponenten, die entlang oder in Form einer Spirale angeordnet sind. Entlang der Unterseite des Zylinders befindet sich eine scharfe Schneidkante.

Die wichtigsten Methoden zum Bohren von Brunnen

Je nach Gesteinsart und -beschaffenheit in der oberflächennahen Schicht, Durchmesser und Art des Gesteinsschneidwerkzeugs, Bohrverfahren, Art des Reinigungsmittels und des Bohrstrangs werden die folgenden Hauptmethoden des Brunnenbohrens eingesetzt.

- 1. Installation einer Rohrrichtung des Brunnens in ein zuvor von Hand gegrabenes Loch. Nach dem Einbau in die Baugrube wird die Rohrführung entweder zementiert oder eingegraben.Dieses Verfahren wird beim Bohren von Großbohrungen mit Rollenmeißeln mit Schlammspülung (hauptsächlich Öl- und Gasbohrungen) und beim Bohren von geologischen Erkundungsbohrungen mit der Schockkabelmethode verwendet.

- 2. Bohren des Brunnens „trocken“, d.h. ohne Spülen oder Ausblasen. Diese Option wird beim Bohren von der Erdoberfläche in Fällen verwendet, in denen das obere Intervall des geologischen Abschnitts durch Sedimentgesteine unter Verwendung herkömmlicher Projektile (ohne abnehmbaren Kernempfänger) dargestellt wird. Zum Bohren ist der Kernsatz mit einem Hartmetallbohrer vom Typ SM oder SA ausgestattet, und das Bohren wird mit langsamer Drehung der Säule und erhöhten Lasten bis zu einer Tiefe von 2-3 m bis zum Grundgestein durchgeführt. Wenn der Fels tiefer liegt, wird „trocken“ bis zur maximal möglichen Tiefe gebohrt und dann ein Richtrohr installiert und bereits mit einem kleineren Werkzeug gespült bis zum Fels gebohrt.

Es ist möglich, trocken zu bohren, indem ein mit einem Meißel oder Schuh ausgestatteter Bohrstrang unter Rotation und unter Einwirkung einer erhöhten Axiallast bis zur maximal möglichen Tiefe in loses Gestein gesetzt wird. Danach wird der Verrohrungsstrang nicht abgezogen und das Gestein im Strang bereits unter Spülung mit einem kleineren Kernrohrsatz ausgebohrt.

3. Das Bohren mit einem Spüllufthammer oder einem Kegelbohrer kann auf allen Arten verwendet werden, einschließlich hartem, verwittertem Gestein, Gestein, das mit großen Trümmern übersät ist, und in beträchtlichen Tiefen. Diese Methode wird für verschiedene Bohrbedingungen empfohlen, jedoch nur, wenn im Bohrintervall kein Kern benötigt wird.Zum Bohren können beispielsweise ein pneumatischer Hammer P-105 (Bohrerdurchmesser 105 mm) und ein Kompressor mit einem Luftdruck von 0,2–0,5 MPa verwendet werden. Für operatives Bohren ist es ratsam, einen mobilen Kompressor in der Organisation mit einem Satz Bohrwerkzeuge speziell für Bohrarbeiten zu haben.

Beim Bohren in instabilen, alluvialen, losen Gesteinen kann das Bohren mit einem pneumatischen Hammer von der Oberfläche mit fortgeschrittener Bohrlochbefestigung durchgeführt werden, wenn die Zerstörung erfolgt Felsen ganz unten begleitet von Verstopfung und Gehäuse, ausgestattet mit einem Schuh oder einem speziellen Bit. Gemäß diesem Schema werden Bohrungen gemäß den OD-, ODEX- und DEPS-Methoden von Atlas Copco durchgeführt.

4. Das Bohren mit Spülen mit Diamant- oder Hartmetallwerkzeugen wird beim Bohren aus unterirdischen Grubengebäuden ohne den Einbau von Mantelrohren durchgeführt, wenn das Gestein stabil ist und nicht zum Quellen und Einbrechen neigt.

In diesem Fall wird technisches Wasser durch einen Ausguss aus dem Brunnen entnommen und tritt entlang der Rinne in den Sumpf ein.

Der Bohrlochkopf beim Bohren von horizontalen oder steigenden Bohrlöchern, die aus unterirdischen Grubenanlagen gebohrt werden, ist notwendigerweise mit einer speziellen Bohrlochkopf-Dichtungsdüse ausgestattet, wenn das SSK-Projektil zum Bohren verwendet wird. Dann erfolgt die Lieferung und Extraktion der Kernaufnahme und des Überschusses aufgrund des einstellbaren hydraulischen Kopfes im abgedichteten Raum des Bohrlochs.

Die Option des Bohrens mit Spülung wird auch beim Bohren von Brunnen von der Oberfläche des SSC praktiziert.In diesem Fall wird unter Spülung mit Wasser mit einem SSC-Kernsatz mit Hartmetall- oder Diamantkrone bis zur maximalen Tiefe gebohrt und eine Kernaufnahme mit einem Kern an die Oberfläche entfernt. Technisches Wasser fließt in der Anfangsphase aus dem Brunnen und wird außerhalb der Bohranlage entlang der Nut entfernt. Als nächstes wird das im Bohrloch verbleibende und an der Oberfläche des Kernrohrs austretende Mantelrohr mit einer größeren Größe gebohrt, das mit einem verstärkten Schuh ausgestattet ist. Nach dem Bohren mit dem Futterrohr wird das Bohren mit dem SSK-Projektil fortgesetzt, und das Bohren mit dem Futterrohrstrang wird durchgeführt, bis der Futterrohrstrang in das dichte Grundgestein eintritt.

Das Bohren mit Spülen wird auch beim Bohren mit einer Doppelsäule KGK (Hydrotransport des Kerns) durchgeführt. In diesem Fall zirkuliert Wasser durch die Lücken in der Schnur und tritt in den Sumpf ein, ohne herauszufließen und ohne die Brunnenwände zu berühren.

Mechanische Verfahren zum Bohren von Grundwasserleitern

Das mechanische Bohren erfolgt mit Düsen aus Hartlegierungen. Sie befinden sich auf der Bohrmunition. Außerdem wird dafür schweres Gerät benötigt.

Nach dieser Methode hergestellte Brunnen zeichnen sich durch eine hohe Produktivität und eine gute Wasserqualität aus. Diese Kategorie von Methoden zum Bohren von Quellen zur Gewinnung von Wasser wird ihrerseits in Untertypen unterteilt.

Somit können die folgenden 3 Haupttypen, die in der modernen Ingenieurhydrogeologie verwendet werden, mechanischen Methoden zugeordnet werden:

- mechanisch rotierender Untertyp;

- säulenförmiger Untertyp;

- Schraube Untertyp.

Merkmale der Säulenmethode

Das Kernbohren von Bohrlöchern wird als eine gute praktikable Option aus der Kategorie der mechanischen Verfahren angesehen, bei denen der ausgearbeitete Boden ein integraler Stab ist, der als "Kern" bezeichnet wird. Sinnvoll ist diese Methode bei Grundlochbohrungen mit großer Tiefenanzeige (bis 1000 m) in felsdominierten Gebieten.

Die Kernbohrtechnologie wird durch Drehen des Bohrgeräts durchgeführt, das eine hochfeste Düse hat, die wie eine Diamantkrone aussieht.

Zusätzlich zu diesen Vorteilen hat die Methode noch ein paar weitere wichtige Vorteile:

- gute Bohrgeschwindigkeit;

- Kernbohrgeräte zeichnen sich durch Kompaktheit und gute Wendigkeit aus;

- Aufgrund der Tatsache, dass die Zerstörung des Gesteins nicht durch eine kontinuierliche Schlachtmethode, sondern durch die Ringmethode erfolgt, erhöht sich die Effizienz des Bohrens.

Zu den Nachteilen dieser Methode gehört die Tatsache, dass es mit ihrer Hilfe möglich ist, Brunnen mit nur einem kleinen Durchmesser (bis zu 15-16 cm) herzustellen. Außerdem tritt, wenn sie nur durch dieses Verfahren gebildet werden, die Abnutzung der Bohrer ziemlich schnell auf.

Merkmale des mechanischen Drehverfahrens

Die Technologie des Rotationsbohrens von Brunnen beinhaltet die Verwendung eines Bohrers, der an einem Bohrgerät befestigt ist und sich drehen kann. Er seinerseits wird von einem bewusst eingebauten Gerät namens „Rotor“ angetrieben.

Diese Bohrmethode gilt als eine der produktivsten, da Sie damit tiefe Grundwasserleiter erreichen können, in denen das reinste Wasser ohne verschiedene Verbindungen sowie Eisen vorhanden ist.Darüber hinaus ermöglicht das Bohren von Brunnen nach dem Rotationsverfahren, eine große stabile Durchflussrate der Quelle auf praktisch jedem Boden zu erreichen.

Zu den Nachteilen des Verfahrens gehören möglicherweise der hohe Verbrauch an Ton und Wasser, die für die Herstellung der Spülmischung erforderlich sind, und die Tatsache, dass während der Spülung des Stammes selbst Tonelemente in den Grundwasserleiter gelangen. All dies macht diese Methode der Bohrlochbildung natürlich mühsamer.

Darüber hinaus gibt es im Winter gewisse Schwierigkeiten bei der Wahl dieser Methode. Dies erklärt sich dadurch, dass es in diesem Fall sinnvoll ist, das Spülgemisch zu erhitzen, was bei solchen Volumina gar nicht so einfach zu bewerkstelligen ist.

Merkmale der Schraubenmethode

Diese Methode gilt als die optimalste für flache Quellen in Gebieten, in denen sich lockere Böden befinden. Mit der Option Schneckenbohren sind die Arbeiten zur Bildung eines Brunnens zur Trinkwassergewinnung recht schnell erledigt.

Darüber hinaus erfordert dieses Verfahren nicht die Einstellung hochqualifizierter Arbeiter und die Verwendung schwerer Spezialausrüstung. Deshalb wird es in der Regel nur für Grundwasserleiter in privatem Landbesitz gewählt.

Alle Arbeiten mit dieser Art des Bohrens werden mit einer Schnecke durchgeführt. Bei diesem Gerät handelt es sich um eine Stange mit Klingen und Schneidwerkzeugen. Mit Hilfe dieser Elemente werden Gesteine aus dem Bohrkanal entfernt.

Die Schraubmethode hat folgende zusätzliche Vorteile:

- Bereitstellung enormer mechanischer Geschwindigkeit;

- im Laufe der Arbeiten erfolgt die Reinigung der Bohrlochsohle kontinuierlich, also parallel zum Prozess der Gesteinszerstörung;

- Mit dem Bohren ist es gleichzeitig möglich, die Wände des Brunnens aus Beton oder Stahl herzustellen und zu verlegen, die zum Halten des Felsens benötigt werden, um seinen Einsturz zu verhindern.

Offshore-Bohrausrüstung

Offshore-Bohrungen werden von schwimmenden Bohranlagen durchgeführt, die sich auf der Wasseroberfläche befinden. Auf dem Meeresgrund sind Komplexe spezieller Unterwasser-Bohrlochkopfausrüstung installiert. Sie sind weniger anfällig für Beschädigungen, selbst wenn die schwimmende Plattform verschoben wird.

Unterwasserkomplexe ermöglichen es Ihnen, Geräte, die sich auf der Wasseroberfläche und auf dem Meeresboden befinden, zu einem Ganzen zu kombinieren, um die Effizienz der Arbeit zu gewährleisten.

Blowout-Preventer für Offshore-Bohrungen

Bei der Verwendung von Unterwasserausrüstung wird eine größere Genauigkeit beim Einführen des Bohrwerkzeugs in das Bohrloch erreicht, und es wird auch ein geschlossener Kreislauf der Bohrflüssigkeit bereitgestellt. Darüber hinaus ermöglicht eine geschlossene technologische Verbindung eine genauere Steuerung des Bohrprozesses.

Bohrlochkopfausrüstung schließt zuverlässig ein Bohrloch und verhindert Blowouts bei Unfällen oder schwerer See.

Unterwasser-Bohrlochkopfausrüstung weist mehrere Modifikationen auf, deren Verwendung das Bohren von Bohrlöchern in verschiedenen Tiefen ermöglicht.

Sie alle erfüllen die Anforderungen, die für dieses Gerät gelten:

- dauerhaft;

- vibrationsfest;

- starkem Druck von außen standhalten;

- versiegelt;

- ferngesteuert.