- Methoden des Brunnenbohrens ↑

- Beliebte Modelle

- Vor- und Nachteile von Brunnen

- Nachteile und Vorteile

- Aufteilung nach Art der geleisteten Arbeit

- Installationstypen

- Arten der durchgeführten Arbeiten

- Wie bohrt man Brunnen?

- Manuelle Brunnenbohrung

- Schlagbohren

- Schlagbohren

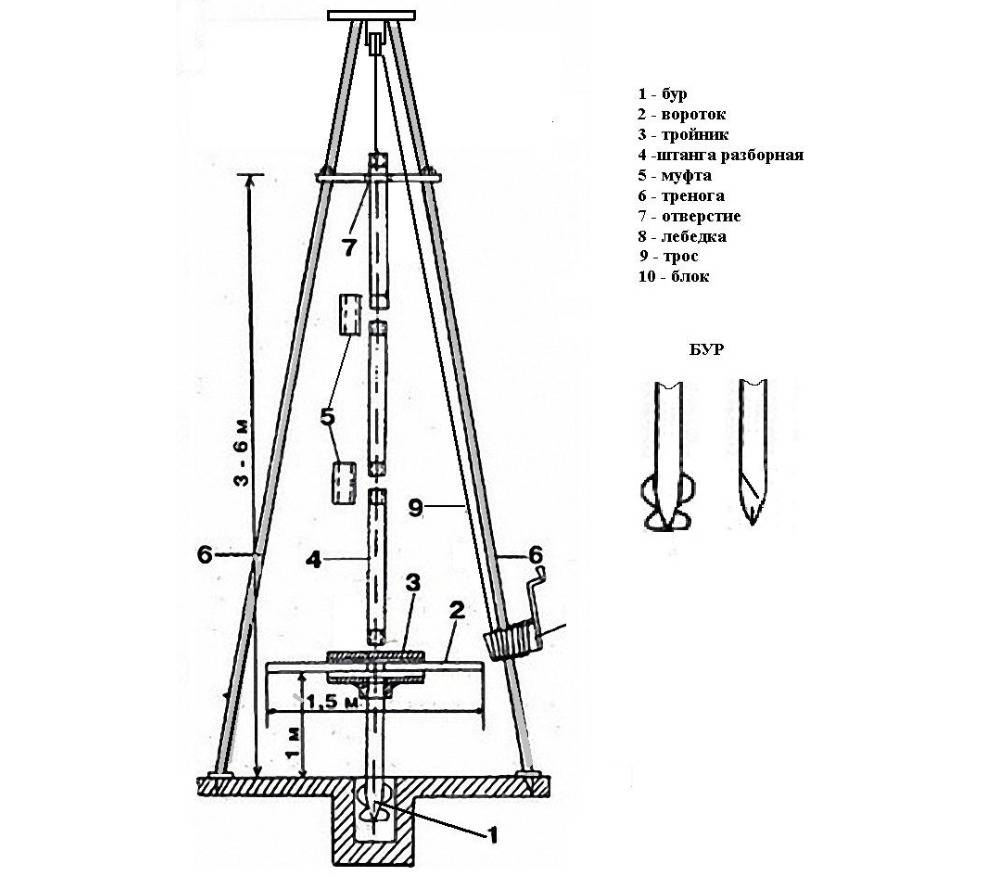

- Wie man ein Drehbohrgerät baut

- Merkmale des pneumatischen Schlagbohrens

- Vor- und Nachteile des Hammerbohrens

- Diamantbohrer

Methoden des Brunnenbohrens ↑

Das Bohrverfahren wird abhängig von der Art des Bodens auf der Baustelle gewählt. Es gibt zwei Arten von Werkzeugbewegungen, mit denen Sie den Boden auswählen können – Schlag und Drehung. Mit dem Schlag können Sie in den Boden "beißen", wonach das Werkzeug entfernt und gereinigt wird. Die Rotation trägt den Boden nach und nach ab. Der Bohrer taucht in den Boden ein und drückt den Boden heraus. Bohrverfahren können auf dem Schlagprinzip, der Rotation oder einer Kombination beider Bewegungsarten beruhen. Es gibt einige der gängigsten Methoden:

Schnecke

Die gebräuchlichste Bohrmethode. Die Schaufeln der Schnecke lockern den Boden und bringen ihn an die Oberfläche. Die Schaufeln selbst sind in einem Winkel von 90 Grad mit dem Rohr verschweißt. Ein solches Tool ist nicht sehr praktisch, weil. Ein Teil des zerkleinerten Bodens wird abgegossen. Wenn der Neigungswinkel der Klingen 30-70 Grad beträgt, wird der extrahierte Boden nicht zerkleinert und fließt nicht in den Brunnen zurück.

Kolinsky

Das Kernbohrwerkzeug ist ein Rohr mit einer speziellen Krone, die mit scharfen Schneidelementen ausgestattet ist. Das Funktionsprinzip basiert auf dem Aufbrechen des Bodens und dem Heben des Schlamms durch das Rohr. Diese Methode eignet sich gut zum Bohren in hartem Untergrund. Der Durchmesser des Brunnens entspricht dem Durchmesser des Rohres. Schlamm, der in einem Metall "Glas" angehoben wird, wird mit einem Vorschlaghammer herausgeschlagen. Damit die Wände des Brunnens nicht einstürzen, wird Wasser mit Ton zugeführt. Das Rohr wird verlängert, wenn es tiefer in den Boden geht, wodurch zusätzliche Stangen von jeweils 1,2 bis 1,5 m erhöht werden.

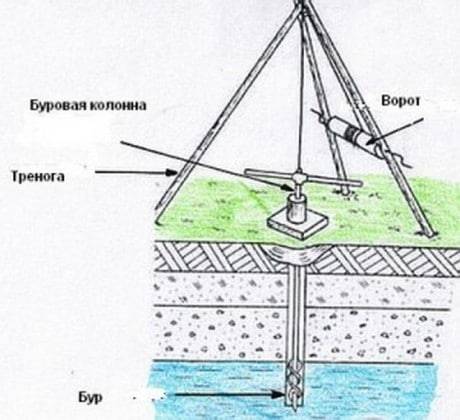

Stoßseil

Das Gerät für diese Art des Bohrens ist ein zwei Meter langes Stativ, auf dem ein Block mit einem darüber geworfenen Kabel installiert ist. Am Ende des Kabels ist ein Schöpfknauf angebracht - ein Schneid- und Greifwerkzeug. Der Schöpflöffel "schöpft" die Erde aus, dann wird sie mit einem Kabel angehoben und durch ein spezielles technologisches Loch gereinigt. Um den Prozess zu vereinfachen, wird Wasser in den Brunnen gegossen, das später entfernt wird.

Schockrotation

Das Gerät für Drehschlagbohren ist fast das gleiche wie für Schlagseil. Neben Perkussionsbewegungen führt die Installation auch Rotationsbewegungen aus. Dadurch können Sie die Arbeit viel schneller erledigen. Für harte Böden gilt die Schockrotationsmethode als die effektivste.

Für Brunnen können Sie einen herkömmlichen Eisbohrer verwenden. Das einzige Problem, das auftreten kann, ist die unzureichende Länge der Stange. Da es tiefer in den Boden geht, kann es mit selbstgebauten Zusatzelementen aufgebaut werden.

Beliebte Modelle

Eine kleine Bohranlage, deren Preis und Qualität perfekt aufeinander abgestimmt sind, ermöglicht es den Benutzern, das Problem der Anordnung eines Brunnens zu lösen. Anlagen der heimischen Produktion sind bei den Verbrauchern sehr beliebt.

Für das Bohren eines bis zu 70 m tiefen Brunnens wählen Benutzer das RB-50/220-Gerät. Dies ist eine Kolbenausrüstung, deren Kosten ab 80.000 Rubel liegen. Wer bis zu 100 m tiefe Brunnen erstellen möchte, sollte dem Modell RB100/380 den Vorzug geben. Die Motorleistung beträgt 4,2 kW. Dies ist eine professionelle Ausrüstung. Der Preis für diese Einheit beträgt etwa 120 Tausend Rubel.

Für kleine Brunnen bis zu einer Tiefe von 15 m können Sie den Schlangenbohrer UBK-12/25 kaufen. Der Preis für neue Geräte beträgt 200.000 Rubel.

Wenn Sie die Anlage nicht nur zum Erstellen von Wasserbrunnen, sondern auch zum Installieren von Pfählen und zum Anordnen des Fundaments verwenden möchten, sollten Sie die PM-23-Ausrüstung erwerben. Die Kosten für die Ausrüstung betragen 110 Tausend Rubel.

Vor- und Nachteile von Brunnen

Ein Brunnen im Sand hat eine Reihe von Vorteilen, darunter:

- unbedeutende Barkosten aufgrund des flachen Vorkommens des sandigen Aquifers;

- Installation erfordert nicht viel Zeit (Sammlung und Vorbereitung für den Betrieb 1-2 Tage);

- eine kleine Menge gelöstes Eisen, das seine Eigenschaften erheblich verbessert;

- es ist keine spezielle Dokumentation erforderlich, die beim Bohren von artesischen Brunnen erforderlich ist;

- die Produktivität ist größer als die von Brunnen (1-1,5 m3/Stunde);

- die Zweckmäßigkeit der Verwendung von MBU in einem begrenzten Raum sowie in Kellern und Räumen, in denen kein Zugang zu einem Auto besteht;

- keine ernsthaften Schäden an der Hinterhoflandschaft;

Sandbrunnen haben auch Nachteile:

- es kommt vor, dass bei der Entwicklung eines Brunnens kein sandiger Grundwasserleiter vorhanden ist.

- die Lebensdauer beträgt 6-10 Jahre bei regelmäßiger Reinigung;

- nicht immer hochwertiges Wasser, wenn es verwendet wird, muss es filtriert werden;

- bei einer Rohrstrangstärke von 135 mm ist der Wasservorrat auf 500 Liter begrenzt.

Die wichtigsten Vor- und Nachteile eines Brunnens für Kalkstein:

- höhere Produktivität im Vergleich zu einem Sandbrunnen;

- die Lebensdauer beträgt 50-60 Jahre;

- verschlammt nicht, daher ist keine ständige Reinigung erforderlich;

- die Lage des Brunnens auf dem Grundstück ist nicht wichtig, da der Grundwasserleiter überall ist;

- Die Tiefe des Grundwasserleiters ist erheblich, daher ist die Entwicklung des Brunnens teuer.

- Installation erfordert längere Zeit (Sammlung und Betriebsvorbereitung mindestens 3 Tage);

- hoher Gehalt an gelöstem Eisen, das die Eigenschaften des Trinkwassers verschlechtert.

Bei einer kleinen Installation ist es am praktischsten, einen Brunnen in den Sand zu bohren, aber es ist auch möglich, tiefer zu bohren. Ein Wasserbrunnen auf einem sandigen Grundwasserleiter kann eine Tiefe von nicht mehr als 40 Metern und ein Kaliber von 125-135 mm haben. Es hat keine großen Unterschiede zur artesischen Quelle, außer dass das Innere des Sandbrunnens immer aus einem Rohr (normalerweise Kunststoff, PVC) besteht. Um den PVC-Mantel in großen Tiefen vor Bodendruck zu schützen, wird in artesischen Brunnen eine Metallschutzhülle hergestellt.

Nachteile und Vorteile

Eine selbstgebaute Brunnenbohrmaschine hat wie jede andere Technik Vor- und Nachteile. Die Vorteile sind folgende:

-

- Hohe Wartbarkeit. Jedes Teil ist austauschbar, was die Lebensdauer ziemlich lang macht.

- Kompakte Abmessungen, geringes Gewicht.

- Selbstgebaute Geräte sind viel billiger.

- Vielseitigkeit und Effizienz.Möglichkeit, sich in einem begrenzten Bereich zu bewerben.

- Schneller Auf- und Abbau, eine kleine Heimwerker-Bohrmaschine kann in einem PKW-Anhänger transportiert werden.

Die Hauptnachteile sind die Notwendigkeit, die Rohre regelmäßig gegen längere auszutauschen, wenn die Eintauchtiefe mehr als 10 Meter erreicht, sowie die Notwendigkeit, Zeit für die Herstellung aufzuwenden.

Die Herstellung einer Wasserbohranlage ermöglicht es dem Eigentümer, ein autonomes Wasserversorgungssystem ohne die Einbeziehung von Spezialisten zu schaffen. Das technische Design ist nicht schwierig, daher kann es jeder ohne besondere Fähigkeiten und Erfahrungen erstellen.

Aufteilung nach Art der geleisteten Arbeit

Brunnenbohrgeräte sind nach diesem Kriterium:

- Betriebsbereit. Maschinen werden in der Phase der Erkundung von Gesteinen im Feld eingesetzt. Ihr Hauptzweck ist die Entnahme von Bodenproben zur Klärung geologischer Daten.

- Intelligenz. Diese Technik wird verwendet, um Bodenproben aus dem Feld zu sammeln. Basierend auf den Ergebnissen seiner Recherchen gilt es, den Wert der Industrieanlage zu ermitteln.

- Zum Bohren von technischen Brunnen. Löcher sind beim Bau von Gebäuden und Bauwerken für verschiedene Zwecke für den Bau von Fundamenten erforderlich. Sie können auch als eine Art Bohrinsel für Öl und Gas klassifiziert werden.

Installationstypen

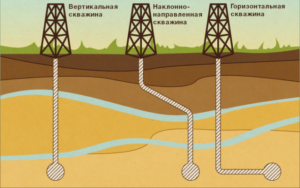

Bohrgeräte werden nicht nur an Land, sondern auch im Wasser eingesetzt. Sie können oft verschiedene Arten von Arbeiten ausführen. Zum Bohren eines bestimmten Brunnens wird ein Bohrgerät entsprechend der zulässigen Belastung des Hakens ausgewählt. Die Belastung darf das Gewicht (in Luft) des schwersten Rohrstrangs nicht überschreiten. Bei der Auswahl des Gerätemodells und der Größe müssen die klimatischen, geologischen, Verkehrs- und Energiebedingungen berücksichtigt werden.Entsprechend diesen Daten werden die Antriebsart (Elektro oder Diesel) und das Installationsschema ausgewählt. Es gibt viele Ansätze zur Klassifizierung von Bohranlagen. Sie lassen sich unterteilen nach:

Versetzungen: schwimmend und Boden. Schwimmend sind:

- PBBU (Halbtaucher);

- KMU (stationäre Marine);

- SPBU (selbsttauchend)

Bewegungsart: nicht selbstfahrend und selbstfahrend.

Art von Arbeit:

- für die Erschließung von Lagerstätten: Gas, Öl und Grundwasser;

- für geologische Tiefenforschung.

Letztere wiederum werden in zusammenklappbar und nicht zusammenklappbar unterteilt. Zusammenklappbare (Small-Block und Large-Block) werden für den Bau von Brunnen mit einer Tiefe von bis zu 10.000 m verwendet.

Letztere wiederum werden in zusammenklappbar und nicht zusammenklappbar unterteilt. Zusammenklappbare (Small-Block und Large-Block) werden für den Bau von Brunnen mit einer Tiefe von bis zu 10.000 m verwendet.

Bohrstrukturen variieren in der Größe. Dies können kleine Maschinen sein, die von zwei Personen bedient und installiert werden können, oder riesige Anlagen, die auf Stahltürmen montiert und von einem Team von Spezialisten gewartet werden.

Bohrgeräte werden auch nach der Art des zu bohrenden Gesteins unterteilt. In Gebieten, die von einer dicken Sedimentschicht und harten Felsen bedeckt sind, werden Brunnenbohrungen mit der folgenden Ausrüstung durchgeführt:

- schnecke (für weichen Boden);

- Schockseil (es wird sehr selten verwendet, nur für Erkundungsbohrungen);

- Rotation (in unproduktiven Lagerstätten);

- Maschinen "Empire" (bei der Erkundung von Bauxitvorkommen zum Bohren bis zu einer Tiefe von 9-12 m in losen Ablagerungen).,

Kann nach der Bohrmethode klassifiziert werden. Der Hauptklassifizierungsparameter ist jedoch die Tragfähigkeit, die das Design und die Eigenschaften der ankommenden Energie- und Bohrausrüstung bestimmt. Die Tragfähigkeit hängt von den Lasten beim Anheben und Absenken des Bohr- und Verrohrungsstrangs und von den Lasten ab.

Es gibt zwei Merkmale von Bohrmaschinen:

- Nennbelastbarkeit, die durch die Nutzungsdauer des Gerätes bestimmt wird.

- Die maximale Tragfähigkeit wird durch kurzzeitige Überlastungen der Anlage bestimmt.

Die Differenz zwischen maximaler und nomineller Tragfähigkeit nimmt mit der Tiefe des Brunnens zu. Da beim Bohren eines Tiefbrunnens eine kurzfristige Überlastung möglich ist, muss die Ausrüstung größer sein als beim Arbeiten mit einem Flachbrunnen.

Entsprechend der Tragfähigkeit der Nenninstallation für Produktions- und Erkundungsbohrungen werden sie in fünf Klassen eingeteilt. Bei einer Vielzahl von Brunnendesigns und -tiefen, verschiedenen Zwecken und Bedingungen kann man sich nicht mit einer Standardgröße der Anlage zufrieden geben. Daher unterscheidet sich die Ausrüstung laut GOST in der zulässigen Belastung des Hakens.

Arten der durchgeführten Arbeiten

Abhängig von den Parametern der durchgeführten Aufgaben hat die betriebene Ausrüstung Unterkategorien:

- Betriebsmittel;

- Aufklärungsgeräte;

- Maschinen für technische und Hilfsprozesse.

Nun Typen

Nun Typen

Betriebskomplexe werden bei vorläufigen Gesteinsproben für weitere Arbeiten und Bodenuntersuchungen verwendet. Während der Ingenieurarbeiten hat der Brunnenparameter eine unbedeutende Tiefe.

Aufklärungsfahrzeuge werden zum geologischen Aufsuchen von Mineralien eingesetzt. In der geologischen Erkundung werden sie verwendet, um Öl und Gas zu finden.

In den gleichen Prozessen für die Untersuchung von Wasserreservoirs und das Bohren von artesischen Brunnen.

Hilfsgeräte werden zum Bohren von Löchern für Pfähle im Bauwesen verwendet, wenn Fundamente mit unterschiedlichen Tiefen und Zwecken gelegt werden.

Wie bohrt man Brunnen?

Der Durchgang zum im Flachwasser liegenden Aquifer kann von Hand mit einer von drei Bohrarten erfolgen:

- Handbuch;

- Stoßseil;

- Schock.

Die Methode zur Herstellung des Brunnens wird in Abhängigkeit von der Art des Bodens und der Tiefe des Durchgangs ausgewählt.

Manuelle Brunnenbohrung

Wenn keine zusätzliche Ausrüstung, ein Bohrstativ (Turm) und ein Blocksystem verwendet werden, kann ein „Brunnen“ bis zu einer Tiefe von 20 m gebohrt werden.

Bohrtechnik:

- Auf der ausgewählten Durchgangsfläche wird ein Stativ installiert. Die Höhe des Turms sollte 1-2 m höher sein als die Länge des Bohrstangenabschnitts.

- Eine Schaufel macht eine Aussparung für ein oder zwei Bajonette zum Zentrieren und Führen des Durchgangs der Schneidkante des Bohrers.

- Um den Bohrer in einer Tiefe von mehr als einem Meter zu vertiefen, benötigen Sie die Hilfe eines Partners. Eine Person kann nicht weiter unter den Pfählen bohren.

- Wenn es Schwierigkeiten beim Entfernen des Bohrers aus dem Loch gibt, ist es notwendig, ihn um 2 - 3 Umdrehungen in die entgegengesetzte Bohrrichtung zu drehen und ihn zu entfernen.

- Alle 500 mm Vertiefung muss der Bohrer entfernt und vom Boden gereinigt werden.

- Der Bohrvorgang wird wiederholt, bis der Griff des Bohrgeräts Bodenniveau erreicht.

- Das Bohrgestänge wird mit dem Bohrer mitgenommen und um ein zusätzliches Teilstück verlängert.

- Alle Operationen werden wiederholt, bis Sie zum Grundwasserleiter durchbrechen. Dies wird durch die Art des zu extrahierenden Bodens bestimmt.

- Nachdem Sie das Reservoir mit Wasser erreicht haben, müssen Sie weiter bis zu einer festen (wasserfesten) Schicht bohren. Dadurch wird der Brunnen mit der maximalen Wassermenge gefüllt.

- Das Pumpen von Wasser, das Boden enthält, kann unter Verwendung einer manuellen oder Tauchpumpe durchgeführt werden.

- Nach dem Abpumpen von 3 - 4 Eimern schlammigem Wasser sollte sauberes Wasser erscheinen. Wenn kein klares Wasser verschwunden ist, muss die Entwicklungstiefe um 1,5 - 2 Meter erhöht werden.

Tipp: Verwenden Sie die Designoptionen des Bohrgeräts, um so viel Erde wie möglich auszuheben, da dies ein zeitaufwändiger Vorgang ist.

Werkzeug:

- Stativ;

- Bure;

- Schläuche zum Pumpen von Wasser;

- zusammengesetzte Bohrstange;

- Pumpe oder Pumpe.

Schlagbohren

Ein nach diesem Bohrverfahren hergestellter Brunnen hat eine lange Lebensdauer von 80 Jahren und mehr, eine erhöhte Wasserversorgung und -zufuhr. Der Arbeitsprozess besteht in der Zerstörung und Zerkleinerung des Gesteins in einem geschlossenen Kreislauf mit einem speziellen Impaktor.

Bohrprozess:

- Die Bohranlage wird oberhalb der Stelle zur Vertiefung des Vortriebsglases (Rutsche, Bohrmeißel) platziert.

- Für den Durchgang der Rampe ist eine Führungsaussparung vorgesehen.

- Das Stanzen des ersten Meters des Brunnens kann manuell erfolgen.

- Als nächstes wird eine Führung in Form eines Stahlrohrs mit einem größeren Durchmesser als dem Durchmesser des Glases installiert.

- Der Hang wird durch Loslassen der Winde beim Aufprall in das Rohr geworfen, der Boden wird zerstört und zerkleinert, wodurch das Glas gefüllt wird. Das Vorhandensein eines speziellen Ventils verhindert, dass der Boden aus dem Projektil austritt.

- Danach steigt das Glas und der gebrochene Boden wird ausgehoben.

- Der Zyklus wiederholt sich erneut, bis Sie den Grundwasserleiter erreichen.

Diese Bohrmethode ist mühsam und dauert bis zu mehreren Wochen. Daher ist es besser, es zum Bohren von Brunnen auf den folgenden Bodenarten zu verwenden:

- Ton;

- auf Lehm;

- auf weichem (bewässertem) Boden;

Schlagbohren

Das Prinzip der Stoßpassage als Stoßseil. Der Unterschied besteht darin, dass die Bits zum Bohren im Gesicht sind und der Schlag mit Hilfe eines Schlägers darauf ausgeführt wird.Auf diese Weise können Sie in Tiefen von mehr als 100 m vordringen.

Das Bohren kann auf vielen Arten von Böden durchgeführt werden:

- weicher Boden - es wird ein keilförmiger Meißel verwendet;

- zähflüssiger Boden - ein I-förmiger Meißel;

- Hartgestein - Kreuzform des Gebisses;

- Felsbrocken - eine Pyramidenform eines Meißels.

So funktioniert Bohren:

- ein Bohrturm wird installiert;

- ein Meißel wird in das Gesicht eingeführt, das für einen bestimmten Boden ausgewählt wurde;

- ein Projektil senkt sich mit einem Gewicht von 500 bis 2500 kg aus einer Höhe von 300 bis 1000 mm;

- nach dem Aufprall spaltet sich der Boden, der Meißel gräbt sich in den Boden;

- das Projektil steigt und der Zyklus wiederholt sich;

- zyklusfrequenz - 45 - 60 Schläge / min.;

- Nach dem Passieren alle 200 - 600 mm wird der Meißel aus der Strebwand entfernt und vom Boden befreit.

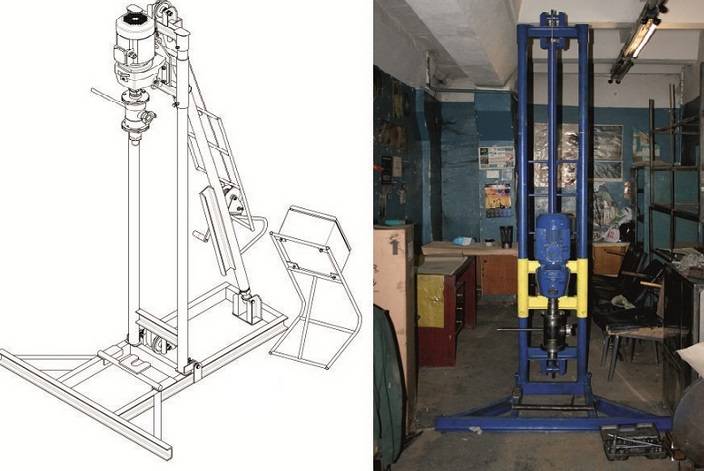

Wie man ein Drehbohrgerät baut

Das hydraulische Bohrgerät muss über einen Rahmen verfügen, mit dem Sie den Motor, mit dem der Bohrer über ein Drehgelenk verbunden ist, auf- und abbewegen können. Wasser wird auch durch das Drehgelenk in die Säule geleitet.

Prinzipien des Bohrerbaus

Wenn Sie ein Bohrgerät mit Ihren eigenen Händen herstellen, wird das folgende Verfahren empfohlen:

- Zuerst müssen ein Wirbel und Stangen vorhanden sein. Wenn Sie kein qualifizierter Dreher sind oder keinen im Sinn haben, dann sind diese Teile besser zu kaufen. Bei ihrer Herstellung ist eine hohe Präzision erforderlich, die mit hoher Qualifikation erreicht werden kann. Darüber hinaus müssen die Gewinde an Wirbel und Stangen gleich sein, oder es wird ein Adapter benötigt. Das Gewinde an den Stangen ist besser - ein Trapez, da dann nur wenige Wender ein konisches herstellen können.

- Getriebemotor kaufen. Wenn die Leistung von 220 V stammt, sind ihre Eigenschaften wie folgt: Leistung 2,2 kW, Umdrehungen - 60-70 pro Minute (am besten: 3MP 31,5 oder 3MP 40 oder 3MP 50).Leistungsstärkere können nur versorgt werden, wenn eine Stromversorgung von 380 V vorhanden ist, und Leistungsstärkere werden selten benötigt.

- Kaufen Sie eine Winde, es kann manuell oder elektrisch sein. Die Tragfähigkeit beträgt vorzugsweise mindestens 1 Tonne (wenn möglich, mehr ist besser).

-

Wenn alle diese Komponenten vorhanden sind, können Sie den Rahmen kochen und einen Bohrer machen. Schließlich ist all diese Ausrüstung daran befestigt, und die Arten der Befestigung können unterschiedlich sein, es ist unmöglich zu erraten.

Der Rahmen des Mini-Bohrgeräts besteht aus drei Teilen:

- horizontale Plattform;

- vertikaler Rahmen;

- beweglicher Rahmen (Schlitten), auf dem der Motor befestigt ist.

Der Boden wird aus einem dickwandigen Rohr gekocht - Wandstärke 4 mm, mindestens - 3,5 mm. Besser - ab einem Profil von 40 * 40 mm, 50 * 50 mm oder so, aber auch ein runder ist geeignet. Bei der Herstellung des Rahmens einer kleinen Bohranlage ist Genauigkeit nicht wichtig

Wichtig ist die Geometrie zu beachten: Vertikalität und Horizontalität, ggf. gleiche Neigungswinkel. Und die Größen sind tatsächlich "maßgeschneidert".

Zuerst wird der untere Rahmen gekocht, gemessen. Unter den verfügbaren Abmessungen wird ein vertikaler Rahmen hergestellt und entsprechend seinen Abmessungen - ein Wagen.

Sie können selbst einen einfachen Bohrer herstellen - sie bestehen aus gewöhnlichem Stahl (Zeichnung auf dem Foto unten). Wenn Sie hochlegierten Stahl nehmen, ist es schwierig, ihn an die Stangen zu schweißen. Für komplexe und felsige Böden ist es besser, einen Bohrer in einer spezialisierten Kampagne zu kaufen - sie haben eine komplexe Form, es gibt viele verschiedene Typen.

Bohrzeichnung 159 mm

Zur Arbeitserleichterung zwei Fernbedienungen mit Rückwärtslaufmöglichkeit anschließen. Einer wird auf den Motor gesteckt, der zweite auf die Winde. Das ist eigentlich alles.

Bei der Konstruktion eines Bohrgeräts zum Dreh- oder Schneckenbohren ist die Hauptsache ein Drehgelenk, aber es ist unrealistisch, es ohne Erfahrung herzustellen. Für diejenigen, die es selbst machen möchten, werden wir ein Foto und seine Zeichnung veröffentlichen.

Schwenkvorrichtung für den Schutteinbau

Zeichnung eines Wirbels für ein kleines Bohrgerät

Merkmale des pneumatischen Schlagbohrens

Hammerbohren gehört zu den Drehschlagbohrtechnologien und wird am häufigsten im Bereich der Ingenieur- und geologischen Untersuchungen sowie zum Bohren von Wasserbrunnen eingesetzt. Mit Hilfe des Bohrens mit einem pneumatischen Werkzeug können Bergwerksarbeiten von vertikalen und gerichteten Bohrlöchern im Boden bis zur 10. Kategorie der Bohrfähigkeit durchgeführt werden.

Das Hauptunterscheidungsmerkmal der Technik ist die Zerstörung des Felsens

verwendet gleichzeitig Schlag- und Rotationswirkung durchgeführt

jeweils mit einem pneumatischen Hammer und einem Drehgerät für Bohrgeräte.

Der Arbeitskörper der Maschine ist ein Bohrlochhammer. Die durch die Bohrstange strömende Druckluft versetzt mit Hilfe einer Ventilvorrichtung den Hammer in eine Hin- und Rückbewegung und schlägt auf den Bohrerschaft. Gleichzeitig dreht sich der Lufthammer zusammen mit der Stange; Der Rotator befindet sich außerhalb des Bohrlochs. Bohrspäne werden mit Druckluft aus dem Bohrloch entfernt.

Vor- und Nachteile des Bohrens mit

Hammer

Die Hauptvorteile des pneumatischen Bohrhammers sind die hohe Geschwindigkeit

Schaffung von Brunnen, effektive Reinigung von Stecklingen, die Fähigkeit, weiterzuarbeiten

gebrochenes Gestein und eliminieren die Kosten für Bentonit und Versand

Wasser zum Waschen.

Wir schließen auch die folgenden Vorteile ein:

- Der Bohrzyklus ist um ein Vielfaches kürzer als die zuvor betrachteten.Die Hammerbohrtechnik ermöglicht es, Brunnen wesentlich schneller zu erstellen als das Bohren mit Bohrspülung. Der Hauptgrund ist, dass die Geschwindigkeit des Luftstroms viel höher ist als die Geschwindigkeit der Waschlösung;

- Begleitende Reinigung des Brunnens während des Bohrens. Das Entfernen des Bohrkleins wird durch die Bewegung eines starken aufsteigenden Luftstroms im Spalt zwischen dem Bohrstrang und der Bohrlochwand erreicht;

- Es ist nicht erforderlich, eine Waschlösung zu verwenden, für deren Herstellung Bentonit gekauft und der Transport von Wasser zum Arbeitsplatz organisiert werden muss.

- Schneller und bequemer Wechsel des Bohrwerkzeugs.

Zu den Nachteilen des Bohrens mit pneumatischem Schlagverfahren gehört die Notwendigkeit eines großen Druckluftvolumens, es ist möglich, den Bohrstrang beim Bohren von Grundwasserleitern und Gesteinen mit erhöhtem Brechen festzustecken. Die Standsicherheit der Bohrlochwände ist sicherzustellen.

Diamantbohrer

Das Diamantbohrwerkzeug ist eine hartlegierte, diamanthaltige Arbeitsmatrize in einem Stahlgehäuse, das mit einem innenliegenden Anschlusskonus-Feststellgewinde ausgestattet ist.

Solche Bohrwerkzeuge unterscheiden sich in der Form der Arbeitsmatrize, in den Qualitätsmerkmalen der verwendeten Diamanten sowie in den verwendeten Spülsystemen.

Solche metallhaltigen Pulver halten Diamanten gut und ermöglichen die Herstellung von Arbeitsstempeln mit unterschiedlicher Härte und Verschleißfestigkeit. Diamantmatrizen auf Wolframbasis haben die beste Leistung in Bezug auf solche qualitativen Eigenschaften wie Festigkeit, Verschleißfestigkeit und Wärmeleitfähigkeit.

Bei der Herstellung von Bohrköpfen für Diamantbohrwerkzeuge werden sogenannte technische Diamanten mit einem Gewicht von 0,05 bis 0,34 Karat verwendet. Bei der Herstellung eines solchen Bits werden beispielsweise mit einem Durchmesser von 188 Millimetern 400 bis 650 Karat (zwei- bis zweieinhalbtausend Diamantkörner) verbraucht.

Bohrköpfe von Diamantmeißeln werden in zwei Modifikationen hergestellt:

- einschichtig (Typen KR. KT, DR, DT t DK), bei denen Diamantkörner nach bestimmten Schemata in die Oberflächenschicht der Arbeitskanten von Metallmatrizen eingebracht werden;

- imprägniertes (DI-Typ) Yu, auf dem kleine Diamantkörner gleichmäßig über die Matrix verteilt sind.

Diamantbohrwerkzeug

Es gibt folgende Arten von Diamantmeißeln:

- mit einer Oberflächenanordnung aus Diamanten;

- imprägniert (Diamanten werden bis zu 8 Millimeter auf die Oberfläche gelegt);

- Werkzeuge in Sonderausführung;

- mit einer radialen Anordnung von Kanälen und mit einer Außenfläche vom doppelkonischen Typ (DR);

- mit einem Druckkanal und mit ringförmigen Vorsprüngen (DK);

- mit synthetischer Anordnung von Diamantkörnern (C);

- mit imprägnierten Diamantkörnern (I);

- mit Klinge (DL);

- mit Innenkonus (DV);

- imprägniert mit spitzen Enden der Klingen (DI);

- universell (DU).

Ein solches Gesteinsschneidwerkzeug wird beim Bohren tiefer (mehr als drei Kilometer) Brunnen verwendet. Die Standzeit eines Diamantwerkzeugs ist 20-30 Mal höher als die eines Kegelwerkzeugs.