- Wie gerechtfertigt ist der Preis des Kessels?

- Faktoren, die die Kondensatbildung beeinflussen

- Kondensat- und Schornsteinarten

- Backstein

- Asbestzement

- Stahl und verzinkt

- Furanflex

- rostfreier Stahl

- Wie funktioniert ein thermostatisches Regelventil?

- Kondensation in Schornsteinen

- Was ist Kondensat und wie entsteht es in einem Schornstein?

- Ist es möglich, Kondensat in die Kanalisation abzuleiten?

- Was ist schädliches Kondensat?

- Bestimmung der Wahrscheinlichkeit der Kondensatbildung

- Ursachen für Kondenswasser im Schornsteinrohr

Wie gerechtfertigt ist der Preis des Kessels?

Ein Qualitätskessel ist nie billig.

Nur sehr gut ausgebildete Schweißer und Schlosser dürfen START-Kessel herstellen. Viele Schweißer arbeiten seit über 15 Jahren und schätzen ihre Arbeit. Jede Schweißnaht ist von sehr hoher Qualität und sorgfältig geprüft.

Die Nähte der Brennkammer der Kammer sind immer beidseitig verschweißt

für höchste sicherheit und zum schweißen der außennähte kommt ein KUKA schweißroboter zum einsatz, der durch seine charakterisierung als ROBOTER für eine perfekte, gleichmäßige naht sorgt Schweißlichtbogen im Tropfmodus mit Tiefschweißung.

Wir bewerben uns nicht keine Billigteile

, Getriebe - der beste Deutsche, Motor - hochwertiges Spanisch, Lüfter - ein führender Hersteller aus Polen, Metall - 6 mm dickes MMK (Russland), Eisenguss - sehr hochwertiges Russisch (nicht von finnischem Guss zu unterscheiden), sogar Dichtschnüre sind verwendet kein billiges GFK, sondern sehr hochwertiges Hochtemperatur-Mulit-Silica.

Faktoren, die die Kondensatbildung beeinflussen

Der Prozess der Kondensatbildung im Schornsteinkanal hängt von mehreren Faktoren ab:

- Feuchtigkeit des vom Heizsystem verwendeten Brennstoffs. Auch scheinbar trockenes Brennholz enthält Feuchtigkeit, die sich beim Verbrennen in Dampf verwandelt. Torf, Kohle und andere brennbare Materialien haben einen bestimmten Feuchtigkeitsgehalt. Erdgas, das in einem Gaskessel verbrennt, setzt auch eine große Menge Wasserdampf frei. Es gibt keinen absolut trockenen Brennstoff, aber schlecht getrocknetes oder feuchtes Material verstärkt den Kondensationsprozess.

- Traktionsniveau. Je besser der Luftzug, desto schneller wird Dampf abgeführt und es setzt sich weniger Feuchtigkeit an den Rohrwänden ab. Es hat einfach keine Zeit, sich mit anderen Verbrennungsprodukten zu vermischen. Wenn der Zug schlecht ist, entsteht ein Teufelskreis: Kondensat sammelt sich im Schornstein, trägt zur Verstopfung bei und verschlechtert die Gaszirkulation weiter.

- Die Temperatur der Luft im Rohr und der Gase, die die Heizung verlassen. Beim ersten Mal nach dem Anzünden bewegt sich Rauch entlang eines unbeheizten Kanals, der ebenfalls eine niedrige Temperatur hat. Am Anfang tritt die größte Kondensation auf. Daher sind Systeme, die ständig ohne regelmäßige Abschaltungen arbeiten, am wenigsten anfällig für Kondensation.

- Temperatur und Luftfeuchtigkeit der Umgebung.In der kalten Jahreszeit bildet sich aufgrund des Temperaturunterschieds im Schornstein und außerhalb sowie bei erhöhter Luftfeuchtigkeit verstärkt Kondensat an den Außen- und Endteilen des Rohrs.

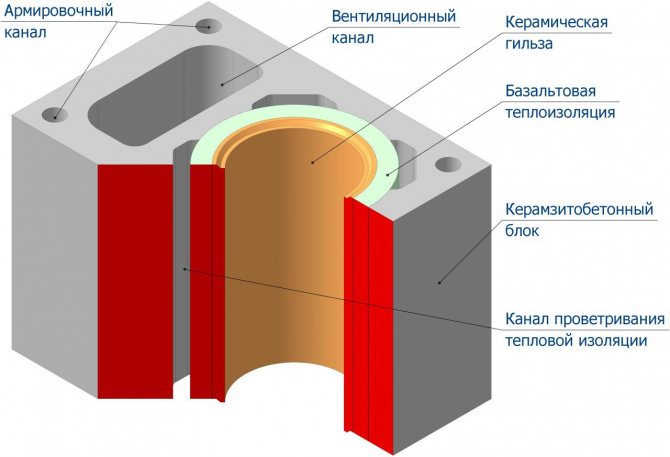

- Das Material, aus dem der Schornstein besteht. Ziegel- und Asbestzement verhindern das Abtropfen von Feuchtigkeitstropfen und absorbieren die entstehenden Säuren. Metallrohre können anfällig für Korrosion und Rost sein. Schornsteine aus Keramikblöcken oder Edelstahlprofilen verhindern, dass sich chemisch aggressive Verbindungen auf einer glatten Oberfläche festsetzen. Je glatter, glatter die Innenfläche und je geringer die Feuchtigkeitsaufnahmefähigkeit des Rohrmaterials ist, desto weniger Kondensat bildet sich darin.

- Integrität der Schornsteinstruktur. Bei Verletzung der Dichtheit des Rohrs, Auftreten von Schäden an seiner Innenfläche, verschlechtert sich der Luftzug, der Kanal verstopft schneller, Feuchtigkeit von außen kann eindringen. All dies führt zu einer erhöhten Dampfkondensation und einer Verschlechterung des Schornsteins.

Der moderne Mensch ist sehr thermophil. Wenn Sie, lieber Leser, ein eigenes Haus haben, dann müssen Sie das Problem der Beheizung selbst lösen. Aber moderne Heizgeräte unterscheiden sich von den Kaminen der Vergangenheit; mit zunehmender effizienz nimmt die komplexität der konstruktion zu und die wartung der anlagen wird komplizierter.

Beim Betrieb moderner Heizkessel, Öfen und Kamine bildet sich zwangsläufig Kondenswasser im Schornstein.

Welche Art von Kraftstoff Sie auch verwenden, Sie verbrennen Kohlenwasserstoffe. Kohle, Koks, Brennholz, Heizöl, Gas, Pellets – alles besteht aus Wasserstoff und Kohlenstoff mit kleinen Verunreinigungen aus Schwefel und einigen anderen chemischen Elementen. Jeder Kraftstoff enthält auch eine kleine Menge Wasser - es ist unmöglich, es vollständig zu entfernen.Bei der Verbrennung werden sie durch Luftsauerstoff oxidiert und es entstehen Wasser, Kohlendioxid und andere Oxide.

Schwefeloxide reagieren bei hohen Temperaturen mit Wasser und bilden sehr aggressive Säuren (Schwefelsäure, schwefelhaltige etc.), die ebenfalls ins Kondensat gelangen. Es werden auch einige andere Säuren gebildet: Salzsäure, Salpetersäure.

Kondensat- und Schornsteinarten

Um zu wissen, wie Sie Kondensation im Schornstein vermeiden können, müssen Sie wissen, um welche Art es sich handelt. Es hängt auch davon ab, wie viel Kondensat sich während des Ofens bildet. Es muss bereits vor dem Bau sorgfältig ausgewählt werden, sonst muss das ausgefallene System später komplett geändert werden. In dieser Situation sind ernsthafte Reparaturen erforderlich.

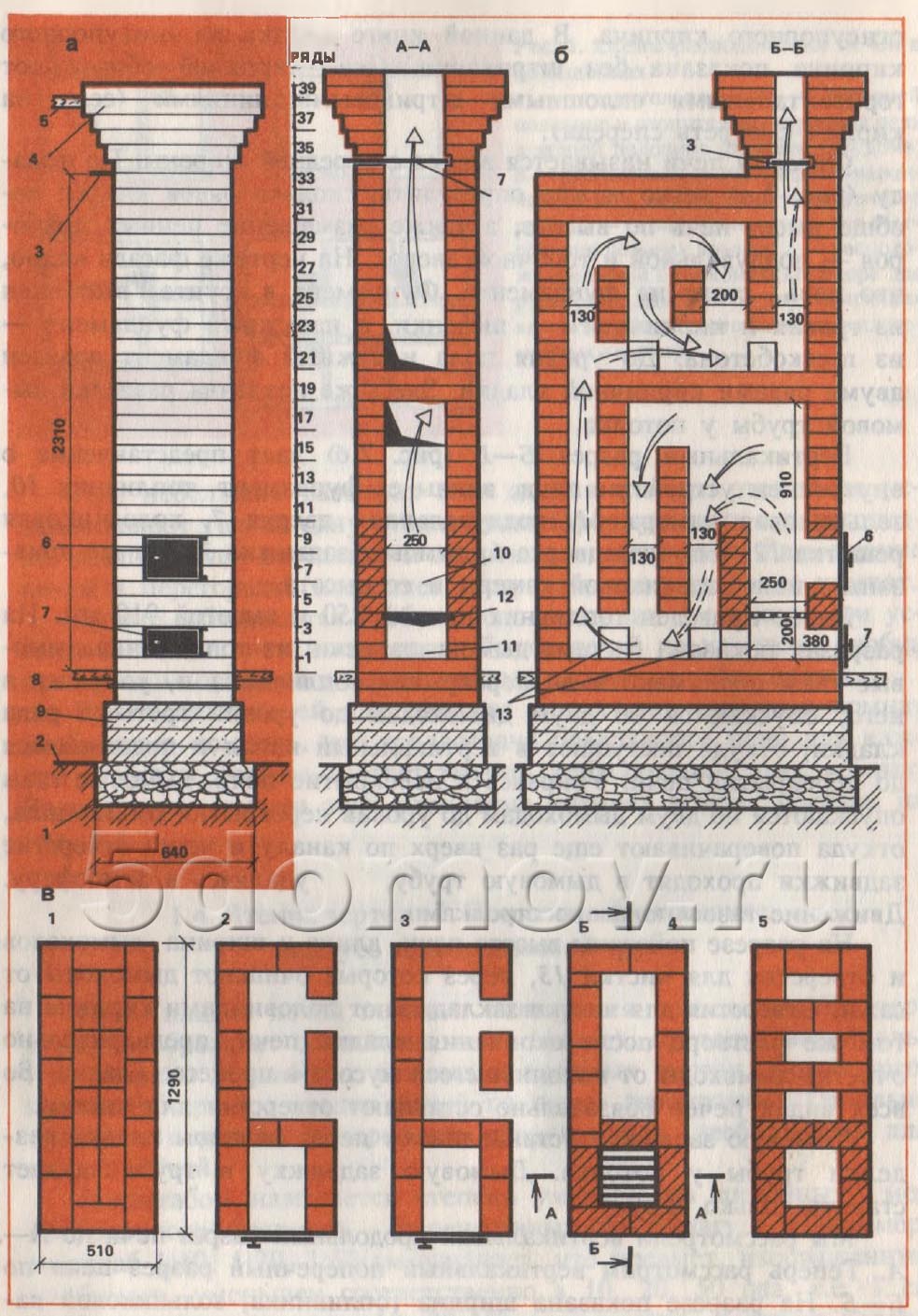

Backstein

Ein solches System hat eine Reihe von Vorteilen:

- hervorragende Traktion;

- hochwertiger Wärmespeicher;

- Die Wärme bleibt sehr lange erhalten.

Aber auch dieses System hat eine Reihe von Nachteilen. Wenn Ziegel als Hauptmaterial verwendet werden, ist der Schornstein nicht mehr sehr gut. In solchen Systemen bildet sich aufgrund der niedrigen Temperatur und der sehr langen Erwärmung des Rohres bereits Kondensat. Die Situation kann gerettet werden, wenn Sie über die Entfernung von Kondensat aus dem Schornstein nachdenken.

Besonders beeinflusst durch die große Kondensatbildung bestimmte klimatische Bedingungen. Dazu gehört das periodische Einfrieren und Auftauen von Rohren im Winter.

Bei diesem System gibt es noch einen wichtigen Nachteil durch die Bildung von Kondensat - das System selbst wird schnell zusammenbrechen. Ziegel nehmen Feuchtigkeit sehr gut auf. Die Wände werden ständig nass, die Inneneinrichtung wird zerstört. Dadurch bröckelt der Pfeifenkopf einfach.

Rat! Wenn dennoch entschieden wird, einen Schornstein aus Ziegeln zu bauen, muss eine Auskleidung verwendet werden.

Das heißt, in das Schornsteinsystem ist ein Edelstahlkanal eingebaut.

Asbestzement

Dieser Schornsteintyp war lange Zeit der beliebteste. Sie sind billig. Aber der Preis ist nicht der Hauptindikator. Solche Schornsteine haben viele Nachteile, die eine große Menge an Kondensat verursachen können.

Nachteile sind wie folgt:

- Fugen lassen sich nur sehr schwer hermetisch schließen;

- Installationsarbeiten können nur in vertikalen Abschnitten durchgeführt werden;

- es ist schwierig, Installationsarbeiten aufgrund der großen Länge und des Gewichts der Struktur durchzuführen;

- instabil gegenüber hohen Temperaturen, platzen und explodieren leicht;

- Der Kessel selbst ist sehr schwierig anzuschließen, Sie benötigen ein T-Stück, einen Kondensatableiter und eine Reinigungsluke.

Von allen Mängeln bildet sich nicht nur viel Kondensat an der Innenfläche, sondern wird auch sehr schnell und leicht von den Wänden des Schornsteins absorbiert. Daher ist es notwendig, ein solches System rechtzeitig und häufig zu reinigen. Alle vorbeugenden Arbeiten können von Hand erledigt werden.

Stahl und verzinkt

Dieser Typ ist kurzlebig. Sie müssen das Kondensat ständig überwachen. Er ist der Hauptgrund für das Versagen eines Stahl- oder verzinkten Schornsteins. Zum Beispiel beträgt die Lebensdauer von Stahl etwa drei Jahre, verzinkt nicht mehr als vier Jahre.

Furanflex

Dieser Schornsteintyp ist am widerstandsfähigsten gegen Kondensation. Der Nachteil ist, dass sie eine geringe Wärmeleitfähigkeit haben. Aus Spezialkunststoff. Zusätzlich ist der Kunststoff mit hochfesten Fasern verstärkt. Dank dieser Lösung sind die Produkte langlebig und widerstehen Kondensat gut.

Schornsteinrohre aus diesem Material werden bei Temperaturen von nicht mehr als 200 Grad verwendet.

Wir müssen uns erinnern! Wenn Sie vorhaben, einen Schornstein aus Furanflex herzustellen, müssen Sie berücksichtigen, dass bei einer Temperatur von mehr als 200 Grad ihre Festigkeit verloren geht, sie schmelzen und versagen können.

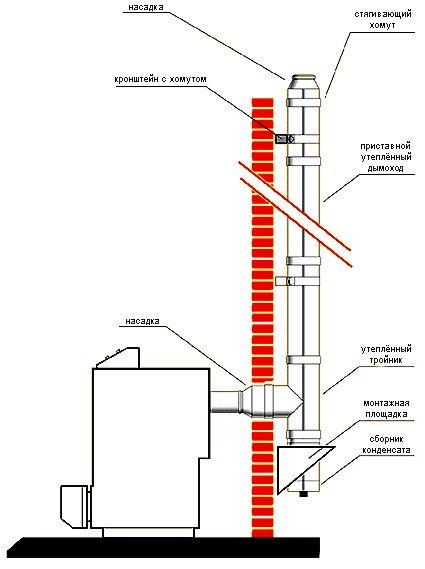

rostfreier Stahl

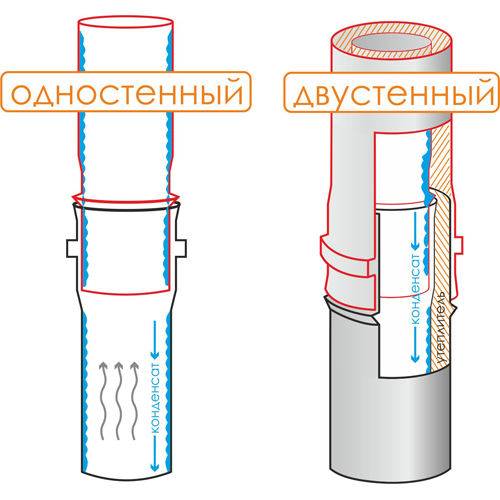

Schornsteinsysteme dieser Art können sein:

- einwandig;

- doppelwandig oder isoliert.

Als Heizung wird Basaltfaser verwendet. Um das System vor Kondensat zu schützen, wird derselbe Stahl verwendet. In Kombination mit einer Heizung wird der Schornstein widerstandsfähiger gegen Kondenswasser und somit hält das gesamte System lange.

Schornsteine aus Edelstahl haben eine Reihe von Vorteilen. Diese sind wie:

- feuerfest, wenn alles vorschriftsmäßig durchgeführt wird, ist das System vollständig feuerfest;

- fest;

- Einfach zu verwenden;

- Hervorragende Traktion, alles dank des runden Querschnitts und der glatten Oberfläche.

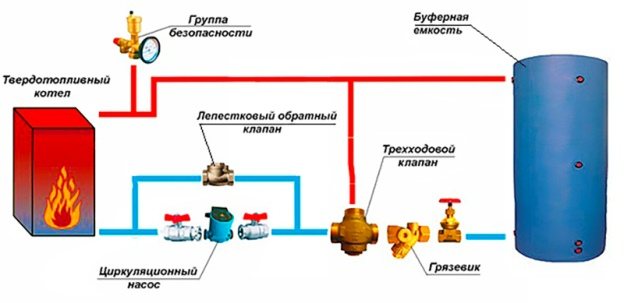

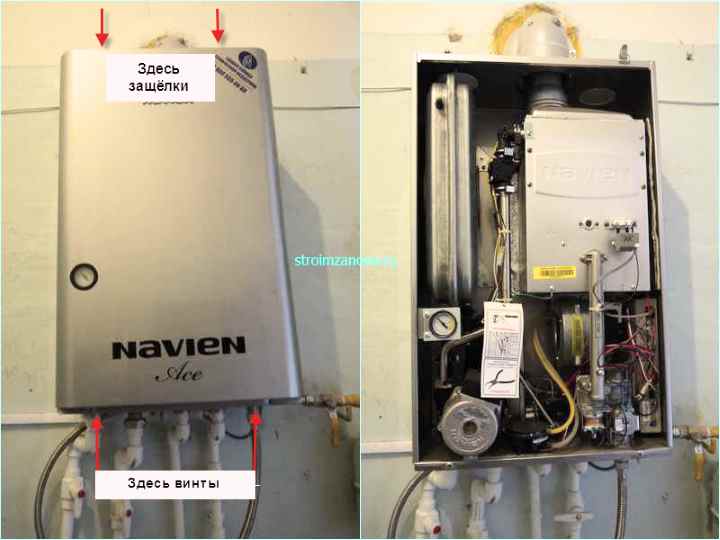

Wie funktioniert ein thermostatisches Regelventil?

Das Thermostatventil wird am Vorlauf vor der Bypassstrecke (Abschnitt der Rohrleitung) installiert, die den Vor- und Rücklauf des Kessels in unmittelbarer Nähe des Kessels verbindet. In diesem Fall wird ein kleiner Kühlmittelkreislauf gebildet. Die Thermoflasche wird, wie oben erwähnt, an der Rücklaufleitung in unmittelbarer Nähe des Kessels installiert.

Zum Zeitpunkt des Kesselstarts hat das Kühlmittel eine Mindesttemperatur, das Arbeitsmedium in der Thermoflasche nimmt ein Mindestvolumen ein, es gibt keinen Druck auf die Thermokopfstange und das Ventil lässt das Kühlmittel nur in einer Umlaufrichtung ein ein kleiner Kreis.

Wenn sich das Kühlmittel erwärmt, nimmt das Volumen des Arbeitsmediums in der Thermoflasche zu, der Thermokopf beginnt, Druck auf den Ventilschaft auszuüben, leitet das kalte Kühlmittel zum Kessel und das erwärmte Kühlmittel in den gemeinsamen Zirkulationskreislauf.

Durch das Mischen von kaltem Wasser sinkt die Rücklauftemperatur, was bedeutet, dass das Volumen des Arbeitsmediums in der Thermoflasche abnimmt, was zu einer Verringerung des Drucks des Thermokopfs auf den Ventilschaft führt. Dies führt wiederum dazu, dass die Zufuhr von kaltem Wasser zu dem kleinen Zirkulationskreislauf eingestellt wird.

Der Vorgang wird fortgesetzt, bis das gesamte Kühlmittel auf die erforderliche Temperatur erhitzt ist. Danach blockiert das Ventil die Bewegung des Kühlmittels entlang des kleinen Zirkulationskreislaufs und das gesamte Kühlmittel beginnt sich entlang des großen Heizkreislaufs zu bewegen.

Das Thermostat-Mischventil funktioniert wie ein Regelventil, wird jedoch nicht am Vorlauf, sondern am Rücklauf montiert. Das Ventil befindet sich vor dem Bypass, der Vor- und Rücklauf verbindet und einen kleinen Kühlmittelkreislauf bildet. Die Thermostatkugel ist an derselben Stelle befestigt - am Abschnitt der Rücklaufleitung in unmittelbarer Nähe des Heizkessels.

Während das Kühlmittel kalt ist, passiert es das Ventil nur in einem kleinen Kreis. Wenn sich das Kühlmittel erwärmt, beginnt der Thermokopf Druck auf den Ventilschaft auszuüben und leitet einen Teil des erwärmten Kühlmittels in den gemeinsamen Zirkulationskreislauf des Kessels.

Wie Sie sehen können, ist das Schema äußerst einfach, aber gleichzeitig effektiv und zuverlässig.

Der Betrieb von Thermostatventil und Thermokopf erfordert keine elektrische Energie, beide Geräte sind nicht flüchtig. Es werden auch keine zusätzlichen Geräte oder Controller benötigt. Das Erhitzen des in einem kleinen Kreis zirkulierenden Kühlmittels dauert 15 Minuten, während das Erhitzen des gesamten Kühlmittels im Kessel mehrere Stunden dauern kann.

Das bedeutet, dass durch den Einsatz eines Thermostatventils die Dauer der Kondensatbildung in einem Festbrennstoffkessel um ein Vielfaches verkürzt wird und damit die Zeit für die zerstörerische Wirkung von Säuren auf den Kessel verkürzt wird.

Zum Schutz für Festbrennstoffkessel von Kondensat, ist es notwendig, es ordnungsgemäß zu verrohren, ein Thermostatventil zu verwenden und einen kleinen Kühlmittelkreislauf zu schaffen.

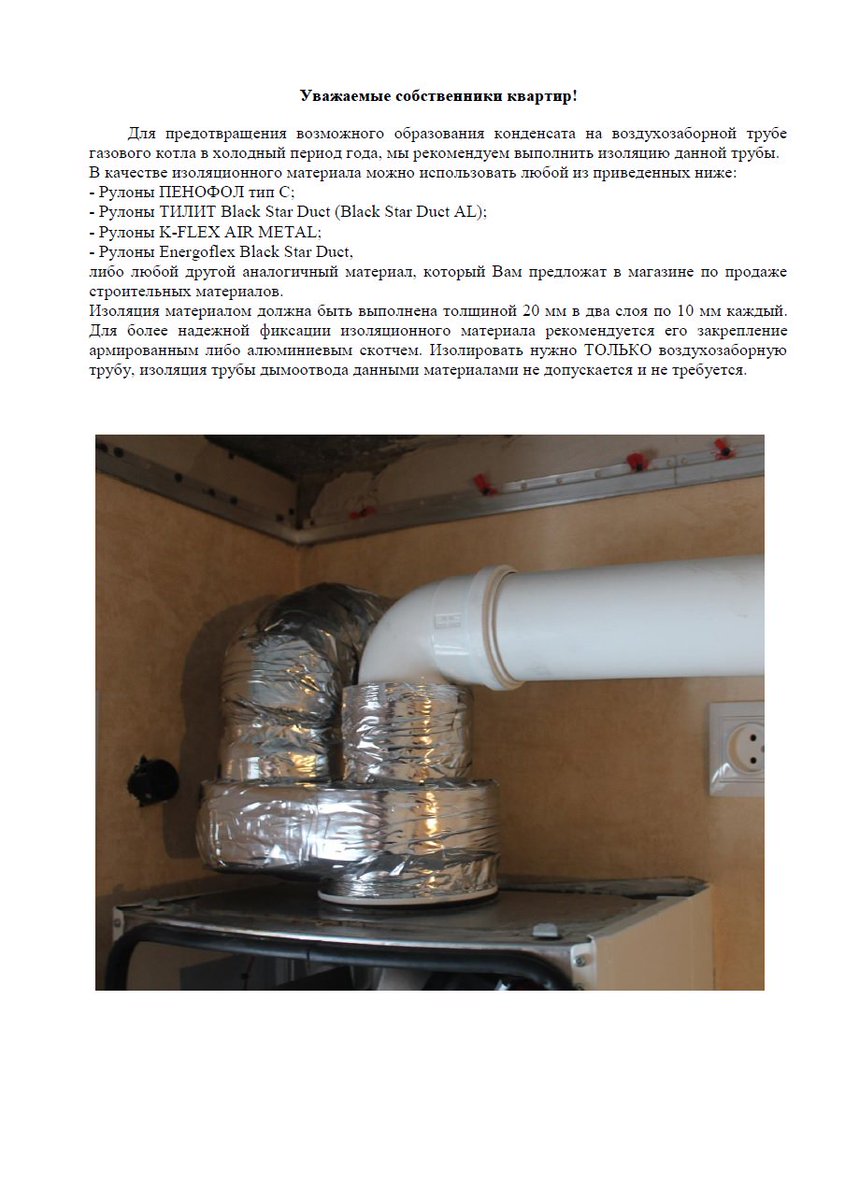

Kondenswasser am Rohr eines Gaskessels bildet sich aufgrund der unterschiedlichen Umgebungstemperaturen und der Wände des Rauchkanals. Im Winter gefriert das Kondensat, am Rohrkopf bilden sich Eiszapfen und im Schornstein bilden sich Eispfropfen. Mit der Zeit taut das Eis auf, Feuchtigkeit fließt durch das Rohr, der Schornstein und die angrenzenden Strukturen werden nass und brechen allmählich zusammen.

Kondensation im Gaskesselrohr führt ebenfalls zu negativen Folgen. Wasserdampf, der in den Verbrennungsprodukten von Brennstoff enthalten ist, kondensiert an den kalten Wänden des Schornsteins. Dadurch entsteht Feuchtigkeit, die sich mit den Salzen der Rauchgase verbindet. Dabei entstehen aggressive Säuren, die den Schornstein und andere Oberflächen zerstören.

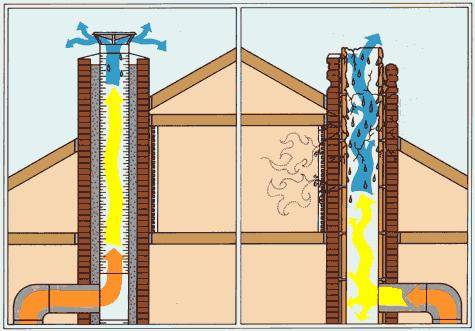

Kondensation in Schornsteinen

Rauchgase, die durch den Schornstein aufsteigen, werden allmählich abgekühlt. Beim Abkühlen unter den Taupunkt beginnt sich an den Wänden des Schornsteins Kondenswasser zu bilden. Die Abkühlgeschwindigkeit des DG im Schornstein hängt von der Strömungsfläche des Rohres (der Fläche seiner Innenfläche), dem Material des Rohres und seiner Bepflanzung sowie der Intensität der Verbrennung ab. Je höher die Verbrennungsgeschwindigkeit, desto größer der Rauchgasstrom, was bedeutet, dass die Gase unter sonst gleichen Bedingungen langsamer abkühlen.

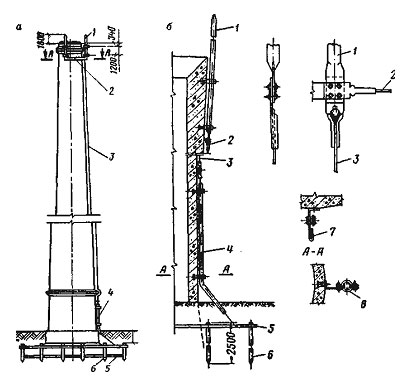

Die Bildung von Kondensat in den Schornsteinen von Kaminöfen oder Kaminöfen ist zyklisch.Im ersten Moment, während das Rohr noch nicht aufgewärmt ist, fällt Kondensat auf seine Wände, und wenn sich das Rohr erwärmt, verdunstet das Kondensat. Wenn das Wasser aus dem Kondensat Zeit hat, vollständig zu verdunsten, imprägniert es allmählich das Mauerwerk des Schornsteins, und an den Außenwänden treten schwarze Harzablagerungen auf. Geschieht dies im Außenbereich des Schornsteins (auf der Straße oder auf einem kalten Dachboden), führt die ständige Durchnässung des Mauerwerks im Winter zur Zerstörung des Ofenziegels.

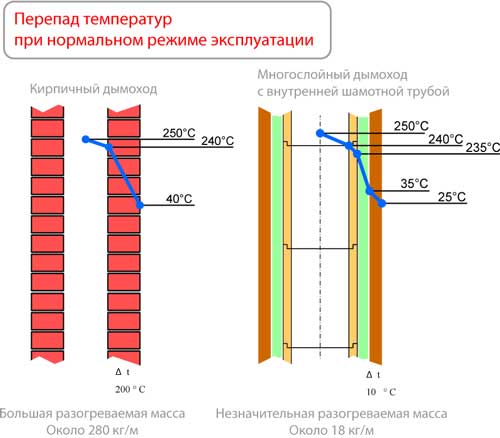

Der Temperaturabfall im Schornstein hängt von seiner Konstruktion und der Menge des DG-Durchflusses (Brennstoffverbrennungsintensität) ab. In gemauerten Schornsteinen kann der Temperaturabfall 25 * C pro Laufmeter erreichen. Dies rechtfertigt die Forderung nach einer DG-Temperatur am Ausgang des Ofens („auf Sicht“) von 200–250°C, um am Rohrkopf 100–120°C zu erreichen, was offensichtlich höher ist als die Taupunkt. Der Temperaturabfall bei isolierten Sandwichschornsteinen beträgt nur wenige Grad pro Meter, und die Temperatur am Ausgang des Ofens kann reduziert werden.

Kondensat, das sich an den Wänden eines gemauerten Schornsteins bildet, wird vom Mauerwerk absorbiert (aufgrund der Porosität des Ziegels) und verdunstet dann. In Edelstahl-(Sandwich-)Schornsteinen beginnt sogar eine kleine Menge Kondensat, das sich in der Anfangszeit gebildet hat, sofort nach unten zu fließen. "für Kondensat".

Wenn man die Holzverbrennungsrate im Ofen und den Querschnitt des Schornsteins kennt, kann man den Temperaturabfall im Schornstein pro laufendem Meter nach folgender Formel abschätzen:

wo

Der Wärmeabsorptionskoeffizient der Schornsteinwände wird bedingt mit 1500 kcal / m2 h angenommen, weil für den letzten Zug des Ofens gibt die Literatur einen Wert von 2300 kcal/m2h an. Die Berechnung ist indikativ und soll allgemeine Muster aufzeigen. Auf Abb. 5 zeigt ein Diagramm der Abhängigkeit des Temperaturabfalls in Schornsteinen mit einem Querschnitt von 13 x 26 cm (fünf) und 13 x 13 cm (vier) in Abhängigkeit von der Verbrennungsgeschwindigkeit des Holzes im Feuerraum des Ofens.

Reis. 5.

Reis. 5.

Der Temperaturabfall in einem gemauerten Schornstein pro laufendem Meter, abhängig von der Verbrennungsrate des Holzes im Ofen (Rauchgasstrom). Der Luftüberschusskoeffizient wird gleich zwei genommen.

Die Zahlen am Anfang und am Ende der Diagramme geben die Geschwindigkeit des DG im Schornstein an, berechnet auf der Grundlage des DG-Durchflusses, reduziert auf 150 * C, und den Querschnitt des Schornsteins. Wie ersichtlich ist, beträgt der DG-Temperaturabfall für empfohlene GOST 2127-47-Geschwindigkeiten von etwa 2 m/s 20–25°C. Es ist auch klar, dass die Verwendung von Schornsteinen mit einem größeren Querschnitt als erforderlich zu einer starken Abkühlung des DG und in der Folge zu Kondensation führen kann.

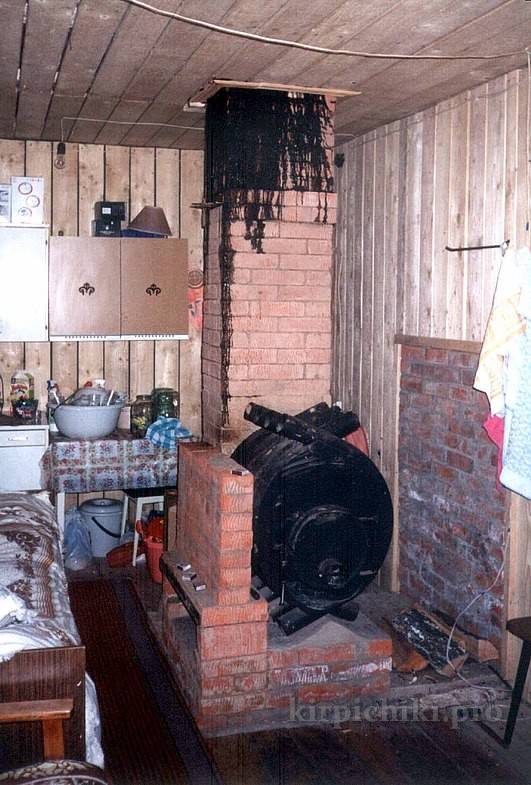

Wie aus Abb. 5 führt eine Verringerung des stündlichen Brennholzverbrauchs zu einer Verringerung des Abgasstroms und infolgedessen zu einem erheblichen Temperaturabfall im Schornstein. Mit anderen Worten, die Temperatur der Abgase, beispielsweise bei 150 * C, für einen Ziegelofen mit periodischer Wirkung, in dem Brennholz aktiv brennt, und für einen langsam brennenden (schwelenden) Ofen sind überhaupt nicht dasselbe. Irgendwie musste ich so ein Bild beobachten, Abb. 6.

Reis. 6.

Reis. 6.

Kondensation in einem gemauerten Schornstein von einem lange brennenden Ofen.

Hier wurde ein Schwelofen an ein Ziegelrohr mit Ziegelprofil angeschlossen. Die Brenngeschwindigkeit in einem solchen Ofen ist sehr gering - ein Lesezeichen kann 5-6 Stunden brennen, d.h. die Verbrennungsrate beträgt etwa 2 kg/h.Natürlich kühlten die Gase im Rohr unter den Taupunkt ab und es begann sich im Schornstein Kondensat zu bilden, das das Rohr durchtränkte und beim Befeuern des Ofens auf den Boden tropfte. So können Dauerbrandöfen nur an gedämmte Sandwichkamine angeschlossen werden.

14.02.2013

Was ist Kondensat und wie entsteht es in einem Schornstein?

Atmen Sie auf das kalte Fensterglas - es wird sofort mit Nebel bedeckt und. Die kleinsten Dampftröpfchen (Kondensat) verschmelzen zu einem Strom. Unter bestimmten Bedingungen bildet sich auch an der Innenfläche des Schornsteins Kondensat. Vom Hauch des Brennholzes, das im Feuerraum brennt.

Unter optimalen Bedingungen für den Betrieb des Ofens (die Temperatur der bei der Verbrennung freigesetzten Gase am Ausgang der Rohrmündung beträgt 100-110 ° C) haftet Wasserdampf zwar nicht am Innenmauerwerk des Ziegelrohrs und wird mit dem Rauch nach außen getragen, aber wenn die Temperatur der Innenfläche der Schornsteinwände unter den Taupunkt für Gase (44-61 ° C) fällt, dann setzt sich Kondensat darauf ab und erzeugt viel Probleme. Nachdem sich Ruß angesammelt und aufgelöst hat, in dem eine Masse unverbrannter organischer Kraftstoffrückstände konserviert ist, verwandelt sich das Kondensat in schweflige Säure - eine schwarze Flüssigkeit mit einem ekelhaften Geruch.

Am Ende ist das Mauerwerk korrodiert und damit durchnässt, an den Wänden erscheinen schwarze Harzflecken, aber das ist noch nicht alles. Der Luftzug lässt stark nach, im Badehaus entsteht ein Gestank, das Rohr (und dann der Ofen) beginnt zusammenzubrechen. Die Temperatur der Abgase kann auf einfache Weise bestimmt werden. Während des Feuerraums wird ein trockener Splitter über die Sichtöffnung gelegt. Nach 30-40 Minuten wird der Splitter entfernt und die verrußte Oberfläche abgekratzt.

Wenn sich seine Farbe nicht ändert, liegt die Temperatur innerhalb von 150 ° C, und wenn der Splitter gelb wird (in der Farbe einer Weißbrotkruste), erreicht er 200 ° C und wird braun (in der Farbe einer Roggenbrotkruste). , stieg auf 250 ° C. Ein geschwärzter Splitter zeigt eine Temperatur von З00 С an, wenn er sich in Kohle verwandelt, dann 400 С. Wenn der Ofen befeuert wird, muss die Temperatur der Gase so reguliert werden, dass sie bei der Sicht innerhalb von 250 С liegt.

Die Abkühlung von Gasen und die Bildung von Kondensat werden auch durch Risse und Löcher in Rohr und Ofen erleichtert, durch die der Ofen kalte Luft ansaugt. Es schwächt den Luftzug (dadurch wird wiederum Wärme von der Innenfläche des Rohrs abgeführt) und einen zu großen Querschnitt des Rohrs oder des Schornsteinkanals. Tragen Sie zum langsamen Durchgang von Rauch und Kondensat in der Pfeife und verschiedenen Rauheiten der Wände bei.

Die wichtigste Rolle bei der Kondensatbildung spielt jedoch der Verbrennungsprozess selbst. Holz entzündet sich bei einer Temperatur von nicht weniger als 300 ° C, Kohle - bei 600 ° C. Der Verbrennungsprozess verläuft bei einer noch höheren Temperatur: Holz - 800-900 ° C, Kohle - 900-1200 ° C. Diese Temperatur gewährleistet eine kontinuierliche Verbrennung, sofern Luft vorhanden ist (Sauerstoff) ununterbrochen in ausreichender Menge zugeführt wird.

Wenn es im Überschuss zugeführt wird, kühlt der Feuerraum ab und die Verbrennung verschlechtert sich, da eine hohe Temperatur benötigt wird. Beheizen Sie den Ofen nicht mit geöffneter Brennkammer. Wenn der Brennstoff vollständig verbrannt ist, ist die Farbe der Flamme strohgelb, der Rauch ist weiß, fast durchsichtig. Zweifellos lagert sich unter solchen Bedingungen kein Ruß an den Wänden der Ofenkanäle und -rohre ab.

Die Kondensatbildung hängt auch von der Wandstärke des Schornsteins ab.Dicke Wände erwärmen sich langsam und speichern die Wärme gut. Dünnere halten die Wärme nicht gut (obwohl sie sich schnell erwärmen) mm (eineinhalb Ziegel).

Schornsteine aus Asbestzement- oder Keramikrohren haben eine geringe Wandstärke, daher müssen sie im gesamten Mauerwerk wärmegedämmt werden. Die Außenlufttemperatur hat einen großen Einfluss auf die Kondensation von in Gasen enthaltenem Wasserdampf. Im Sommer, wenn es draußen warm ist, ist es an den Innenflächen der Schornsteine unbedeutend, da Feuchtigkeit sofort von den gut erhitzten Oberflächen des Schornsteins verdunstet.

In der Wintersaison, wenn die Außentemperatur negativ ist, kühlen die Schornsteinwände stark ab und die Kondensation von Wasserdampf nimmt zu. Besonders gefährlich sind Eispfropfen im Schornstein.

Ist es möglich, Kondensat in die Kanalisation abzuleiten?

Beim Betrieb des Gaskessels entstehen Oxide, die mit Wasserdampf reagieren. Dabei entstehen Kohlen- und Schwefelsäure, deren durchschnittlicher pH-Wert bei 4 liegt. Zum Vergleich: Bier hat einen pH-Wert von 4,5.

Die Säurelösung ist so schwach, dass eine Einleitung in die öffentliche Kanalisation nicht eingeschränkt ist. Diese Regel gilt, wenn sich am Rohr eines in einer Wohnung betriebenen Gaskessels Kondensat gebildet hat.

Einzige Bedingung ist, dass das Kondensat mit Abwasser 1 zu 25 verdünnt werden muss. Bei einer Kesselleistung über 200 kW muss ein Kondensatneutralisator installiert werden.Diese Anforderung wird vom Hersteller im Gerätepass angegeben.

Es ist nicht möglich, Kondensat in einem autonomen Abwasserkanal zu sammeln, der Abwässer in eine Klärgrube mit anaeroben Bakterien oder in eine Tiefenreinigungsstation mit Anaerobier und Aerobier leitet. Es zerstört die am Reinigungsprozess beteiligte biologische Umgebung.

Was ist schädliches Kondensat?

Auf den ersten Blick ist nichts daran auszusetzen, dass eine gewisse Menge Wasser im Inneren des Kessels erscheint. Unter dem Einfluss hoher Abgastemperaturen verdampft es früher oder später dennoch. Allerdings ist hier nicht alles so einfach. Tatsächlich enthält das Kondensat kein reines Wasser, sondern eine schwache Säurelösung. Außerdem kann es vorkommen, dass Kondensat nicht vollständig verdunstet, wenn es in zu großen Mengen auftritt.

Trotz der geringen Konzentration können Säuren in der Zusammensetzung des Kondensats den Metallkörper des Kessels sogar in einer Saison des aktiven Betriebs der Einheit korrodieren. In einem richtig konfigurierten Heizsystem wird dies niemals passieren. Die fehlerhaft durchgeführte Verrohrung des Wärmeerzeugers führt jedoch dazu, dass während der gesamten Betriebszeit des Kessels Kondensat entsteht. Infolgedessen sammelt es sich an und wirkt kontinuierlich auf Metalloberflächen ein, wobei es diese allmählich zerstört.

Das zweite Problem im Zusammenhang mit dem Auftreten von Kondensat besteht darin, dass Rußpartikel daran haften bleiben. Bei der Verbrennung des Brennstoffs wird eine gewisse Menge Ruß in die Rauchgase abgegeben, von denen der größte Teil den Kessel durch den Schornstein auf die Straße verlässt. Befindet sich jedoch Kondensat auf der Oberfläche des Wärmetauschers, so bleibt an diesen Tröpfchen ständig ein kleiner Prozentsatz Ruß haften.

Dadurch bildet sich mit der Zeit eine ziemlich dichte Schicht auf dem Wärmetauscher.Wird beim Betrieb des Wärmeerzeugers zusätzlich feuchtes Brennholz verwendet, enthält diese Platte auch verschiedene brennbare Harze. Die allmähliche Verdickung einer solchen Kruste führt zu einem Abfall der Effizienz des Kessels, da sie den Metallkörper des Wärmetauschers von der Wärme der erhitzten Gase isoliert. Die Temperatur vom Ofen auf das Kühlmittel wird mit jeder weiteren Einbeziehung des Wärmeerzeugers immer schlechter übertragen.

Bei der Wartung des Wärmeerzeugers gibt es ein Merkmal, das auf den ersten Blick nicht so offensichtlich ist, aber zum Hauptgrund für die zu seltene Reinigung des Kessels wird. Wir sprechen über die Tatsache, dass moderne Festbrennstoffeinheiten eine ziemlich komplexe Struktur haben, die speziell berechnet wurde, um die Effizienz des Geräts zu steigern.

Infolgedessen erschwert eine große Anzahl komplizierter, verzierter Passagen im Inneren des Kessels den Reinigungsprozess erheblich. Daraus verschwindet im Laufe der Zeit jeder Wunsch, dieses Verfahren mit der notwendigen Regelmäßigkeit durchzuführen. Aus dem gleichen Grund ist der Zugang zu einigen Stellen der Struktur völlig unmöglich, was erneut die Notwendigkeit bestätigt, das Problem mit Kondensat zu lösen.

Bestimmung der Wahrscheinlichkeit der Kondensatbildung

Berechnungen können durchgeführt werden, wenn durch große Dampffreisetzung und Überhitzung der Schornsteinwände Kondensat entsteht und die Leistung der Betriebsmittel bekannt ist. Die durchschnittliche Wärmefreisetzungsrate beträgt 1 kW pro 10 Quadratmeter. m.

Für Räume mit Decken unter 3 m gilt die Formel:

MK = S*UMK/10

MK - Kesselleistung (kW);

S ist der Bereich des Gebäudes, in dem die Ausrüstung installiert ist;

WMC ist ein klimazonenabhängiger Indikator.

Indikator für verschiedene Klimazonen:

- Süden - 0,9;

- Norden - 2;

- Mittlere Breiten - 1.2.

Beim Betrieb eines Zweikreiskessels sollte die resultierende MK-Anzeige mit einem zusätzlichen Koeffizienten (0,25) multipliziert werden.

Ursachen für Kondenswasser im Schornsteinrohr

Die Bildung von Kondensat im Schornstein des Ofens wird von vielen Faktoren beeinflusst. Die wichtigsten sind:

- Unvollständige Verbrennung des Kraftstoffs

Jeder brennbare Brennstoff, der von Menschen verwendet wird, hat einen Wirkungsgrad von weniger als hundert Prozent. Diese. der Kraftstoff verbrennt nicht vollständig und bei seiner Verbrennung entstehen Kohlendioxid und Wasserdampf. Durch die Freisetzung von Kohlendioxid und Wasserdampf entsteht Kondensat.

- Unzureichender Zug im Schornstein

Wenn der Schornstein einen geringen Zug hat, verwandelt sich der Rauch, der keine Zeit zum Abkühlen hat, in Dampf und setzt sich an den Wänden ab.

- Großer Temperaturunterschied

Dieses Problem ist besonders im Winter relevant. Es ist durch unterschiedliche Temperaturen im Schornstein und in der äußeren Umgebung gekennzeichnet.