- KRITERIEN UND GRENZEN FÜR EINEN SICHEREN ZUSTAND

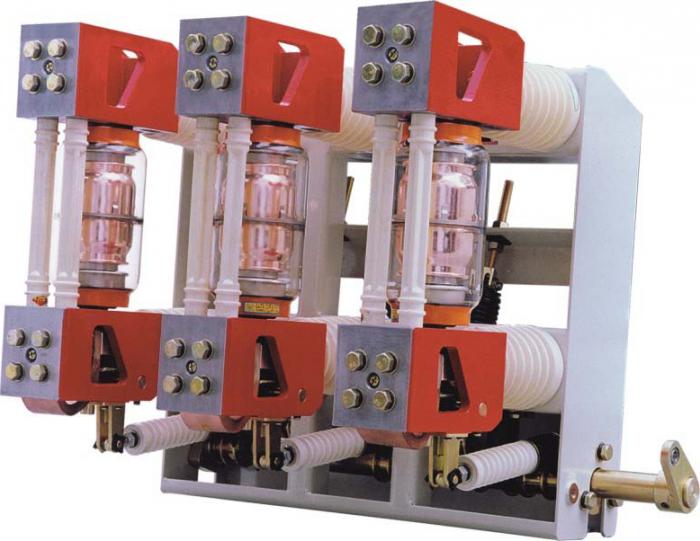

- Vakuum-Leistungsschalter-Technologie.

- Geschichte der Vakuum-Leistungsschalter

- Die gängigsten Modelle

- Einschalten des Schalters

- Geschichte der Schöpfung

- Das Gerät und der Aufbau des offenen Leistungsschalters

- Wie ist die Situation heute?

- Thermostatische Kondensatableiter (Kapsel)

- Geltungsbereich

- Arbeitsprinzip

- Gerätespezifikationen

KRITERIEN UND GRENZEN FÜR EINEN SICHEREN ZUSTAND

Klimaausführung und Platzierungskategorie U2 nach GOST 1550, Betriebsbedingungen in diesem Fall:

- die höchste Höhe über dem Meeresspiegel bis 3000 m;

- der obere Arbeitswert der Umgebungslufttemperatur in der Schaltanlage (KSO) wird mit plus 55 °C angenommen, der effektive Wert der Umgebungslufttemperatur der Schaltanlage und KSO beträgt plus 40 °C;

- der untere Arbeitswert der Umgebungslufttemperatur beträgt minus 40°С;

- oberer Wert der relativen Luftfeuchte 100% bei plus 25°С;

- Die Umgebung ist nicht explosionsgefährlich, enthält keine für die Isolierung schädlichen Gase und Dämpfe, ist nicht mit leitfähigem Staub in Konzentrationen gesättigt, die die elektrischen Festigkeitsparameter der Schalterisolierung verringern.

Arbeitsposition im Weltraum - beliebig. Für die Versionen 59, 60, 70, 71 - Sockel nach unten oder oben. Die Schalter sind so ausgelegt, dass sie in den Operationen „O“ und „B“ und in den Zyklen O - 0,3 s - VO - 15 s - VO arbeiten; O - 0,3 s - VO - 180 s - VO.

Die Parameter der Hilfskontakte des Leistungsschalters sind in Tabelle 3.1 angegeben.

In Bezug auf die Beständigkeit gegen äußere mechanische Faktoren entspricht der Leistungsschalter der Gruppe M 7 gemäß GOST 17516.1-90, während der Leistungsschalter betriebsbereit ist, wenn er sinusförmigen Vibrationen im Frequenzbereich (0,5 * 100) Hz mit einer maximalen Beschleunigungsamplitude ausgesetzt ist von 10 m / s2 (1 q) und Mehrfachstößen mit einer Beschleunigung von 30 m/s2 (3 q).

Tabelle 3.1 - Parameter der Hilfskontakte des Leistungsschalters

| Nr. p / p | Parameter | Nennwert |

| 1 | 2 | 3 |

| 1 | Maximale Betriebsspannung, V (AC und DC) | 400 |

| 2 | Maximale Schaltleistung in Gleichstromkreisen bei t=1 ms, W | 40 |

| 3 | Maximale Schaltleistung in Wechselstromkreisen | 40 |

| 4 | Maximaler Durchgangsstrom, A | 4 |

| 5 | Prüfspannung, V (DC) | 1000 |

| 6 | Kontaktwiderstand, µOhm, nicht mehr | 80 |

| 7 | Schaltressource bei maximalem Ausschaltstrom, B-O-Zyklen | 106 |

| 8 | Mechanische Lebensdauer, V-O-Zyklen | 106 |

Abbildung 3.1

Die Schalter erfüllen die Anforderungen von GOST687, IEC-56 und die Spezifikationen TU U 25123867.002-2000 (sowie ITEA 674152.002 TU; TU U 13795314.001-95).

Die Abhängigkeit der Schaltlebensdauer der Leistungsschalter von der Größe des unterbrochenen Stroms ist in Abb. 3.1.

Die Schalter erfüllen die Anforderungen von GOST 687, IEC-56 und Spezifikationen TU U 25123867.002-2000 (sowie ITEA 674152.002 TU; TU U 13795314.001-95).

Die Abhängigkeit der Schaltlebensdauer der Leistungsschalter von der Größe des unterbrochenen Stroms ist in Abb. 3.1.

Vakuum-Leistungsschalter-Technologie.

Die horizontale Hauptabdeckungslinie im "Reinraum". VIL, Finchley, 1978.

Die Herstellung von Vakuum-Lichtbogenkammern erfolgt in speziellen Anlagen mit modernen Technologien - "Reinraum", Vakuumöfen usw.

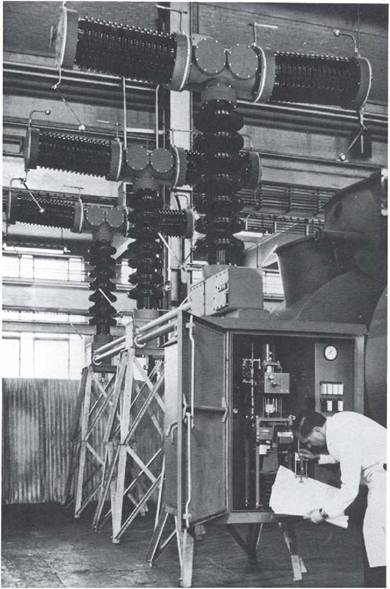

Vakuumleistungsschalter-Workshop in Südafrika, 1990

Die Herstellung einer Vakuumkammer ist ein Hightech-Fertigungsprozess. Nach der Montage kommen die Leistungsschalterkammern in einen Vakuumofen, wo sie hermetisch verschlossen werden.

Vier Hauptpunkte bei der Herstellung eines Vakuum-Lichtbogenschachts:

- volles Vakuum

- detaillierte Berechnung der elektrischen Parameter.

- Lichtbogenkontrollsystem

- Material der Kontaktgruppe

Vier Kernpunkte bei der Produktion von Vakuum-Leistungsschaltern:

1. perfekte allgemeine Verarbeitungsqualität des Geräts.

2. genaue Berechnung der elektromagnetischen Parameter des Geräts. Bei Konstruktionsfehlern des Gerätes sind elektromagnetische Störungen zwischen den Trennschaltern möglich.

3. Mechanismus. Es ist notwendig, einen kurzen Hub des Mechanismus und einen geringen Energieverbrauch sicherzustellen. Wenn Sie beispielsweise auf 38 kV umschalten, beträgt der erforderliche Hub des Mechanismus 1/2″ und gleichzeitig übersteigt der Energieverbrauch 150 J nicht.

4. Perfekt abgedichtete Schweißnähte.

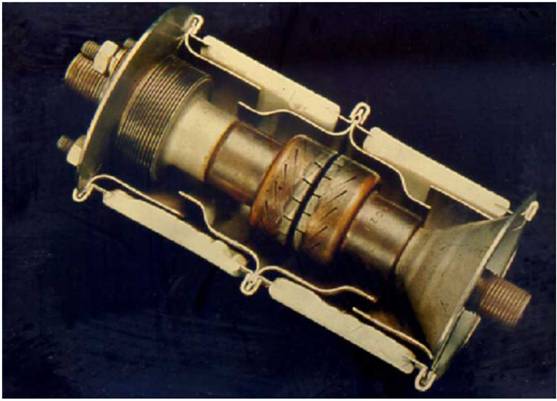

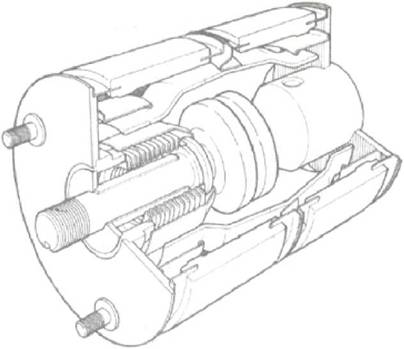

Das Gerät eines klassischen Vakuum-Lichtbogenschachts.

Lichtbogenkammer V8 15 kV (4 1/2″ Ø). Anfang der 70er.

Das Foto zeigt die Hauptkomponenten des Designs der Vakuumlichtbogenkammer.

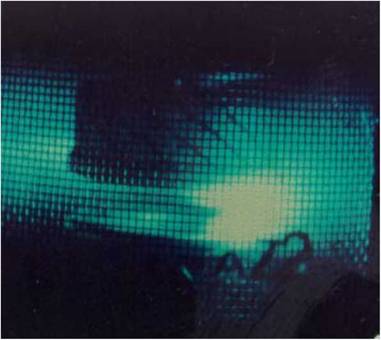

Lichtbogenkontrolle: radiales Magnetfeld.

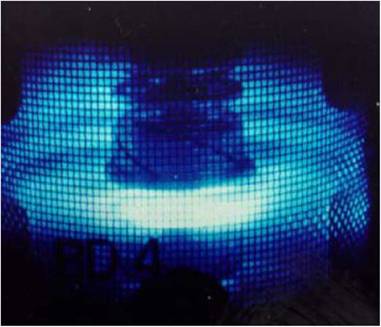

Hochgeschwindigkeitsaufnahmerahmen (5000 Bilder pro Sekunde).

Breaker-Pad. Durchmesser 2".

Radiales Magnetfeld

31,5kAeff 12kVrms.

Dieser Vorgang erfolgt aufgrund der Selbstinduktion des radialen Magnetfelds (der Feldvektor ist entlang der radialen Richtung gerichtet), wodurch eine Lichtbogenbewegung über dem elektrischen Kontakt erzeugt wird, während die lokale Erwärmung des Kontaktpads reduziert wird.Das Material der Kontakte muss so beschaffen sein, dass sich der Lichtbogen frei über die Oberfläche bewegen kann. Dadurch lassen sich Schaltströme bis 63 kA realisieren.

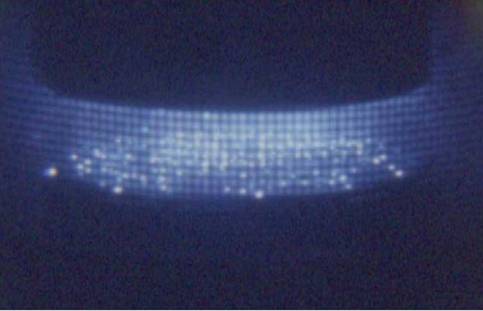

Lichtbogenkontrolle: axiales Magnetfeld.

Hochgeschwindigkeitsaufnahmerahmen (9000 Bilder pro Sekunde).

Bild des axialen Magnetfelds

40kAeff 12kVrms

Der Prozess der Selbstinduktion des Magnetfelds entlang der Lichtbogenachse lässt den Lichtbogen nicht schrumpfen und schützt die Kontaktfläche vor Überhitzung, indem überschüssige Energie abgeführt wird. In diesem Fall sollte das Material der Kontaktfläche nicht zur Bewegung des Lichtbogens entlang der Kontaktfläche beitragen. Unter industriellen Bedingungen besteht die Möglichkeit, Ströme über 100 kA zu schalten.

Ein Lichtbogen im Vakuum ist das Material von Kontaktgruppen.

Hochgeschwindigkeitsaufnahmerahmen (5000 Bilder pro Sekunde).

Bild eines Pads mit einem Durchmesser von 35 mm.

Radiales Magnetfeld.

20kAeff 12kVrms

Beim Öffnen der Kontakte im Vakuum dampft Metall von den Kontaktflächen ab, wodurch ein Lichtbogen entsteht. Dabei ändern sich die Eigenschaften des Lichtbogens je nach Material aus dem die Kontakte bestehen.

Empfohlene Parameter von Kontaktplatten:

| Stromspannung | Produkt | Anforderungen |

| 1,2-15 kV | Schütz | Minimale Auslöseschwelle < 0,5 A |

| 15-40kV | Schalter | hohe Spannungsfestigkeit – (bis 200 kV bei 12 mm) |

| 132 kV und mehr | Schalter | sehr hohe Spannungsfestigkeit – (bis 800 kV bei 50 mm) |

Materialien

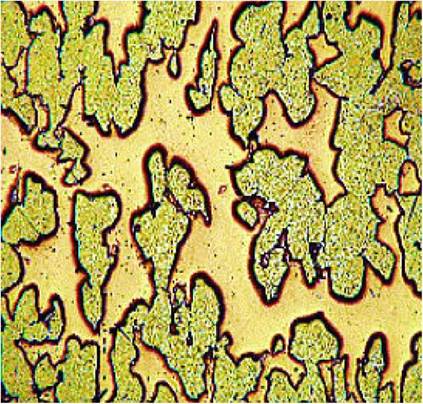

Mikroskopische Aufnahme.

Anfänglich wurde zur Herstellung von Kontaktplatten eine Legierung aus Kupfer und Chrom verwendet. Dieses Material wurde in den 1960er Jahren von English Electric entwickelt und patentiert. Heute ist es das am häufigsten verwendete Metall bei der Herstellung von Vakuum-Lichtbogenkammern.

Das Funktionsprinzip des Mechanismus.

Der Mechanismus von Vakuum-Leistungsschaltern ist so ausgelegt, dass die zum Schalten aufgewendete Energiemenge keine Rolle spielt - es gibt eine einfache Bewegung der Kontakte. Eine typische automatische Wiedereinschaltung erfordert 150–200 Joule Energie zur Steuerung, im Gegensatz zu einem gasisolierten Backbone-Schalter, der 18.000–24.000 Joule für eine Umschaltung benötigt. Diese Tatsache ermöglichte die Verwendung von Permanentmagneten bei der Arbeit.

Magnetischer Antrieb.

Das Funktionsprinzip des Magnetantriebs

Ruhephase Bewegungsphase ist ein Bewegungsmodell.

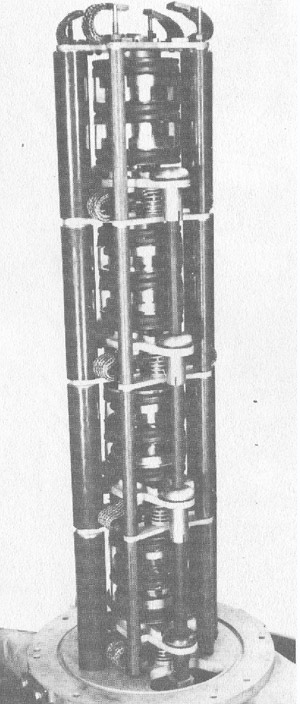

Geschichte der Vakuum-Leistungsschalter

50er Jahre Entwicklungsgeschichte: Wie alles begann ...

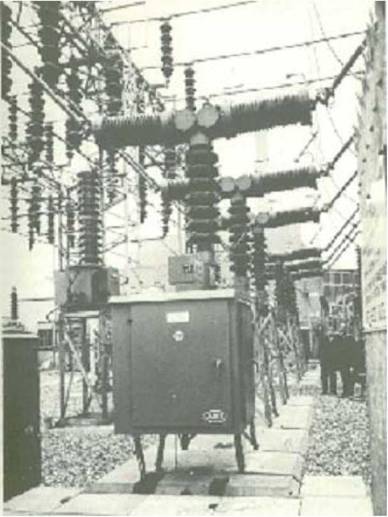

Einer der ersten Hochspannungsschalter des Hauptstromnetzes. Das Foto zeigt einen 132-kV-AEI, einen Vakuum-Leistungsschalter, der seit 1967 in West Ham, London, in Betrieb ist. Dieser war, wie die meisten ähnlichen Geräte, bis in die 1990er Jahre in Betrieb.

Entwicklungsgeschichte: Vakuum-Leistungsschalter 132kV VGL8.

- das Ergebnis einer gemeinsamen Entwicklung von CEGB (Central Power Board - der Hauptstromversorger in England) und der General Electric Company.

- Die ersten sechs Geräte wurden im Zeitraum 1967 - 1968 in Betrieb genommen.

- Die Spannungsverteilung erfolgt über parallel geschaltete Kondensatoren und einen komplexen beweglichen Mechanismus.

- Jede Gruppe ist durch einen Porzellanisolator geschützt und wird mit SF6-Gas unter Druck gesetzt.

Vakuum-Leistungsschalter-Konfiguration „T“ mit vier Vakuum-Lichtbogenkammern in jeder Gruppe – es wird jeweils eine Reihe von 8 Vakuum-Lichtbogenkammern pro Phase geschaltet.

Betriebsgeschichte dieser Maschine:

— ununterbrochener Betrieb in London für 30 Jahre. In den 1990er Jahren wurde sie als unnötig ausgemustert und demontiert.

- Vakuum-Leistungsschalter dieses Typs wurden bis in die 1980er Jahre im Kraftwerk Tir John (Wales) eingesetzt, danach wurden sie infolge des Netzumbaus in Devon demontiert.

Entwicklungsgeschichte: Probleme der 60er Jahre.

Gleichzeitig mit der Entwicklung von Hochspannungs-Vakuum-Leistungsschaltern stellten produzierende Unternehmen ihre Öl- und Luft-Leistungsschalter auf SF6-Leistungsschalter um. SF6-Schalter waren aus folgenden Gründen einfacher und billiger zu bedienen:

- Die Verwendung von 8 Vakuum-Leistungsschaltern pro Phase in Hochspannungs-Vakuum-Leistungsschaltern erfordert einen komplexen Mechanismus, um die gleichzeitige Betätigung von 24 Kontakten in einer Gruppe zu gewährleisten.

- Der Einsatz vorhandener Öl-Leistungsschalter war wirtschaftlich nicht vertretbar.

Vakuumschalter.

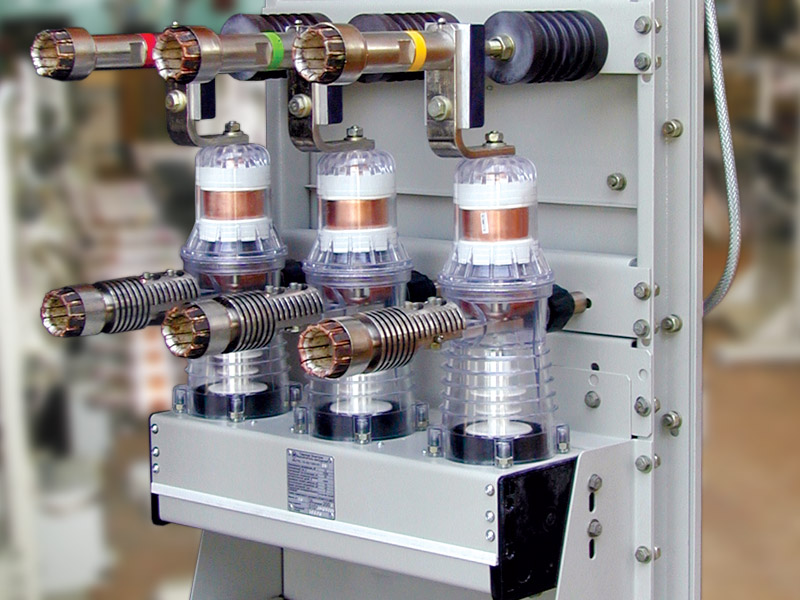

Vakuum-Leistungsschalter verwendeten zuerst Vakuumunterbrecher der V3-Serie und später die V4-Serie.

Vakuum-Lichtbogenkammern der V3-Serie wurden ursprünglich für den Einsatz in Drehstrom-Verteilnetzen mit einer Spannung von 12 kV entwickelt. Trotzdem wurden sie erfolgreich in elektrischen Traktionskreisen von Elektrolokomotiven und Anschlüssen auf der "Vorfahrt" eingesetzt - in Einphasennetzen mit einer Spannung von 25 kV.

Vakuum-Leistungsschaltergerät:

Der Vakuum-Leistungsschalter besteht aus einer 7/8″ (22,2 mm) Hauptkammer und einer zusätzlichen 3/8″ (9,5 mm) Kammer zum Betätigen der Kontaktfedern.

— Die durchschnittliche Schließgeschwindigkeit der Kammer beträgt 1-2 m/s.

– durchschnittliche Öffnungsgeschwindigkeit der Kammer – 2-3 m/Sek.

Welche Themen beschäftigten also die Hersteller von Vakuum-Hochspannungs-Leistungsschaltern in den 60er Jahren?

Zum einen ist die Schaltspannung der ersten Vakuum-Leistungsschalter auf 17,5 bzw. 24 kV begrenzt.

Zweitens erforderte die damalige Technologie eine große Anzahl von Vakuumlichtbogenkammern in Reihe. Dies wiederum erforderte den Einsatz komplexer Mechanismen.

Ein weiteres Problem war, dass die damalige Produktion von Vakuum-Lichtbogenlöschern auf große Verkaufsmengen ausgelegt war. Die Entwicklung hochspezialisierter Geräte war wirtschaftlich nicht machbar.

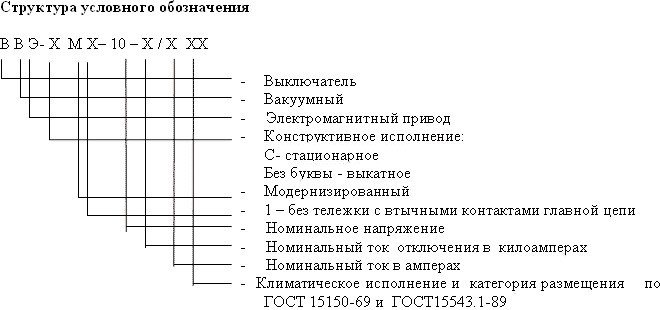

Die gängigsten Modelle

Hier sind einige der gängigsten Modelle VVE-M-10-20, VVE-M-10-40, VVTE-M-10-20, und die Abbildung zeigt, wie man sie entschlüsselt und Legende Struktur, da Modelle bis zu 10–12 Buchstaben und Zahlen in ihrem Namen enthalten können. Fast alle von ihnen sind Ersatz für veraltete Öltrennschalter und können sowohl zum Schalten von Wechselstrom- als auch von Gleichstromkreisen eingesetzt werden.

Die Einrichtung, Installation und Inbetriebnahme von Hochspannungs-Vakuum-Leistungsschaltern ist ein mühsamer Prozess, von dem der gesamte weitere Betrieb des Stromversorgungssystems sowie aller daran angeschlossenen Elemente und Geräte direkt abhängt. Daher ist es besser, alle zu setzen Arbeit auf den Schultern von qualifiziertem Personal der Elektrotechnik.Die Steuerung des Vakuum-Leistungsschalters muss eindeutig erfolgen und nach bestimmten Befehlen hängt davon das Leben und die Gesundheit von Personen ab, die an angetriebenen Geräten arbeiten.

Einschalten des Schalters

Der anfänglich geöffnete Zustand der Kontakte 1, 3 der Vakuum-Lichtbogenkammer des Leistungsschalters wird durch Einwirken auf den beweglichen Kontakt 3 der Öffnungsfeder 8 über den Traktionsisolator 4 sichergestellt Die Unterbrechersteuereinheit erzeugt einen Spannungsimpuls positiver Polarität, der an die Spulen 9 der Elektromagnete angelegt wird. Gleichzeitig tritt im Spalt des Magnetsystems eine elektromagnetische Anziehungskraft auf, die mit zunehmender Kraft die Kraft der Trennfedern 8 und der Vorspannung 5 überwindet, wodurch unter dem Einfluss der Differenz Bei diesen Kräften beginnt sich der Anker des Elektromagneten 7 zusammen mit den Traktionsisolatoren 4 und 2 zum Zeitpunkt 1 in Richtung Festkontakt 1 zu bewegen, während er die Öffnungsfeder 8 zusammendrückt.

Nach dem Schließen der Hauptkontakte (Zeitpunkt 2 in den Oszillogrammen) bewegt sich der Elektromagnet-Anker weiter nach oben und drückt zusätzlich die Vorspannfeder 5 zusammen. Die Bewegung des Ankers dauert an, bis der Arbeitsspalt im Elektromagnet-Magnetsystem gleich Null wird (Zeitpunkt 2a auf den Oszillogrammen). Weiterhin speichert der Ringmagnet 6 weiterhin die magnetische Energie, die erforderlich ist, um den Leistungsschalter in der geschlossenen Position zu halten, und die Spule 9 beginnt beim Erreichen des Zeitpunkts 3 zu entregen, wonach der Antrieb für den Öffnungsvorgang vorbereitet ist. Somit wird der Schalter zu einem magnetischen Riegel, d. h. Steuerstrom zum Halten der Kontakte 1 und 3 in der geschlossenen Position wird nicht verbraucht.

Beim Einschalten des Schalters dreht die Platte 11 , die in dem Schlitz der Welle 10 enthalten ist, diese Welle, bewegt den darauf installierten Permanentmagneten 12 und stellt den Betrieb der Reed-Schalter 13 sicher, die nach außen schalten Hilfsstromkreise.

Geschichte der Schöpfung

Die erste Entwicklung von Vakuum-Leistungsschaltern wurde in den 30er Jahren des 20. Jahrhunderts begonnen, die vorhandenen Modelle konnten kleine Ströme bei Spannungen bis zu 40 kV abschalten. Ausreichend leistungsstarke Vakuum-Leistungsschalter wurden in jenen Jahren aufgrund der Unvollkommenheit der Technologie zur Herstellung von Vakuumgeräten und vor allem aufgrund der damals auftretenden technischen Schwierigkeiten bei der Aufrechterhaltung eines tiefen Vakuums in einer geschlossenen Kammer nicht geschaffen.

Ein umfangreiches Forschungsprogramm musste durchgeführt werden, um zuverlässig funktionierende Vakuum-Lichtbogenkammern zu schaffen, die in der Lage sind, hohe Ströme bei hoher Spannung des elektrischen Netzwerks zu unterbrechen. Im Zuge dieser Arbeiten wurden etwa bis 1957 die wesentlichen physikalischen Vorgänge beim Lichtbogenbrennen im Vakuum identifiziert und wissenschaftlich erklärt.

Der Übergang von einzelnen Prototypen von Vakuum-Leistungsschaltern zu ihrer industriellen Serienproduktion dauerte weitere zwei Jahrzehnte, da es zusätzlicher intensiver Forschung und Entwicklung bedurfte, um insbesondere gefährliche Schaltüberspannungen, die durch vorzeitiges Abschalten des Vakuums entstehen, wirksam zu verhindern Strom zu seinem natürlichen Nulldurchgang, zur Lösung komplexer Probleme im Zusammenhang mit der Spannungsverteilung und der Verunreinigung der Innenflächen von Isolierteilen mit darauf abgelagerten Metalldämpfen, Abschirmungsproblemen und der Schaffung neuer hochzuverlässiger Faltenbälge usw.

Derzeit wird weltweit mit der industriellen Produktion von hochzuverlässigen Hochgeschwindigkeits-Vakuum-Leistungsschaltern begonnen, die in der Lage sind, hohe Ströme in elektrischen Mittel- (6, 10, 35 kV) und Hochspannungsnetzen (bis einschließlich 220 kV) zu unterbrechen.

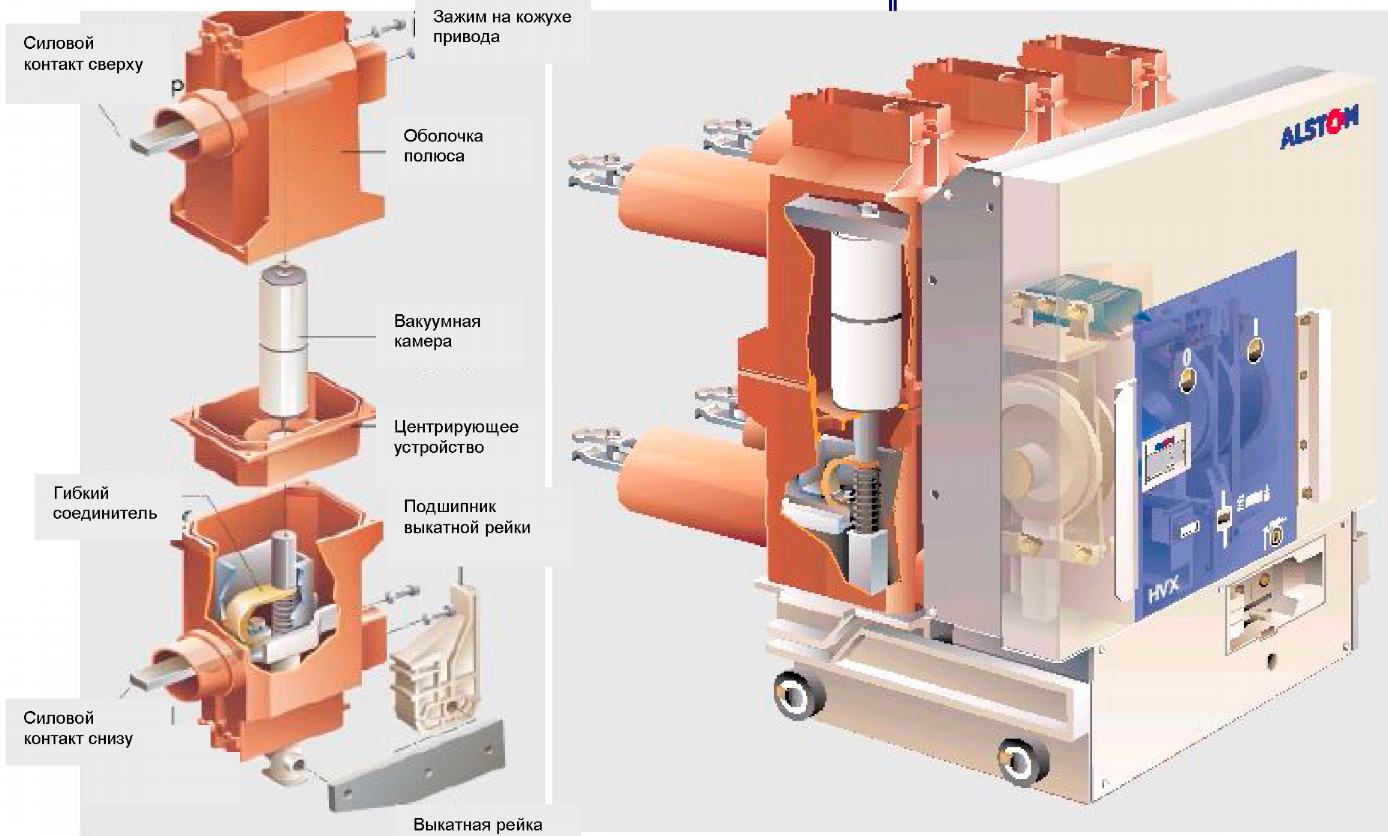

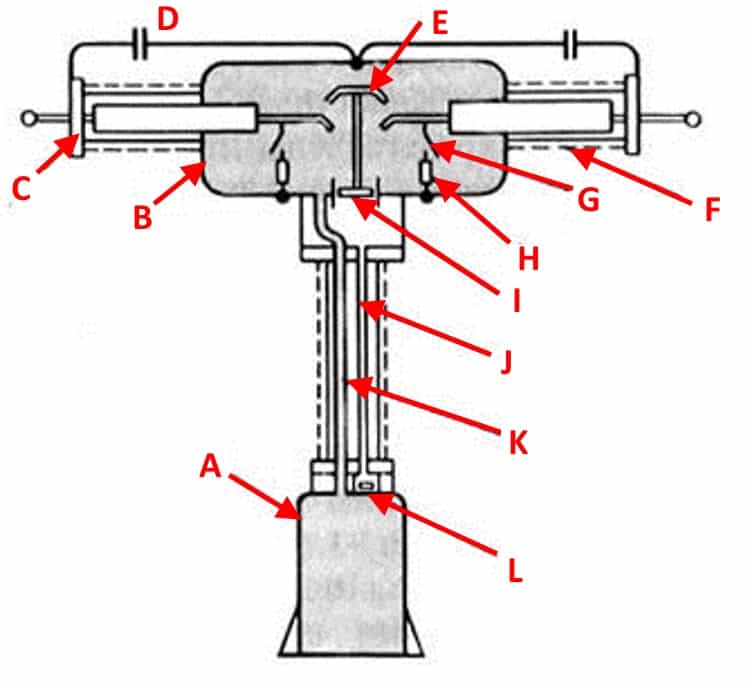

Das Gerät und der Aufbau des offenen Leistungsschalters

Betrachten Sie die Anordnung des offenen Leistungsschalters am Beispiel eines VVB-Leistungsschalters, dessen vereinfachtes Strukturdiagramm unten dargestellt ist.

Typischer Aufbau offener Leistungsschalter der Serie VVB

Bezeichnungen:

- A - Empfänger, ein Tank, in den Luft gepumpt wird, bis sich ein Druckniveau gebildet hat, das dem Nennwert entspricht.

- B - Metallbehälter des Lichtbogenschachts.

- C - Endflansch.

- D - Spannungsteilerkondensator (in modernen Schalterdesigns nicht verwendet).

- E - Befestigungsstange der beweglichen Kontaktgruppe.

- F - Porzellanisolator.

- G - Zusätzlicher Lichtbogenkontakt zum Rangieren.

- H - Shunt-Widerstand.

- I - Luftdüsenventil.

- J - Impulskanalrohr.

- K - Hauptversorgung des Luftgemisches.

- L - Ventilgruppe.

Wie Sie sehen können, sind in dieser Serie die Kontaktgruppe (E, G), der Ein-/Aus-Mechanismus und das Gebläseventil (I) in einem Metallbehälter (B) eingeschlossen. Der Tank selbst ist mit einem Druckluftgemisch gefüllt. Die Schalterpole sind durch einen Zwischenisolator getrennt. Da am Schiff Hochspannung anliegt, ist der Schutz der Tragsäule von besonderer Bedeutung. Es wird mit Hilfe von isolierenden Porzellanhemden hergestellt.

Das Luftgemisch wird durch zwei Luftkanäle K und J zugeführt. Der erste Hauptkanal dient zum Pumpen von Luft in den Tank, der zweite arbeitet im Impulsmodus (liefert das Luftgemisch, wenn der Schaltkontakte und setzt wann zurück Schließung).

Wie ist die Situation heute?

Die in den letzten vierzig Jahren erzielten wissenschaftlichen Errungenschaften haben es ermöglicht, bei der Herstellung eines Vakuum-Trennschalters Kammern für 38 kV und 72/84 kV zu einer zu kombinieren. Die maximal mögliche Spannung an einem Trennschalter erreicht heute 145 kV - somit ermöglichen die hohe Schaltspannung und der geringe Stromverbrauch den Einsatz zuverlässiger und kostengünstiger Geräte.

Der Leistungsschalter auf dem Foto links ist für den Betrieb unter einer Spannung von 95 kV ausgelegt, und auf dem Foto rechts ist er für den Betrieb unter einer Spannung von 250 kV ausgelegt. Beide Geräte sind gleich lang. Möglich wurde dieser Fortschritt durch die Verbesserung der Materialien, aus denen die elektrischen Kontaktflächen bestehen.

Probleme, die beim Einsatz von Vakuum-Leistungsschaltern in Netzen mit höherer Spannung auftreten:

Der Betrieb erfordert physikalisch große Abmessungen der Vakuumkammer, was eine Verringerung der Produktivität und eine Verschlechterung der Verarbeitungsqualität der Kammern selbst zur Folge hat.

Die Vergrößerung der physikalischen Abmessungen des Geräts erhöht die Anforderungen an die Sicherstellung der Abdichtung des Geräts selbst und an die Steuerung des Produktionsprozesses.

Ein langer Abstand (mehr als 24 mm) zwischen den Kontakten beeinträchtigt die Fähigkeit, den Lichtbogen mit einem radialen und axialen Magnetfeld zu steuern, und verringert die Leistung des Geräts.

Die heute zur Herstellung von Kontakten verwendeten Werkstoffe sind für Mittelspannungen ausgelegt. Um bei solch großen Lücken zwischen den Kontakten zu arbeiten, ist es notwendig, neue Materialien zu entwickeln.

Das Vorhandensein von Röntgenstrahlen muss berücksichtigt werden.

Im Zusammenhang mit dem letzten Punkt sind noch einige Fakten anzumerken:

Bei ausgeschaltetem Schütz erfolgt keine Röntgenemission.

Bei Mittelspannungen (bis 38 kV) ist die Röntgenstrahlung null oder vernachlässigbar. In Spannungsschaltern bis 38 kV tritt Röntgenstrahlung in der Regel nur bei Prüfspannungen auf.

Sobald die Spannung im System auf 145 kV ansteigt, nimmt die Leistung der Röntgenstrahlung zu und hier müssen bereits Sicherheitsprobleme gelöst werden.

Die Frage, vor der Konstrukteure von Vakuumschaltröhren jetzt stehen, ist, wie stark sie dem umgebenden Raum ausgesetzt sind und wie sich dies auf die Polymere und die Elektronik auswirkt, die direkt auf dem Schalter selbst montiert sind.

Heutige Tag.

Vakuum Hochspannungs-Leistungsschalter, ausgelegt für den Betrieb 145 kV.

Moderner Vakuum-Lichtbogenschacht.

Die Herstellung einer Vakuumschaltröhre, die für den Betrieb in 145-kV-Netzen ausgelegt ist, vereinfacht die Herstellung eines 300-kV-Vakuum-Leistungsschalters erheblich. mit zwei Unterbrechungen pro Phase.Solche Hochspannungswerte stellen jedoch ihre eigenen Anforderungen an das Kontaktmaterial und die Methoden zur Steuerung des Lichtbogens. Schlussfolgerungen:

Technisch ist die industrielle Fertigung und der Betrieb von Vakuum-Leistungsschaltern an Netzen mit Spannungen bis 145 kV möglich.

Mit nur heute bekannten Technologien ist es möglich, Vakuumschaltröhren an Netzen bis 300-400 kV zu betreiben.

Heute gibt es gravierende technische Probleme, die den Einsatz von Vakuumschaltröhren in Netzen über 400 kV in naher Zukunft nicht zulassen. Es werden jedoch Arbeiten in diese Richtung durchgeführt, deren Zweck die Herstellung von Vakuum-Lichtbogenkammern für den Betrieb in Netzen bis 750 kV ist.

Bisher gibt es keine großen Probleme beim Einsatz von Vakuum-Lichtbogenkammern auf Hauptleitungen. Vakuum-Leistungsschalter werden seit 30 Jahren erfolgreich eingesetzt in Übertragung von Strom in Spannungsnetzen bis 132kV.

Thermostatische Kondensatableiter (Kapsel)

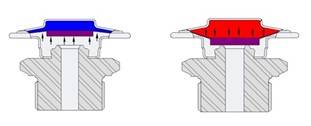

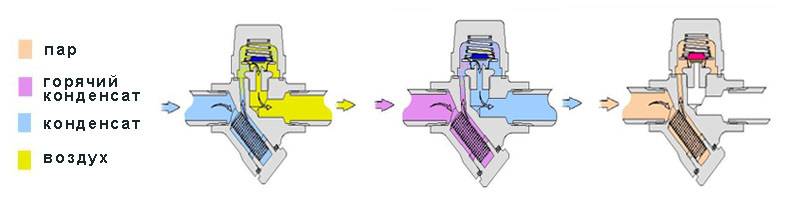

Das Funktionsprinzip eines thermostatischen Kondensatableiters basiert auf der Temperaturdifferenz zwischen Dampf und Kondensat.

Das Arbeitselement eines thermostatischen Kondensatableiters ist eine Kapsel mit einem im unteren Teil befindlichen Sitz, der als Verriegelungsmechanismus fungiert. Die Kapsel ist im Körper des Kondensatableiters befestigt, wobei sich die Scheibe direkt über dem Sitz am Auslass des Kondensatableiters befindet. Im kalten Zustand befindet sich zwischen dem Kapselteller und dem Sitz ein Spalt, damit Kondensat, Luft und andere nicht kondensierbare Gase ungehindert aus der Falle austreten können.

Beim Erhitzen dehnt sich die spezielle Zusammensetzung in der Kapsel aus und wirkt auf die Scheibe, die beim Ausdehnen auf den Sattel fällt und verhindert, dass Dampf entweicht. Diese Art von Kondensatableitern ermöglicht neben der Kondensatableitung auch die Entfernung von Luft und Gasen aus dem System, dh die Verwendung als Entlüfter für Dampfsysteme. Es gibt drei Modifikationen von Thermostatkapseln, mit denen Sie Kondensat bei einer Temperatur von 5 °C, 10 °C oder 30 °C unter der Verdampfungstemperatur entfernen können.

Hauptmodelle der thermostatischen Kondensatableiter: TH13A, TH21, TH32Y, TSS22, TSW22, TH35/2, TH36, TSS6, TSS7.

Geltungsbereich

Wenn die ersten Modelle, die in der UdSSR auf den Markt kamen, aufgrund der Konstruktionsmängel der Vakuumkammer und der technischen Eigenschaften der Kontakte relativ kleine Lasten abschalteten, können sich moderne Modelle eines viel hitzebeständigeren und haltbareren Oberflächenmaterials rühmen . Dadurch ist es möglich, solche Schaltgeräte in nahezu allen Industriezweigen und der Volkswirtschaft zu installieren. Heute werden Vakuum-Leistungsschalter in folgenden Bereichen eingesetzt:

- In elektrischen Verteilungsanlagen sowohl von Kraftwerken als auch von Umspannwerken;

- In der Metallurgie zum Antrieb von Ofentransformatoren zur Versorgung von Stahlerzeugungsanlagen;

- In der Öl- und Gas- und chemischen Industrie an Pumpstationen, Schaltstellen und Umspannwerken;

- Für den Betrieb von Primär- und Sekundärkreisen von Bahnunterwerken im Schienenverkehr, versorgt Nebenaggregate und Nichtbahnverbraucher mit Energie;

- Bei Bergbauunternehmen zum Antrieb von Mähdreschern, Baggern und anderen Arten von schwerem Gerät aus kompletten Umspannwerken.

In jedem der oben genannten Wirtschaftszweige ersetzen Vakuum-Leistungsschalter überall veraltete Öl- und Luftmodelle.

Arbeitsprinzip

Der Vakuum-Leistungsschalter (10 kV, 6 kV, 35 kV - egal) hat ein bestimmtes Funktionsprinzip. Wenn sich die Kontakte öffnen, erzeugt der Schaltstrom im Spalt (im Vakuum) eine elektrische Entladung - einen Lichtbogen. Seine Existenz wird durch das Verdampfen von Metall von der Oberfläche der Kontakte selbst in den Spalt mit Vakuum unterstützt. Plasma, das durch Dämpfe von ionisiertem Metall gebildet wird, ist ein leitendes Element. Es hält die Bedingungen für den Stromfluss aufrecht. In dem Moment, in dem die Wechselstromkurve durch Null geht, beginnt der Lichtbogen zu erlöschen, und der Metalldampf stellt praktisch sofort (in zehn Mikrosekunden) die elektrische Stärke des Vakuums wieder her und kondensiert an den Kontaktflächen und im Inneren des Lichtbogens Rutsche. Zu diesem Zeitpunkt wird die Spannung an den Kontakten wiederhergestellt, die zu diesem Zeitpunkt bereits geschieden waren. Wenn nach der Spannungswiederkehr überhitzte lokale Bereiche verbleiben, können sie zu Emissionsquellen für geladene Teilchen werden, die einen Vakuumdurchbruch und einen Stromfluss verursachen. Dazu wird die Lichtbogensteuerung verwendet, der Wärmefluss wird gleichmäßig auf die Kontakte verteilt.

Ein Vakuum-Leistungsschalter, dessen Preis vom Hersteller abhängig ist, kann aufgrund seiner Leistungseigenschaften erheblich Ressourcen einsparen. Je nach Spannung, Hersteller, Isolierung können die Preise zwischen 1500 c.u. bis zu 10000 KBE

Gerätespezifikationen

Geräte, die die Last durch Öffnen des Stromkreises abschalten, haben andere technische Eigenschaften

Sie alle sind wichtig und werden entscheidend bei der Auswahl eines zum Kauf geeigneten Geräts und dessen späterer Installation.

Die Nennspannungsanzeige gibt die Betriebsspannung des Elektrogerätes wieder, für die es ursprünglich vom Hersteller ausgelegt wurde.

Der maximale Betriebsspannungswert gibt die höchstmögliche zulässige Hochspannung an, bei der der Leistungsschalter im Normalmodus arbeiten kann, ohne seine Leistung zu beeinträchtigen. Normalerweise übersteigt diese Zahl die Größe der Nennspannung um 5-20%.

Der elektrische Stromfluss, bei dessen Durchgang die Erwärmung der Isolierbeschichtung und von Teilen des Leiters den normalen Betrieb des Systems nicht beeinträchtigt und von allen Elementen unbegrenzt aufrechterhalten werden kann, wird als Nennstrom bezeichnet aktuell. Sein Wert muss bei der Auswahl und dem Kauf eines Lastschalters berücksichtigt werden.

Der Wert des zulässigen Durchgangsstroms gibt an, wie viel Strom, der im Kurzschlussmodus durch das Netz fließt, der im System installierte Lastschalter aushalten kann.

Der elektrodynamische Widerstandsstrom spiegelt die Größe des Kurzschlussstroms wider, der in den ersten Perioden auf das Gerät einwirkt, es nicht negativ beeinflusst und es in keiner Weise mechanisch beschädigt.

Der thermische Stehstrom bestimmt den Grenzstrom, dessen Erwärmung über einen bestimmten Zeitraum den Lasttrennschalter nicht außer Kraft setzt.

Ebenfalls sehr wichtig sind die technische Umsetzung des Antriebs und die physikalischen Parameter der Geräte, die die Gesamtgröße und das Gewicht des Gerätes bestimmen. Wenn Sie sich auf sie konzentrieren, können Sie verstehen, wo es bequemer ist, die Geräte so zu platzieren, dass sie richtig funktionieren und ihre Aufgaben klar erfüllen.

Zu den unbedingt positiven Eigenschaften von Geräten, die für das Trennen der Last verantwortlich sind, gehören die folgenden Positionen:

- Einfachheit und Verfügbarkeit in der Herstellung;

- elementare Arbeitsweise;

- sehr niedrige Kosten des fertigen Produkts im Vergleich zu anderen Arten von Schaltern;

- Möglichkeit der komfortablen Aktivierung/Deaktivierung von Lastnennströmen;

- Lücke zwischen den Kontakten, die mit dem Auge sichtbar ist, um die vollständige Sicherheit aller Arbeiten an abgehenden Leitungen zu gewährleisten (die Installation eines zusätzlichen Trennschalters ist nicht erforderlich);

- kostengünstiger Schutz gegen Überstrom durch meist mit Quarzsand gefüllte Sicherungen (Typ PKT, PK, PT).

Von den Minuspunkten von Schaltern aller Art wird am häufigsten die Fähigkeit erwähnt, nur Nennleistungen zu schalten, ohne mit Notströmen zu arbeiten.

Trotz der geringen Kosten und Wartung gelten Autogasmodule als veraltet und werden bei planmäßigen Wartungsarbeiten oder beim Umbau von Netzen und Umspannwerken gezielt durch modernere Vakuumelemente ersetzt.

Autogasmodulen wird in der Regel eine begrenzte Lebensdauer vorgeworfen, da im Lichtbogenkanal gaserzeugende Innenteile nach und nach ausbrennen.

Dieses Moment kann jedoch vollständig und mit wenig Geld gelöst werden, da die für die Lichtbogenabsorption ausgelegten Gaserzeugungselemente und Paarkontakte sehr kostengünstig sind und nicht nur von Fachleuten, sondern auch von Arbeitern mit geringer Qualifikation leicht ausgetauscht werden können.