- Zusammensetzungen auf Basis von Epoxidharzen und anderen Polymeren (Elakor, Technoplast, KrasKO)

- Abdichten und Injektion von Beton

- Risse im Beton auf Wegen, Blindbereichen und in dekorativen Produkten aus Kunststein

- Fertige Hydraulikdichtung für Brunnen: wie man sie benutzt

- Was sind konkrete Schäden und Ursachen

- Technik reparieren

- Vorarbeit

- Lösungsvorbereitung

- Beseitigung eines großen Mangels mit Schalung

- Reparatur mit Kompositmassen

- Beseitigung von Rissen, flüssige Zusammensetzung, Füllung und Injektion

- Thixotropes Torqueting-Verfahren

- Abdichten von Betonrissen an horizontalen und vertikalen Flächen, Betonreparaturmörtel

- Große Risse im Beton

- Werkzeug zum Abdichten von Rissen im Beton

- Arten von Rissen und anderen Fehlern im Beton

- Injektion

- Abdichtung

- Klassifizierung von Betonschäden

- Arten von Rissen und die Gründe für ihre Entstehung

- vertikal

- Horizontal

- durch

- Schrumpfen

- Levelschaden

- Mehr zu den Hauptgründen

- Langfristige Reparatur von Defekten

- Die besten Epoxidverbindungen

- So decken Sie die Nähte in der Vertiefung zwischen den Ringen ab

Zusammensetzungen auf Basis von Epoxidharzen und anderen Polymeren (Elakor, Technoplast, KrasKO)

Solche Materialien werden bei verschiedenen Arten von Betonreparaturen verwendet, bei Injektionsarbeiten, um Beton vor verschiedenen Einflüssen zu schützen (Polyurethan, Acrylat, Epoxid). Es werden starre, halbstarre, elastische Lösungen verwendet.

Polymermaterialien müssen vorbereitet und vorbereitet werden. Der Auftrag erfolgt mit einem glatten Spachtel oder Polyamidwalzen oder mit speziellen Injektionsgeräten.

Reparatur-Acrylat-Zusammensetzungen werden verwendet, um Risse, Späne abzudichten, die Festigkeit und Wasserdichtigkeit der Basis zu erhöhen. Um die positiven Eigenschaften zu verstärken, können Sie ihn mit Quarzsand füllen.

Zweikomponenten-Epoxidverbindungen werden in Fällen verwendet, in denen die Tragfähigkeit von Beton wiederhergestellt, eine Haftschicht hergestellt und Risse repariert werden müssen. Zwei-, Dreikomponenten-Polyurethane sind wirksam bei der Lokalisierung von Lecks und blockieren den Wasserfluss.

Anwendungsbereich: Reparatur von Betonböden für industrielle und zivile Zwecke, Lager, Garagen, Werkstätten, Hangars usw.

Vorteile:

Vorteile:

- hohe chemische und mechanische Beständigkeit;

- hohe Verschleißfestigkeit;

- Brandschutz;

- gute Haftung auf dem Untergrund;

- Imprägnierung, Imprägnierung.

Mängel:

geringe Lebensfähigkeit.

Technische Eigenschaften

| Lebensfähigkeit | 30 Minuten |

| Aushärtezeit | 24 Stunden |

| Haftung auf Beton | Über 1,5 MPa |

| Verbrauch | 200-300 g/qm |

Abdichten und Injektion von Beton

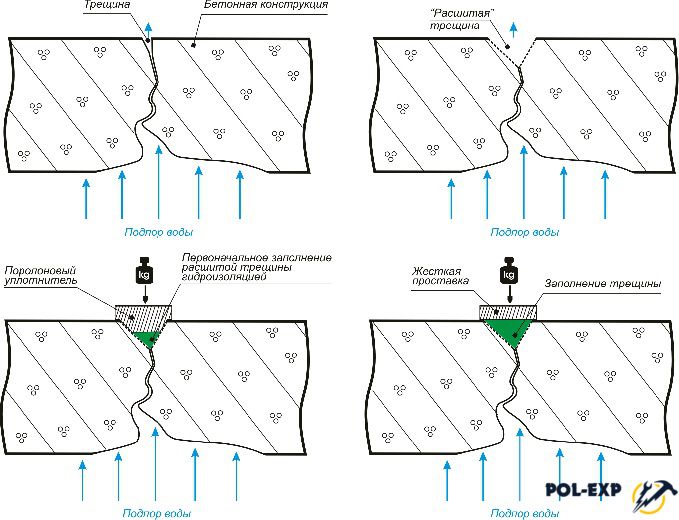

Eine der am häufigsten verwendeten Methoden zur Beseitigung von Fehlern wird als Versiegelung bezeichnet, die zweite als Injektion. Er gilt als der professionellste und hat die beste Wirkung. Aber um es zu benutzen, müssen Sie über bestimmte Arbeitsfähigkeiten verfügen.Diese Methode ist teurer, aber die Ergebnisse sind beeindruckend. Das Verfahren wird wie folgt durchgeführt: Spezielle Verbindungen von Polymeren oder Zementmischungen mit Additiven werden unter Druck in die gebildeten Nähte, Hohlräume und Risse im Beton gepumpt. Sie können den Raum schnell ausfüllen und härten dann aus.

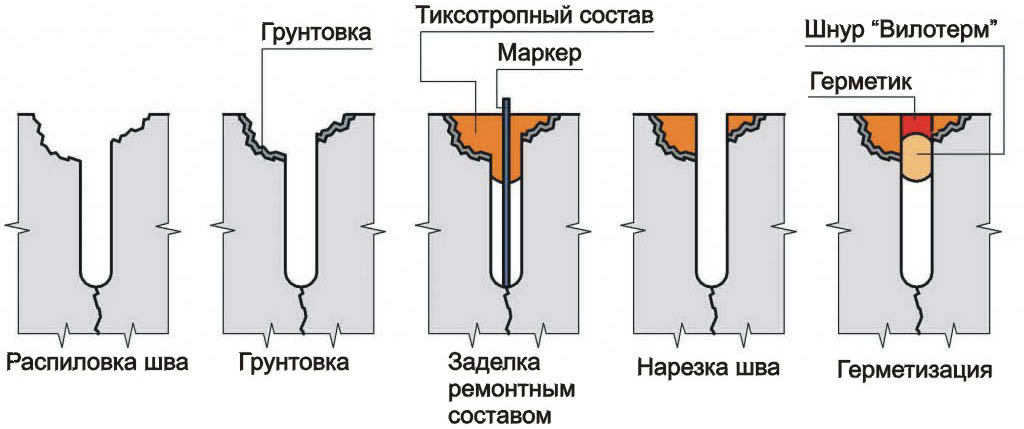

Eine andere Methode heißt Rissversiegelung. Zunächst sollte der Hohlraum von bröckelnden Betonpartikeln gereinigt werden. Dann wird der Raum mit einem Meißel angezapft. Die überschüssige Betonschicht muss 300 mm nach oben vom Riss und gleich nach unten entfernt werden. Nach der Verarbeitung werden Krümel und Staub vollständig von der Baustelle entfernt und die vorbereitete Reparaturzusammensetzung aufgetragen. Es ist gekocht aus einer Lösung aus Sand und ZementZugabe von polymeren Komponenten dort. In dieser Zusammensetzung kann Epoxidharz verwendet werden. Die behandelte Oberfläche Die letzte Stufe ist mit einem Polyurethan-Dichtstoff bedeckt.

Risse im Beton auf Wegen, Blindbereichen und in dekorativen Produkten aus Kunststein

Am häufigsten treten Betonrisse auf Gartenwegen, Spielplätzen und blinden Bereichen in der Nähe des Hauses auf, wenn die Betonbeschichtung nicht ausreichend dick ist, die erforderlichen technologischen Lücken fehlen oder deren falsche Lage, der Untergrund von schlechter Qualität und das falsche Verhältnis sind der Bestandteile der Zementmischung.

Es muss noch einmal daran erinnert werden, dass bei den Berechnungen zunächst die Eigenschaften des Bodens auf der Baustelle (für Platten und Fundamente), klimatische Faktoren und Anforderungen an die Oberflächendekoration (für kleine architektonische Formen) berücksichtigt werden müssen ).

Bei ersterem ist der Hauptgrund für die Rissbildung das ungleichmäßige Schrumpfen des Untergrundes der Betonplatte oder des Betonblocks.Da gewöhnlicher Beton beim Biegen nicht gut funktioniert, reißt die Betonstruktur, wenn eine Verformung auftritt.

Für letztere ist die genaue Dosierung und präzise Ausführung technologischer Operationen ein wichtiger Faktor.

Bei dekorativen Produkten treten deutlich seltener Risse im Beton auf. Dies liegt daran, dass aufgrund spezieller Additive eine stärkere Zusammensetzung verwendet wird. Ein solcher Stein ist elastischer.

Sie können jedoch bei unsachgemäßer Lagerung im Winter auftreten. Wenn Sie also die Blumentöpfe nicht abdecken (z. B. mit Plastikfolie), kann bei Unterschieden zwischen positiven und negativen Temperaturen das im Blumentopf angesammelte Wasser gefrieren, sich ausdehnen und die Betonwand zerstören. Dies ist im folgenden Beispiel deutlich zu sehen.

Aber wenn sie auftauchten, ist eine Renovierung erforderlich. Andernfalls droht oft die teilweise oder vollständige Zerstörung des Produkts.

Im letzteren Fall handelt es sich nicht um die Reparatur eines Risses, sondern um das Verkleben des Produkts in Teilen.

Wenn es aus Beton war, dann eignet sich auch Epoxid- oder Zementkleber gut für diesen Job.

Wenn das Produkt aus Keramik besteht, ist es ratsam, einen speziellen Kleber für diese Art von Stein zu verwenden.

Fertige Hydraulikdichtung für Brunnen: wie man sie benutzt

Lösung zum Abdichten von Lecks Trockenmischung machensich strikt an die Anweisungen halten. In der Regel werden für 1 kg Trockenmischung 150 ml Wasser 18-20 Grad benötigt. Bei Bedarf können Sie kleine Mengen der Imprägnierzusammensetzung kneten, basierend auf dem Anteil von 1 Teil Wasser - 5 Teile Trockenzement.

Die Lösung wird eine halbe Minute lang gemischt und anschließend sofort mit einem Leck auf den Bereich aufgetragen.

Welche Mischungen zum Imprägnieren sind besser:

- Wasserstecker. Mit leicht warmem Wasser verdünnt.Es härtet innerhalb von 120 Sekunden aus, es wird bei Temperaturen von +5 bis +35 Grad aufgetragen.

- Peneplag. Neben Beton kann es zur Reparatur von Lecks in Ziegel- und Steinbrunnen verwendet werden. Gefrierzeit - 40 Sek.

- Puder ex. Eine der schnellsten Füllungen, härtet in 10 Sekunden aus. Nicht anwendbar bei Temperaturen unter 5 Grad.

Während der Vorbereitung der Lösung sowie der anschließenden Arbeit damit sollten bestimmte Regeln eingehalten werden. Tragen Sie bei der Arbeit immer eine Atemschutzmaske und Schutzhandschuhe. Verwenden Sie keine Flüssigkeiten, um die Lösung zu mischen - nur normales Wasser, und der Behälter muss aus Metall sein.

Was sind konkrete Schäden und Ursachen

Um die Ursachen von Schäden zu verstehen, müssen Sie die Eigenschaften und Zusammensetzung von Beton kennen. Es wird aus Zement, Sand und Wasser hergestellt. Ich verwende Schotter als Füllstoff und zur Verbesserung der Leistung - spezielle Zusätze, zum Beispiel Weichmacher, Glasfaser. Aus Festigkeitsgründen wird die Betonstruktur mit einer Bewehrung verstärkt.

Wenn die Lösung aushärtet, schrumpft sie, mit anderen Worten, sie schrumpft. Der resultierende Kunststein ist druckfest, aber nicht dehnungsbeständig. Wenn solche Kräfte während des Betriebs darauf einwirken, werden Defekte gebildet.

Der Schaden ist von der folgenden Art:

- Lockerung der Gesamtstruktur. Defekte sind möglicherweise nicht visuell sichtbar, aber geringfügige Schäden verringern die Festigkeit der Betonstruktur.

- Oberflächenzerstörung. Der Defekt erscheint auf den oberen Betonschichten in Form von Spänen, Schlaglöchern.

- Zerstörung tiefer Schichten. Der Mangel äußert sich in Rissen, die sich in losen Bereichen der Betonstruktur bilden.

Im Allgemeinen gibt es zwei Gründe für das Auftreten des zerstörerischen Prozesses von Beton: eine Verletzung der Technologie seiner Herstellung und aus Altersgründen. Zum ersten Faktor gibt es keine Fragen. Wenn der Mörtel nicht richtig hergestellt wird, hat die Betonstruktur die gleiche Qualität.

Was das Alter betrifft, so beeinflussen die folgenden Faktoren die Beschleunigung des Prozesses:

- übermäßige mechanische Belastungen;

- Exposition gegenüber Chemikalien;

- Zunahme physikalischer Prozesse durch Wärmeausdehnung;

- Bewehrungskorrosion.

Wenn das Anfangsstadium des Schadens erkannt wird, ist es dringend erforderlich, ihn durchzuführen alte Betonreparatur vor weiterer Zerstörung bewahren.

Technik reparieren

Im Allgemeinen basiert die Reparaturtechnologie auf den folgenden Schritten:

- Vorbereitung des Fundaments für die Restaurierung;

- Installation der Schalung und Befeuchtung des Untergrunds (falls erforderlich);

- Lösungszubereitung;

- Auftragen der Betonreparaturmischung auf die reparierte Basis.

Der nächste Schritt ist die Pflege des restaurierten Bereichs.

Vorarbeit

Die Betonstruktur für die Restaurierung wird auf folgende Weise vorbereitet:

- Die mechanische Vorbereitung umfasst die Verwendung eines Meißels, Hammers, Lochers oder eines anderen Werkzeugs, um unzuverlässige Betonbereiche zu entfernen.

- Die thermische Aufbereitung basiert auf dem Erhitzen der Oberfläche des Betonsockels mit einem Brenner auf eine Temperatur von 90 ° C. Durch das Rösten werden Verunreinigungen aus dem Kunststein entfernt. Nach der thermischen Aufbereitung folgt die mechanische oder hydraulische Aufbereitung.

- Die chemische Vorbereitung beinhaltet die Behandlung der Basis mit Reagenzien, sie wird dort verwendet, wo die mechanische Methode nicht angewendet werden kann.

- Die hydraulische Vorbereitung basiert auf der Verwendung von Geräten, die einen Hochdruck von bis zu 120 MPa erzeugen. Das Verfahren wird überall dort eingesetzt, wo es gefahrlos möglich ist, die Luftfeuchtigkeit zu erhöhen.

Der Zweck der Vorbereitung besteht darin, die gebrochenen Betonabschnitte zu entfernen. Optimale Schichtprobenahme bis zu 20 mm tief, Mindestbreite 100-150 mm.

Lösungsvorbereitung

Die trockene Zusammensetzung der Betonreparaturmischung wird mit Wasser verdünnt. Es ist optimal, einen Betonmischer für große Mengen zu verwenden, für eine kleine Charge - einen Bohrer mit einer Düse. Die zugesetzte Wassermenge ist in der Anleitung angegeben, normalerweise werden jedoch 0,13 Liter Flüssigkeit pro 1 kg Pulver zugesetzt.

Die Herstellung von Komposit-, Dichtungs- und Injektionsformulierungen beinhaltet das Mischen der Komponenten in einem sauberen Behälter. Die Proportionen sind in der Anleitung ähnlich angegeben.

Jede Lösung wird unter Berücksichtigung der Lebensdauer in der richtigen Menge zubereitet.

Beseitigung eines großen Mangels mit Schalung

Maßnahmen sind erforderlich, wenn große Schäden durch Bauherren repariert werden sollen. Die Schalung ist mit Brettern, Sperrholz ausgestattet, lange Abschnitte sind mit Stützen verstärkt, um Durchbiegungen zu vermeiden.

Die entstehenden Überstände werden abgetragen, technologische Fehlstellen durch Injektion abgedichtet.

Reparatur mit Kompositmassen

Die Technologie wird bei Bedarf verwendet, um die Struktur zu verstärken, ohne sie zu beschweren und die Geometrie zu verändern. Zuerst wird die Basis sandgestrahlt oder geschliffen, eine Epoxidgrundierung aufgetragen und bis zu 12 Stunden trocknen gelassen.

Die flüssige Mischung wird mit einer Rolle oder einem Pinsel aufgetragen. Wenn Sand in der Zusammensetzung vorhanden ist, wird er mit einer Regel oder Kelle eingeebnet.Nach dem Aushärten wird die restaurierte Oberfläche geschliffen, Epoxidharz wird mit einer Rolle aufgetragen, um die Poren zu verschließen.

Beseitigung von Rissen, flüssige Zusammensetzung, Füllung und Injektion

Die Reparatur von Rissen wird danach durchgeführt Beseitigung ihrer Ursachen Bildung, Wiederherstellung der Abdichtung, vollständige Trocknung des Untergrunds.

Die Methode hängt von der Tiefe des Defekts ab:

- Kleine spinnennetzförmige Risse werden beseitigt, indem flüssige Zusammensetzungen aufgetragen werden, die eine Schutzbeschichtung bilden.

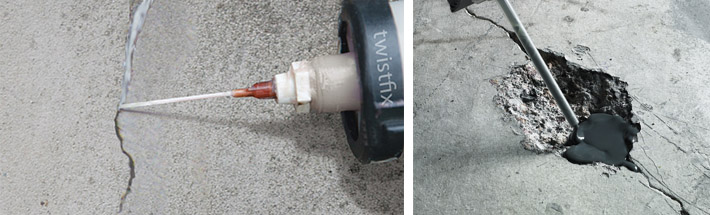

- Tiefe Risse auf beiden Seiten werden auf ca. 150-200 mm erweitert, auf 50-70 mm vertieft. Staub wird mit einem Kompressor aus den Rillen geblasen, eine Polymerzusammensetzung wird durch Injektion injiziert oder eine Dichtung wird platziert, die die Hohlräume mit faserverstärktem Beton füllt.

Die Zusammensetzung der Injektionsmischung und die Technologie ihrer Bereitstellung hängen von der Größe des Risses ab. Kleine Rillen werden mit einem pneumatischen Injektor gefüllt, der einen Druck von 0,2-0,3 MPa erzeugt. In Risse mit einer Tiefe von 450 mm oder mehr wird die Zusammensetzung mit einer Handpumpe, Packern, injiziert.

Der Arbeitsdruck wird auf 20 bar gehalten, kann dabei aber auf 40 bar erhöht werden. Das Gemisch wird bis zum Austritt aus dem in der Kluft installierten benachbarten Packer zugeführt.

Bereiche mit großen Rissen werden mit Ankern zusammengenäht, nach dem Einspritzen von Kanälen wird eine Mörtelschicht mit einer Dicke von etwa 20 mm über die gesamte Fläche des Untergrunds aufgetragen.

Thixotropes Torqueting-Verfahren

Damit thixotrope Mischungen fest auf dem Untergrund haften, muss dieser nach der Zubereitung eine raue Textur aufweisen. Die Betonoberfläche wird reichlich mit Wasser imprägniert und im nassen Zustand mit Erde behandelt.

In kleinen Bereichen wird die thixotrope Betoninstandsetzung manuell durchgeführt. Die Mischung wird mit Spachtel, Kelle oder Kelle aufgetragen. Auf großen Flächen wird die Torteting-Methode angewendet. Die thixotrope Mischung wird mit Druckluft oder einer Pneumobetonpumpe zugeführt.

Ein Arbeitsgang ermöglicht den Auftrag einer Schicht von bis zu 30 mm Dicke. Die Mischung wird auf einer rückgewinnbaren Unterlage egalisiert. Die Anzahl der Schichten sowie deren Dicke wird vom Projekt bestimmt.

Abdichten von Betonrissen an horizontalen und vertikalen Flächen, Betonreparaturmörtel

An den Wänden können Risse unterschiedliche Richtungen haben, meistens sind sie jedoch vertikal.

Das Auftreten dünner Risse mit einer Breite von weniger als 1 mm weist darauf hin, dass während des Baus in der Struktur oder im Sockel des Fundaments Arbeitsmängel, technologische Fehler oder falsch ausgewählte Materialien vorliegen.

Es ist notwendig, Korrekturmaßnahmen zum Verfüllen, Abdichten und zusätzlichen Verstärken von Steinstrukturen zu analysieren und durchzuführen.

Feine Risse im Beton können mit Epoxid oder flüssigem Zement abgedichtet werden. Das Verhältnis von Zement und feinstem Sand beträgt 1:1. Sand kann durch Steinmehl ersetzt werden, zum Beispiel Dolomit.

Bei Verwendung von Epoxid, dann muss der Riss vor dem Versiegeln gründlich ausgeblasen und getrocknet werden. Wenn Sie einen Zementmörtel verwenden, muss zuerst der Riss behandelt werden Tiefengrundierung oder zumindest mit Wasser befeuchten, Staub und Krümel entfernen.

Normalerweise dünner Rissspachtel. Mit dem Ende des Werkzeugs oder einer anderen dünnen Metallplatte sollten Sie versuchen, die Lösung so tief wie möglich tief in den Riss zu „drücken“. Danach wird die Oberfläche mit einem Spachtel eingeebnet.

Große Risse im Beton

Bei großen Spalten (mehrere mm oder mehr) kann dem Epoxidharz aus Kostengründen die gleiche Menge Quarzsand mit einem Anteil bis zu 1 mm zugesetzt werden.

Wenn Sie eine Zementmischung verwenden, können Sie vorgefertigten Zementkleber zum Kleben schwerer Platten kaufen oder die Zusammensetzung selbst herstellen, wie dies beim Bau eines künstlichen Felsens und im Artikel über Betonfliesen (Kleben von Betonfliesen) der Fall war.

In diesem Fall werden der Mischung neben Sand und Zement auch Zelluloseether und redispergierbares Pulver (RPP) zugesetzt, die in den Artikeln auf den Seiten bereits mehrfach beschrieben wurden.

Celluloseether akkumulieren und halten Wasser lange in der Lösung und geben ihr die Möglichkeit, alle notwendigen Reaktionen durchzuführen, um die notwendige Festigkeit des Kunststeins zu erhalten.

Mit RPP können Sie die Klebrigkeit der Klebelösung erhöhen und die Verbindung mit dem Stein verbessern. RPP ist eigentlich eine trockene Form von Latex, die in vielen Lacken und Farben sowie diversen Imprägnierungen vorkommt. Daher werden sie manchmal der Zementmischung zugesetzt, aber dies ist, wie Sie verstehen, viel weniger effektiv und kostspieliger als die Verwendung von reinem RPP.

Daher lösen die Meister dieses Problem auf sehr unterschiedliche Weise: Welche Art von Reparaturmischung für Beton soll verwendet werden?

Werkzeug zum Abdichten von Rissen im Beton

Nun ein paar Worte zu den Werkzeugen, die die Reparatur von Beton unterstützen und erleichtern.

Wenn Sie Epoxidharz verwenden, wird das Werkzeug zum Einweg. Daher können Sie als Spatel Plastikreste und dünnes Sperrholz verwenden. Sie können eine Spritze verwenden, aber sie muss höchstwahrscheinlich nach der Arbeit weggeworfen werden.

Anders sieht es aus, wenn Zementleim als Reparaturmischung für Beton verwendet wird. Es ist einfach, Geschirr für die weitere Verwendung daraus zu spülen.In diesem Fall gibt es zwei Möglichkeiten, einen Riss mit einer Spritze abzudichten.

Erste Option: Verwenden Sie eine Spritze zum Einfüllen von Maschinenöl oder eine große medizinische Spritze, die in einer Apotheke gekauft werden kann.

Zweite Möglichkeit: Verwenden Sie eine gebrauchte und gereinigte Tube Silikonkleber. Die Reste des alten Silikons lassen sich leicht entfernen, da sie nicht am Kunststoff der Tube haften bleiben. Der Kolben lässt sich auch leicht mit einer Metallstange oder einem langen Schraubendreher herausdrücken.

Wenn wir die Tube mit Zementkleber füllen und in die Klebepistole einbauen, erhalten wir ein hervorragendes wiederverwendbares kostenloses Werkzeug.

Unter Verwendung eines solchen Werkzeugs ist es einfach, die Reparaturzementmischung bis zu einer großen Tiefe in den Hohlraum eines Betonrisses einzuspritzen.

Ein solches Werkzeug kann auch zu dekorativen Zwecken verwendet werden: Füllen Sie die Fugen zwischen Fliesen auf Wegen und Spielplätzen oder bringen Sie ein Farbmuster an auf Betonoberfläche.

Manchmal werden Risse in Steinmauern mit Montageschaum versiegelt, wobei seine Eigenschaften einer erheblichen Ausdehnung und einer hochwertigen Füllung des Hohlraums genutzt werden. Von außen wird der Schaum mit Farbe in der Farbe der Wand gestrichen. Es schützt es auch vor ultravioletter Sonnenstrahlung.

Arten von Rissen und anderen Fehlern im Beton

Wenn es notwendig ist, eine Betondecke mit der Garantie einer langen Lebensdauer ohne weitere Verschlechterung wiederherzustellen, werden Zusammensetzungen auf Harzbasis in Betracht gezogen. Sie zeichnen sich durch gute Haftung, erhöhte Festigkeit aus und lassen keine Rissgröße zu. Außerdem sind solche Mischungen vielseitig einsetzbar. Ein weiterer Vorteil der Versiegelung von Rissen in Betonböden und -wänden mit dieser Methode ist die schnelle Trocknung der Zusammensetzung.

Bereiten Sie Werkzeuge und Materialien vor:

- Behälter zur Herstellung der Lösung;

- Spatel;

- Schleifer, diamantbeschichtete Scheiben;

- ein Staubsauger;

- Grundierung;

- Harzzusammensetzung;

- feinkörniger Sand.

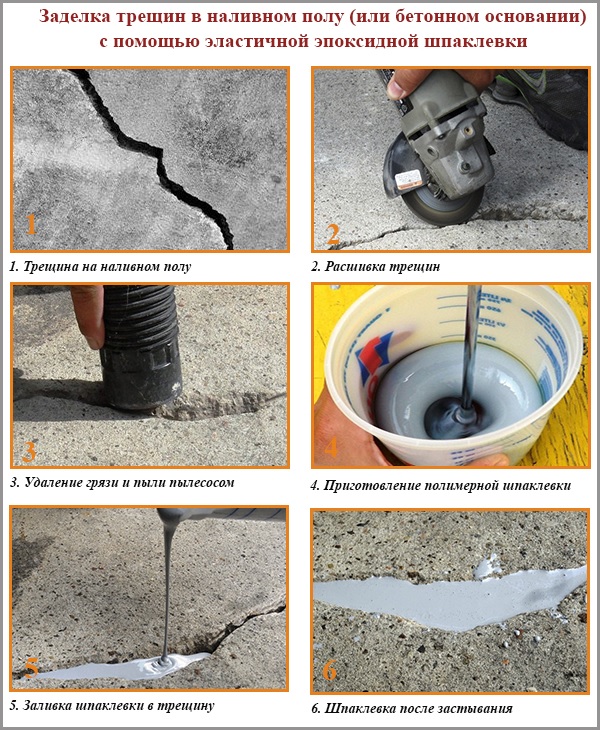

Die Abfolge der Maßnahmen für die Reparatur von Betondecken:

- Der Riss wird geflickt. In diesem Stadium werden mit einem Meißel und einem Hammer die deformierten Abschnitte der Beschichtung entlang des Spalts entfernt. Die empfohlene Leckbreite beträgt 5 mm oder mehr.

- Um die Beschichtung in diesem Bereich zu härten, werden mit einem Schleifer und einer Diamantscheibe Querrillen erzeugt. Sie sollten mit einer Stufe von nicht mehr als 400 mm angeordnet werden. Die Länge jeder Nut beträgt bis zu 150 mm. Ihre Breite entspricht der Dicke der Diamantscheibe.

- Mittels Staubsauger werden Schmutz, Baustaub entfernt.

- Die Rillen werden mit speziellen Klammern befestigt.

- Die Seitenflächen des Risses werden mit einer Grundierung behandelt. Ohne dieses Material ist eine ausreichende Festigkeit der Kupplung nicht gewährleistet.

- Da die Mischung auf Epoxidbasis schnell aushärtet, muss sie unmittelbar vor der Verwendung vorbereitet werden. Die Zusammensetzung sollte zusätzlich zu Harz Sand und einen Härter enthalten. Das Verhältnis der Komponenten ist in den Anweisungen des Herstellers für die Mischung angegeben.

- Der Riss ist mit Epoxid gefüllt. Einfrierzeit - 10 Minuten.

- Wenn die Lücke gefüllt ist, wird Sand auf die Mischung gestreut. Es wird vor Beendigung der Arbeit entfernt.

Epoxidharze zum Abdichten von Rissen in Beton. Wenn Risse im Beton gefüllt werden müssen, sollten Materialien mit erhöhter Festigkeit in Betracht gezogen werden. Diese beinhalten:

- Epoxidharz ED-16 und ED-20, das Kit enthält keinen Härter, daher wird es separat gekauft (Preis bis zu 500 Rubel), die Kosten für das Hauptmaterial betragen 2000 Rubel. für 3 kg Harz;

- Epoxy 520 (Hersteller Spolchemie), Preis 3500 Rubel. für 5 kg;

- UZIN KR 416 ist teurer als Analoga (2700 Rubel pro 0,75 kg), zeichnet sich jedoch durch erhöhte Zuverlässigkeit aus und wird in Deutschland hergestellt.

Risse treten auf großen und kleinen Baustellen auf, die starken Belastungen ausgesetzt sind oder unter ihrem eigenen Gewicht zusammenbrechen, und sich in gemäßigten oder extremen klimatischen Bedingungen befinden. Mängel werden nach mehreren Kriterien klassifiziert:

- Durch und oberflächlich, die tief und flach sein können.

- In der Breite - Risse im Beton können haarig (bis zu 1 mm), mittel (1-10 mm), breit und massiv (über 10 mm) sein.

- In Bezug auf die Bewehrung - mit teilweiser oder vollständiger Freilegung oder ohne Freilegung von Bewehrungsstäben. Die letztere Option ist möglich, wenn sich die Defekte entlang der Kanten der Struktur oder zwischen den Verstärkungselementen befinden.

- Nach Lage – lokal, vollflächig, an Kanten und Ecken.

- Je nach Zeitpunkt des Auftretens - Primärrisse, die während der Hydratation oder bei Schrumpfprozessen im Beton entstanden sind, und Sekundärrisse, die während des Betriebs aufgetreten sind.

- Je nach Auswirkung auf die Integrität des Objekts - keine Auswirkung, Verringerung der Festigkeit (5-50%), destruktiv (der Abfall des Festigkeitsniveaus der Struktur übersteigt 50%).

Injektion

Die Injektion basiert auf der Zufuhr spezieller Verbindungen unter Druck in die entstandenen Öffnungen, die die gebildeten Hohlräume vollständig ausfüllen und aushärten. Die Injektion der Füllmischung erfolgt durch pneumatische, elektrische oder mechanische Pumpen. Ihre konstruktiven Möglichkeiten sind auf eine klare Dosierung der Injektionskomponenten unter Beibehaltung des erforderlichen Druckniveaus ausgelegt.Das Injektionsmaterial sind Polymer-Zement-Materialien, Epoxidharz. Dazu werden beidseitig entlang des Risses Löcher in den Beton gebohrt und Packer eingebaut, durch die die Injektionsmasse zugeführt wird (Bild 1).

Abdichtung

Versiegeln - Füllen der gebildeten Risse mit einer speziellen Verbindung, die die Dichtheit gewährleistet. Dazu wird mit einem Hammer auf die Schadstelle geklopft, um den Korrosionsgrad festzustellen. Auf jeder Seite des Risses wird beschädigtes Material um etwa 30 cm entfernt. Die vorbereitete Fläche ist staubfrei. Darauf wird mit einem Spachtel oder einer Kelle eine Reparatur-Dichtungsmischung für Beton aufgetragen. Eine solche Mischung kann bestehen aus:

- Zementsandmörtel mit Weichmachern;

- Epoxidharz;

- Dichtstoff auf Polyurethanbasis.

Klassifizierung von Betonschäden

Durch verschiedene innere und äußere Einflüsse (siehe Tabelle 1) kann Beton reißen. Dies gilt für große und kleine Gegenstände, die durch äußere Belastungen oder durch ihr Eigengewicht unter Spannung stehen. Um zu verstehen, warum Beton nach dem Gießen reißt, müssen Sie zunächst die Klassifizierung von Rissen kennen.

Abplatzungen und Risse im Beton variieren:

-

von Natur aus - durch und oberflächlich (tief und flach). Zur Bestimmung der Tiefe werden Sonden verschiedener Typen, Ultraschallgeräte verwendet;

-

in der Breite - mikroskopisch (haarig), mittel (über 1 mm), breit, massiv (mehr als 10 mm). Zur Bestimmung der Rissbreite werden Messgeräte unterschiedlicher Genauigkeit und Art verwendet;

- durch Freilegen von Bewehrungselementen - Beitrag zur Korrosion (an der Bewehrung mit ihrer vollständigen oder teilweisen Freilegung) und Durchgang zwischen den Bewehrungselementen (an den Rändern dazwischen);

-

zum Zeitpunkt der Bildung - primär (während der Hydratation, Schrumpfung der Betonmischung) und sekundär (während der Operation Strukturen);

- nach Standort - an den Ecken und Kanten eines Betonobjekts, über die gesamte Oberfläche, im gesamten Volumen, lokal (z. B. im Bereich der aufgebrachten Spannung oder periodischen mechanischen Einwirkungen);

- entsprechend dem Grad der Auswirkung auf die Struktur - Verringerung der Festigkeit (5 ... 50%), destruktiv (Verringerung der Festigkeit über 50%).

Wichtig: Wenn die erwarteten Betonier- und Betriebsbedingungen verletzt werden, ist das Auftreten von Rissen unvermeidlich, daher ist in den Auslegungsbedingungen ein Spielraum von 10 ... 30% enthalten.

Arten von Rissen und die Gründe für ihre Entstehung

Wenn der Schaden im Querschnitt eine Breite von 1-2 mm hat, wird dies als akzeptables und sicheres Phänomen angesehen. Wenn der Parameter 5 mm überschreitet, lohnt es sich, Spezialisten für eine Untersuchung zu kontaktieren. Es umfasst eine Analyse des aktuellen Zustands des Bauwerks, die Identifizierung von Bedrohungen und die Abgabe von Empfehlungen, wie ein Riss in einem Ziegel geschlossen werden kann Hauswand draußen, innen, Winter oder Sommer.

vertikal

Dem Auftreten solcher Spalten gehen Fehlkalkulationen von Designern und Fehler von Bauherren voraus. Die Gründe sind die Nichteinhaltung von Dehnungsfugen, übermäßige Belastung von Stürzen und Trennwänden, schlechte Qualität der Beton- und Mauerwerksmischung. Manifestationen von Verstößen treten im Winter häufiger auf.

Vertikal geteilter Typ

Horizontal

Solche Risse treten häufiger in Mauermörtel auf.Der Grund dafür ist Schrumpfung. Dies kann das Fundament aufgrund von Gebäude- oder Grundwasserdruck, belasteten Bauwerken betreffen. In dieser Situation wird das Haus oft um den Umfang gezogen. Wenn die Spaltbreite weniger als 5 mm beträgt, dann ist eine solche Entscheidung falsch.

durch

Solche Mängel gelten als die gefährlichsten, daher wird das Gebäude in diesem Fall häufig in den Notfallstatus versetzt. Durchgangslöcher entstehen durch Verformung des Fundaments. In diesem Fall wird nicht die Schrumpfung zur Ursache, sondern ein Naturelement oder ein umstürzender Baum, eine Explosion.

Durch Schäden an Ziegelstrukturen

Schrumpfen

Diese Art von Schaden wird auch als Haarschaden bezeichnet. Hier gibt es eine Verformung des Fundaments und des Hauptteils des Gebäudes, einschließlich des Daches. Die Verhinderung der Rissbildung ist ein kompetenter Ansatz für die Auswahl des Betonmörtels und die Einhaltung der Bautechnologien.

Levelschaden

Es ist nicht ungewöhnlich, dass Insassen Schäden an nivellierten Strukturen erleiden. In diesem Fall ist es auch vor der Reparatur von Rissen im Putz an der Wand erforderlich, dies festzustellen Gründe für ihr Erscheinen. Sie laufen auf eine Verletzung des technologischen Prozesses des Verputzens hinaus. Insbesondere: heterogene Zusammensetzung, Überdicke bei einlagigem Auftrag, fehlende Verstärkung.

Risse im Putz durch Schrumpfung des Gebäudes

Mehr zu den Hauptgründen

Eine Reihe von Gründen, die zur Zerstörung führen, sind identisch für Ziegelwände, Schaumblöcke, Platten, Beton- und Putzkonstruktionen. Bei Neubauten treten relativ schneller Probleme wegen Nichteinhaltung von Baufristen auf als bei Altbauten. An der heutigen Schrumpfung des Skeletts wird ein seltener Kunde oder Entwickler die Arbeit für eine ganze Saison einstellen.Infolgedessen werden der Einbau von Fenstern und Ausbauarbeiten in einem noch in Bewegung befindlichen Gebäude durchgeführt.

Risse an einer Backsteinfassade in einem Neubau

Der zweite häufige Grund ist die Qualität geodätischer Vermessungen. Die Wahl einer konstruktiven Lösung, Baumaterialien, zusätzlicher Maßnahmen zur Sicherung der Dauerhaftigkeit der geplanten Anlage hängt von den Ergebnissen der Untersuchungen und Untersuchungen ab. Häufiger treten Probleme aufgrund der Vernachlässigung von instabilem Boden und Grundwasser auf.

Die Liste der häufigsten Gründe enthält auch die falsche Vorgehensweise beim Verputzen von Wänden. Aus Zeitgründen wird oft auf feuchtem Untergrund gearbeitet, wenn Böden und Decken noch nicht ausgetrocknet sind. Um die Kostenschätzung zu reduzieren, werden minderwertige Verstärkungsmaterialien, Grundierungen und Ausgleichsmischungen verwendet. Um nicht lange mit dem vollständigen Trocknen der aufgetragenen Schicht zu rechnen, wird eine zusätzliche Belüftung mit Heizung geschaffen, die Beschichtung wird in einem Durchgang über die empfohlenen Grenzen hinaus gebildet.

Verputzen von Wänden ohne Armierungsgewebe

Langfristige Reparatur von Defekten

Bei der Entscheidung, wie Risse im Beton für lange Zeit repariert werden sollen, sollten Sie auf diese Methode zur Verarbeitung von Fehlern achten. Harz und darauf basierende Versiegelungsmischungen eignen sich für die Sanierung von Estrichen, Blindbereichen und diversen betonierten Flächen oder horizontalen Flächen

Das Reparieren von Rissen in Beton unter Verwendung solcher Verbindungen hat mehrere Vorteile. Dies ist vor allem die Billigkeit der Mischungen sowie ihre schnelle Trocknung. Auf der anderen Seite ermöglicht Ihnen das Harz, die Nähte sicher zu fixieren und sie vor einer weiteren Zunahme zu bewahren.

Um Fehler zu beseitigen, müssen Sie also Folgendes vorbereiten:

- Winkelschleifer und diamantbeschichtete Scheiben;

- ein Staubsauger;

- spatel und eine Rinne zum Verdünnen der Zusammensetzung;

- Grundierung für Beton;

- Epoxid (Basis A und Härter B);

- Feinkörniger gesiebter Sand.

Bevor Sie den Riss schließen, müssen Sie ihn von Staub und Schmutz reinigen. Danach führen wir die Terminierung in folgender Reihenfolge durch:

- Wir machen Rissfugen. In diesem Fall muss die Breite der entstehenden Aussparung mindestens 5 mm betragen.

- Mit Hilfe einer Schleifmaschine schneiden wir Quernähte in Beton mit einer Stufe von 400 mm (die Länge der Rillen beträgt ca. 100-150 mm).

- Wir entfernen die lose Betonschicht und entstauben die Oberfläche mit einem Staubsauger.

- Wir behandeln die Oberfläche des Defekts mit einer Grundierung und fixieren die Querrillen mit Reparaturklammern.

- Wir bereiten eine Lösung aus Harz (Basis), Härter und Sand gemäß den Anweisungen auf der Verpackung mit der Zusammensetzung vor.

- Wir schließen den Defekt mit der resultierenden Mischung und ebnen die Oberfläche schnell ein, da die Abbindezeit des Harzes nur 10 Minuten beträgt.

Danach wird empfohlen, die Oberfläche mit Sand zu bedecken, der mit einem Staubsauger entfernt werden muss, bevor die Basis gefüllt oder mit einem Veredelungsmaterial bedeckt wird.

Die besten Epoxidverbindungen

Wenn wir über die besten Materialien zur Reparatur von Rissen in Betonwänden und anderen Oberflächen sprechen, dann sind die heute effektivsten:

- Epoxidharz der inländischen Produktion ED-16 und ED-20 kostet etwa 2.000 pro 3 kg. Der Härter muss separat gekauft werden (es kostet etwa 300-500 Rubel).

- Epoxidharz 520 des tschechischen Herstellers Spolchemie im Wert von 3.500 Rubel pro 5 kg.

- Deutsche Zusammensetzung UZIN KR 416, die 2.700 Rubel für 0,75 kg kostet.

Auch Zusammensetzungen des italienischen Herstellers Sika sind sehr beliebt.

Es ist jedoch zu beachten, dass diese Methode der Fehlerkorrektur nicht für die Bearbeitung von Löchern geeignet ist, die sich in Betonuntergründen bilden, die unter starkem Wasserdruck stehen. In diesem Fall lohnt es sich, ein Dichtmittel zu verwenden.

So decken Sie die Nähte in der Vertiefung zwischen den Ringen ab

Verwenden Sie keinen Schaum oder Epoxid zum Abdichten von Fugen.

Auch bei verschiedenen Dichtmitteln sollten Sie vorsichtig sein. Solche Dichtungsmaterialien bringen möglicherweise nicht die gewünschte Wirkung und verderben auch das Trinkwasser.

Zum Abdichten Nähte zwischen den Ringen Sie können normalen Zement mit Sand verwenden. Dies wird der billigste Weg sein, aber nicht der dauerhafteste. Unter dem Einfluss von Feuchtigkeit und Kälte brechen solche Nähte sehr schnell zusammen.

Für zusätzliche Festigkeit kann der Lösung flüssiges Glas zugesetzt werden. Es ist zu beachten, dass die Lösung bei Zugabe von flüssigem Glas schnell aushärtet.

Wenn Wasser aus den Nähten sickert, ist der Zementmörtel überhaupt nicht geeignet. Eine solche Mischung hat einfach keine Zeit zum Aushärten und wird durch den Wasserdruck gewaschen. In diesem Fall benötigen Sie eine hydraulische Dichtung. Dies ist eine speziell entwickelte Lösung, die keine Angst vor Temperaturänderungen hat, überhaupt kein Wasser durchlässt und sich beim Trocknen ausdehnt.

Wenn sich herausstellt, dass die Nähte nach der Reinigung von Schmutz, Schutt und abgesplittertem Beton zu tief und breit sind, werden sie mit Jute-, Hanf- oder Leinenseilen verstopft, die mit einer speziellen für die Abdichtung geeigneten Verbindung imprägniert sind.

Es ist am bequemsten, ein Seil mit einem Holzspatel und einem Hammer abzudichten oder mit anderen Worten in einen Schlitz zu hämmern. Anschließend wird der verbleibende Raum mit einer hydraulischen Dichtung abgedichtet. Versiegelung trocken Nähte werden mit Zementmörtel ausgeführt. Diese Vorgehensweise spart Geld und deckt Risse und Nähte zuverlässig ab.