- Grundlegende Strukturelemente

- Windrad

- Mast

- Generator

- Welche Windmühlen wählen

- Materialauswahl

- Aus PVC-Rohr

- Aluminium

- Glasfaser

- Herstellung von Statoren

- So bauen Sie selbst einen vertikalen Windgenerator

- Vertikaler Windgenerator zum Selbermachen

- Gebrauchte Materialien und Geräte

- Eine vertikale Windmühle bauen

- DIY-Generator

- Montageprozess

- Hauptmerkmale

- Klingen für PVC-Rohre

- Wir bauen eine Windmühle mit unseren eigenen Händen

- Das Funktionsprinzip der Windkraftanlage

- Merkmale der Herstellung von Rotorblättern für einen Windgenerator mit eigenen Händen aus verschiedenen Materialien

- Chinesische elektronische Alternative

Grundlegende Strukturelemente

Trotz der großen Vielfalt an Windkraftanlagen und Verfahren zu ihrer Herstellung bestehen sie alle aus den gleichen Konstruktionselementen.

Windrad

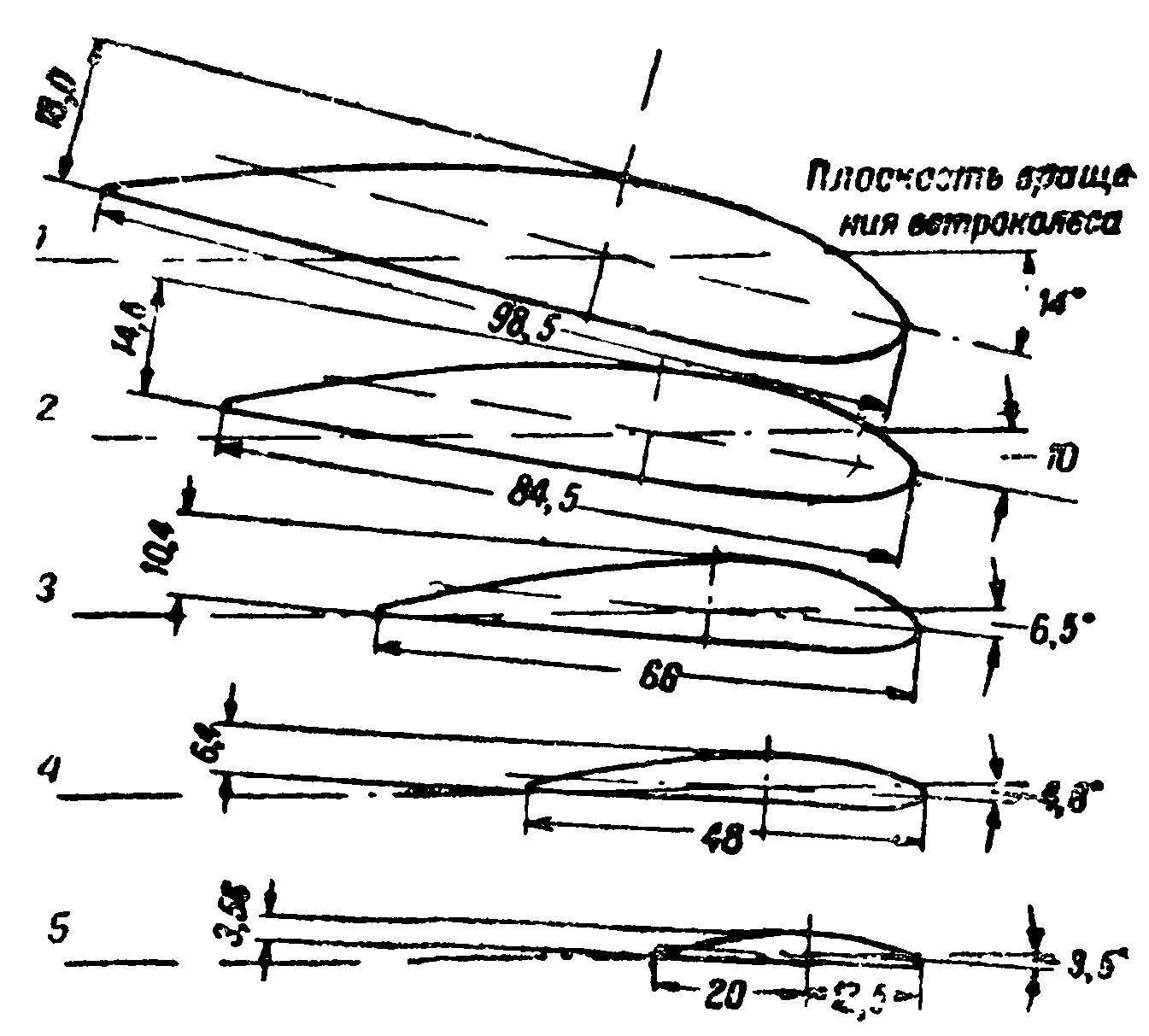

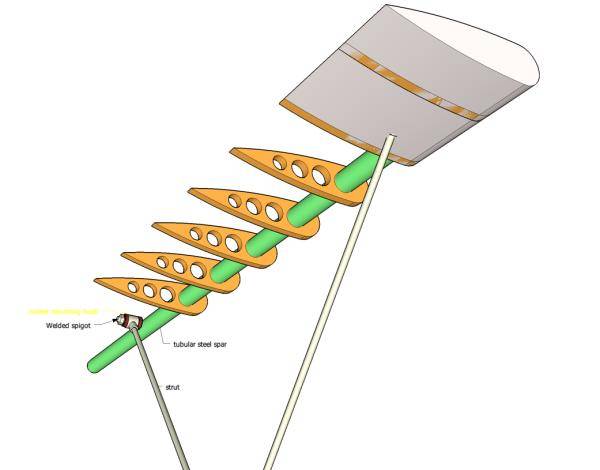

Rotorblätter gelten als eines der wichtigsten Elemente einer Windkraftanlage. Ihr Design beeinflusst den Betrieb anderer Komponenten des Generators. Zur Herstellung von Klingen werden verschiedene Materialien verwendet.

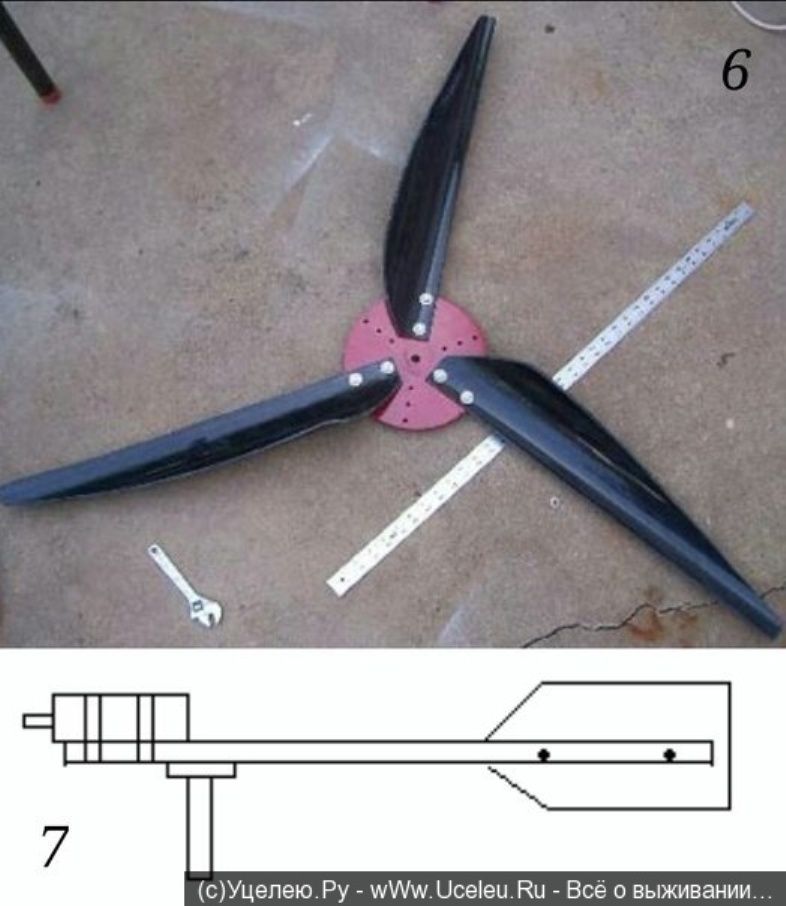

Vor der Herstellung müssen Sie die Länge der Klinge berechnen. Wird ein Rohr zur Fertigung genommen, so muss sein Durchmesser mindestens 20 cm betragen, bei einer geplanten Klingenlänge von 1 Meter. Als nächstes wird das Rohr mit einer Stichsäge in 4 Teile geschnitten.Aus einem Teil wird eine Schablone hergestellt, nach der die restlichen Klingen geschnitten werden. Danach werden sie auf einer gemeinsamen Scheibe montiert und die gesamte Struktur auf der Generatorwelle befestigt. Das montierte Windrad muss ausgewuchtet werden. Das Auswuchten muss in einem windgeschützten Raum durchgeführt werden. Wenn der Vorgang korrekt ausgeführt wird, dreht sich das Rad nicht spontan. Bei einer spontanen Drehung der Schaufeln werden diese unterminiert, bis die gesamte Struktur im Gleichgewicht ist. Ganz zum Schluss wird die Rotationsgenauigkeit der Schaufeln überprüft. Sie sollten sich ohne Verzerrungen in derselben Ebene drehen. Der zulässige Fehler beträgt 2 mm.

Mast

Das nächste Strukturelement der Windenergieanlage ist der Mast. Meistens wird es aus einer alten Wasserleitung hergestellt, deren Durchmesser nicht 15 cm betragen sollte, aber die Länge bis zu 7 Meter betragen sollte. Befinden sich Bauwerke oder Gebäude im Umkreis von 30 Metern um den geplanten Aufstellungsort, wird in diesem Fall der Mast erhöht.

Damit die gesamte Anlage so effizient wie möglich arbeitet, erhebt sich das Schaufelrad um mindestens 1 Meter über die umgebenden Hindernisse. Nach der Installation werden der Mastfuß und die Heringe zur Befestigung der Abspannseile mit Beton ausgegossen. Als Verlängerung wird empfohlen, ein galvanisiertes Kabel mit einem Durchmesser von 6 mm zu verwenden.

Generator

Für eine Windkraftanlage können Sie jeden Autogenerator verwenden, am besten mit einer höheren Leistung. Sie alle haben ein identisches Design und müssen geändert werden. Eine ähnliche Änderung eines Autogenerators für eine Windmühle beinhaltet das Umwickeln des Statorleiters sowie die Herstellung eines Rotors mit Neodym-Magneten.Um sie sicher zu befestigen, müssen Sie Löcher in die Rotorpole bohren. Der Einbau der Magnete erfolgt mit Polwechsel. Der Rotor selbst ist in Papier eingewickelt, und alle Hohlräume, die sich zwischen den Magneten bilden, sind mit Epoxid gefüllt.

Beim Kleben von Magneten ist deren Polarität zu beachten. Daher ist der Rotor mit einer Stromquelle verbunden. Der mitgelieferte Rotor erzeugt ein Magnetfeld und jeder Magnet wird an der angezogenen Seite festgeklebt.

Zum Anschluss des Rotors können Sie jedes Netzteil mit einer Spannung von 12 Volt und einer Stromstärke von 1 bis 3 Ampere verwenden. Die Verbindung erfolgt so, dass der abnehmbare Ring, der sich näher an den Zähnen befindet, ein Minus ist und die positive Seite sich näher am Ende des Rotors befindet. Magnete, die in den Lücken des Rotors oder der Reißzähne installiert sind, bewirken, dass sich der Generator selbst erregt, und dies wird als ihre Hauptfunktion angesehen.

Gleich zu Beginn der Drehung des Rotors beginnen die Magnete, den Strom im Generator anzuregen, der auch in die Spule eintritt, was zu einer Erhöhung der Magnetfelder der Reißzähne führt. Dadurch erzeugt der Generator einen Strom mit einem noch größeren Wert. Es stellt sich eine Art Stromkreislauf heraus, wenn der Generator erregt und von seinem eigenen Rotor weiter angetrieben wird, auf dem elektromagnetische Pole installiert sind. Der zusammengebaute Generator muss getestet werden und Messungen der erhaltenen Ausgangsdaten müssen durchgeführt werden. Wenn das Gerät bei 300 U/min ungefähr 30 Volt erzeugt, wird dies als normales Ergebnis angesehen.

Welche Windmühlen wählen

Nun, für diejenigen, die weit entfernt von Umspannwerken und VL-0,4 kV leben, lohnt es sich, die leistungsstärksten Windmühlenmodelle zu kaufen, die Sie sich leisten können.Denn von der auf den Bildern angegebenen Leistung erhalten Sie nicht mehr als 15%.

Eine andere Kategorie von Verbrauchern entscheidet sich zu Recht nicht für chinesische Fabrikmodelle, sondern bevorzugt im Gegenteil hausgemachte Windmühlen von autodidaktischen Meistern. Es hat auch seine Vorteile.

Die Erfinder solcher Geräte sind größtenteils kompetente und verantwortungsbewusste Leute. Und in fast 100 % der Fälle können sie die Installation problemlos zurückgeben, wenn etwas schief gelaufen ist oder repariert werden muss. Das wird definitiv kein Problem sein.

In industriellen chinesischen Windmühlen ist das Aussehen sicherlich hübscher. Und wenn Sie sich dennoch für den Kauf entscheiden, führen Sie sofort nach der Überprüfung mit einer elektrischen Bohrmaschine eine vorbeugende Wartung durch und ersetzen Sie chinesischen Schrott durch Lager mit hochwertigem Fett.

Wenn sich in Ihrer Nähe große Vogelnester befinden, schadet es nicht, einen zusätzlichen Messersatz zu kaufen.

Küken fallen manchmal unter den Vertrieb einer sich drehenden "Mini-Mühle". Kunststoffklingen brechen und Metallklingen verbiegen.

Und ich möchte mit der Weisheit der Benutzer enden, die nicht auf alle Argumente gehört haben und auf alle oben beschriebenen Probleme gestoßen sind. Denken Sie daran, die teuerste Wetterfahne für ein Haus ist eine Windkraftanlage!

Materialauswahl

Die Blätter für eine Windvorrichtung können aus jedem mehr oder weniger geeigneten Material hergestellt werden, zum Beispiel:

Aus PVC-Rohr

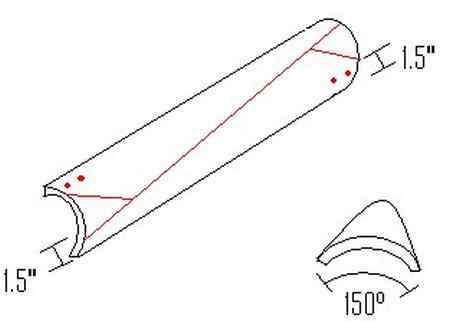

Es ist wahrscheinlich am einfachsten, Klingen aus diesem Material zu bauen. PVC-Rohre finden Sie in jedem Baumarkt. Es sollten Rohre ausgewählt werden, die für die Kanalisation mit Druck oder eine Gasleitung ausgelegt sind. Andernfalls kann der Luftstrom bei starkem Wind die Blätter verformen und sie gegen den Generatormast beschädigen.

Die Blätter einer Windkraftanlage sind starken Belastungen durch Fliehkraft ausgesetzt, und je länger die Blätter sind, desto größer ist die Belastung.

Die Klingenkante eines zweiblättrigen Rades eines Heimwindgenerators dreht sich mit einer Geschwindigkeit von Hunderten von Metern pro Sekunde, so schnell fliegt eine Kugel aus einer Pistole. Diese Geschwindigkeit kann zum Reißen von PVC-Rohren führen. Das ist besonders gefährlich, weil umherfliegende Rohrsplitter Menschen töten oder schwer verletzen können.

Sie können aus der Situation herauskommen, indem Sie die Klingen maximal kürzen und ihre Anzahl erhöhen. Das Windrad mit mehreren Blättern ist leichter auszugleichen und weniger laut

Von nicht geringer Bedeutung ist die Dicke der Wände der Rohre. Beispielsweise sollte bei einem Windrad mit sechs Flügeln aus PVC-Rohr mit einem Durchmesser von zwei Metern ihre Dicke nicht weniger als 4 Millimeter betragen. Um das Design der Klingen für einen Heimwerker zu berechnen, können Sie vorgefertigte Tabellen und Vorlagen verwenden

Um das Design der Klingen für einen Heimwerker zu berechnen, können Sie vorgefertigte Tabellen und Vorlagen verwenden.

Die Schablone sollte aus Papier bestehen, an der Pfeife befestigt und eingekreist werden. Dies sollte so oft durchgeführt werden, wie Blätter an der Windkraftanlage vorhanden sind. Mit einer Stichsäge muss das Rohr gemäß den Markierungen geschnitten werden - die Klingen sind fast fertig. Die Kanten der Rohre sind poliert, die Ecken und Enden abgerundet, damit die Windmühle schön aussieht und weniger Lärm macht.

Aus Stahl sollte eine Scheibe mit sechs Streifen hergestellt werden, die die Rolle einer Struktur spielt, die die Schaufeln kombiniert und das Rad an der Turbine befestigt.

Abmessungen und Form der Verbindungskonstruktion müssen dem Generatortyp und Gleichstrom entsprechen, der im Windpark verwendet wird.Stahl muss so dick gewählt werden, dass er sich bei Windeinwirkung nicht verformt.

Aluminium

Im Vergleich zu PVC-Rohren sind Aluminiumrohre sowohl biege- als auch reißfester. Ihr Nachteil liegt in ihrem großen Gewicht, das Maßnahmen erfordert, um die Stabilität der gesamten Struktur als Ganzes zu gewährleisten. Außerdem sollten Sie das Rad sorgfältig auswuchten.

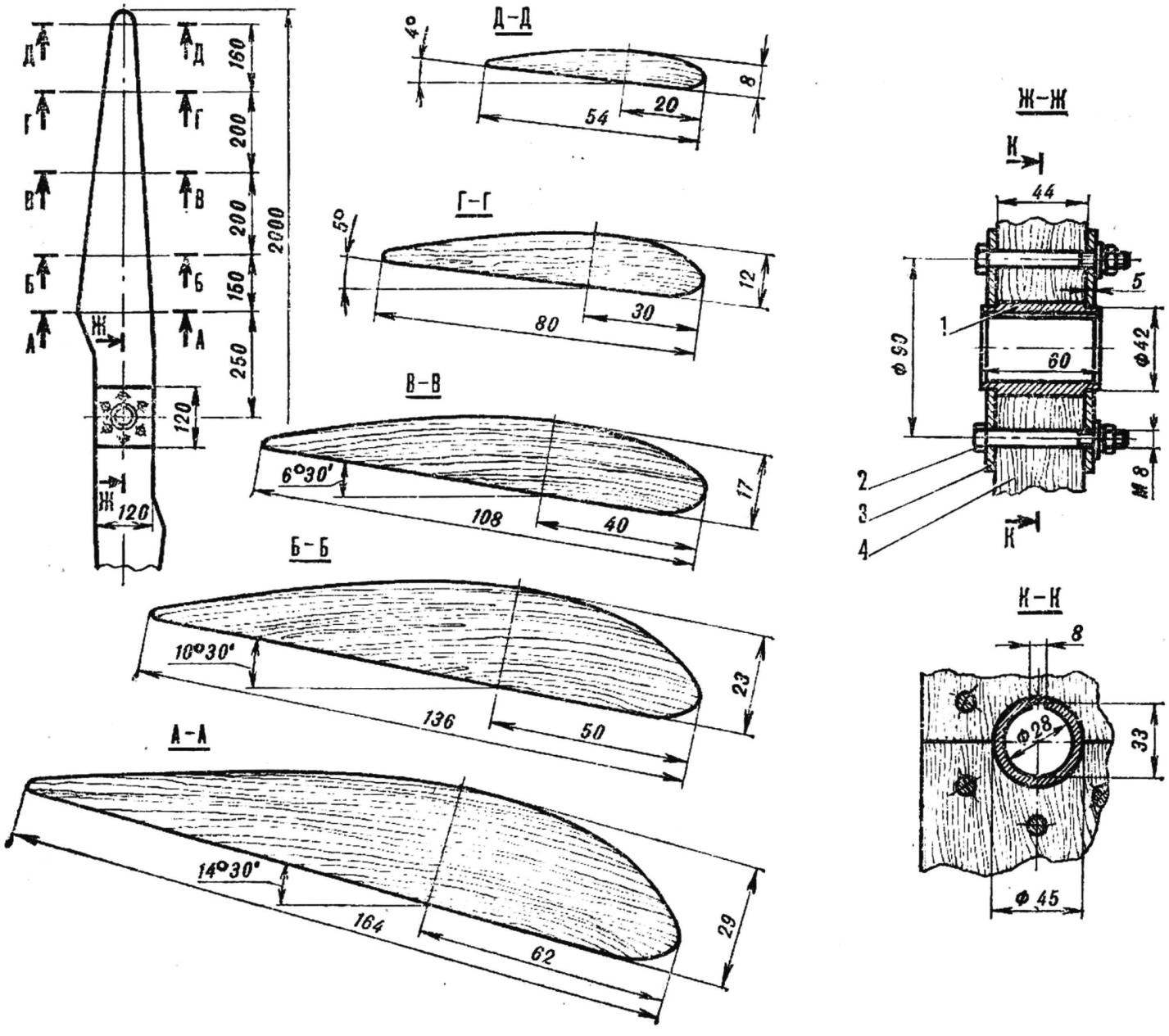

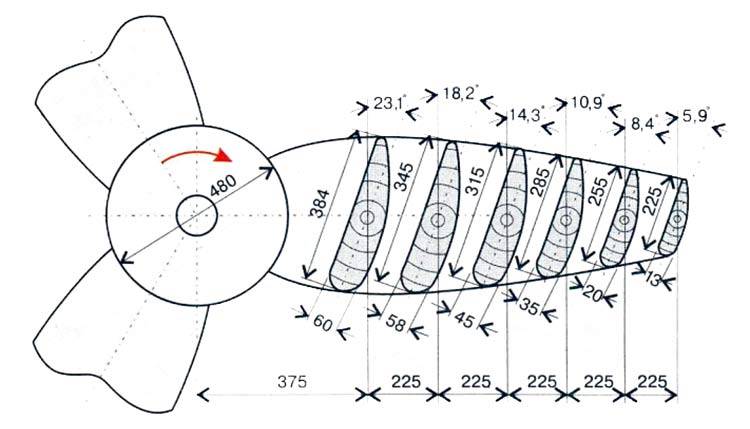

Betrachten Sie die Merkmale der Ausführung von Aluminiumblättern für ein Windrad mit sechs Blättern.

Gemäß der Vorlage sollte ein Sperrholzmuster hergestellt werden. Schneiden Sie bereits nach der Schablone aus einem Aluminiumblech Klingenrohlinge in Höhe von sechs Stück. Die zukünftige Klinge wird in eine Rutsche mit einer Tiefe von 10 Millimetern gerollt, während die Scrollachse mit der Längsachse des Werkstücks einen Winkel von 10 Grad bilden soll. Diese Manipulationen verleihen den Blättern akzeptable aerodynamische Parameter. An der Innenseite der Klinge ist eine Gewindehülse angebracht.

Der Verbindungsmechanismus eines Windrads mit Aluminiumflügeln hat im Gegensatz zu einem Rad mit Flügeln aus PVC-Rohren keine Streifen auf der Scheibe, sondern Stifte, das sind Stücke einer Stahlstange mit einem Gewinde, das für das Gewinde der Buchsen geeignet ist.

Glasfaser

Blätter aus Fiberglas-spezifischem Fiberglas sind aufgrund ihrer aerodynamischen Parameter, Festigkeit und ihres Gewichts am fehlerlosesten. Diese Klingen sind am schwierigsten zu konstruieren, da Sie in der Lage sein müssen, Holz und Glasfaser zu verarbeiten.

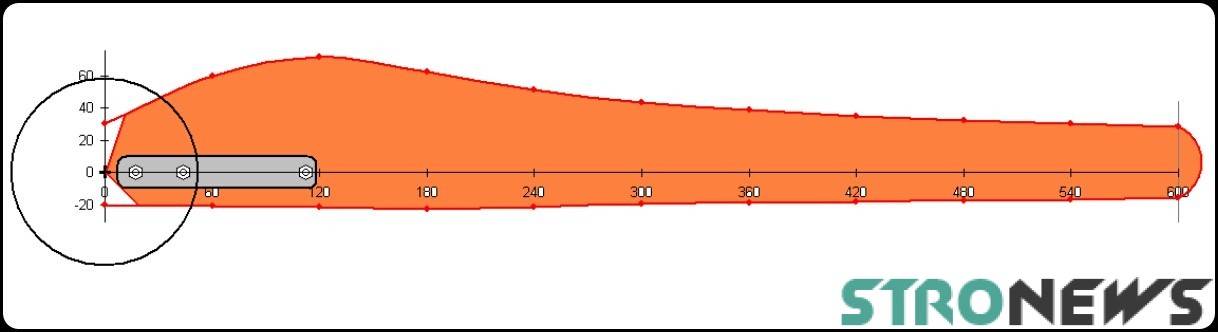

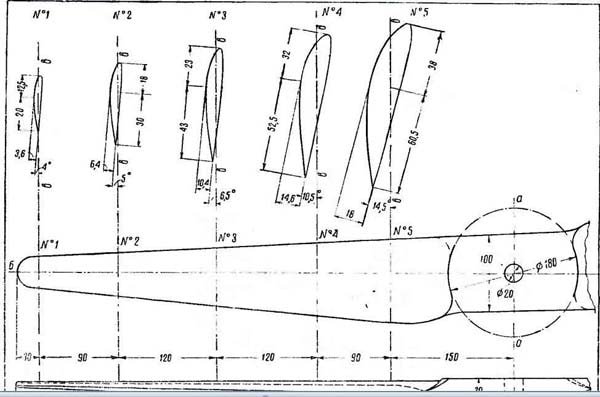

Wir werden die Implementierung von Glasfaserblättern für ein Rad mit einem Durchmesser von zwei Metern in Betracht ziehen.

Bei der Umsetzung der Holzmatrix sollte der gewissenhafteste Ansatz gewählt werden.Es wird nach der fertigen Schablone aus den Stäben gefräst und dient als Klingenmodell. Nachdem Sie die Arbeit an der Matrix beendet haben, können Sie mit der Herstellung von Klingen beginnen, die aus zwei Teilen bestehen.

Zuerst muss die Matrix mit Wachs behandelt werden, eine ihrer Seiten sollte mit Epoxidharz beschichtet und Glasfaser darauf verteilt werden. Tragen Sie erneut Epoxid darauf auf und erneut eine Schicht Glasfaser. Die Anzahl der Schichten kann drei oder vier betragen.

Dann müssen Sie den resultierenden Zug etwa einen Tag lang direkt auf der Matrix halten, bis er vollständig getrocknet ist. Ein Teil der Klinge ist also fertig. Auf der anderen Seite der Matrix wird dieselbe Abfolge von Aktionen ausgeführt.

Die fertigen Teile der Schaufeln sollten mit Epoxid verbunden werden. Im Inneren können Sie einen Holzkorken einsetzen und mit Klebstoff befestigen. Dadurch werden die Blätter an der Radnabe befestigt. In den Stecker sollte eine Gewindebuchse eingesetzt werden. Der Verbindungsknoten wird auf die gleiche Weise wie in den vorherigen Beispielen zum Hub.

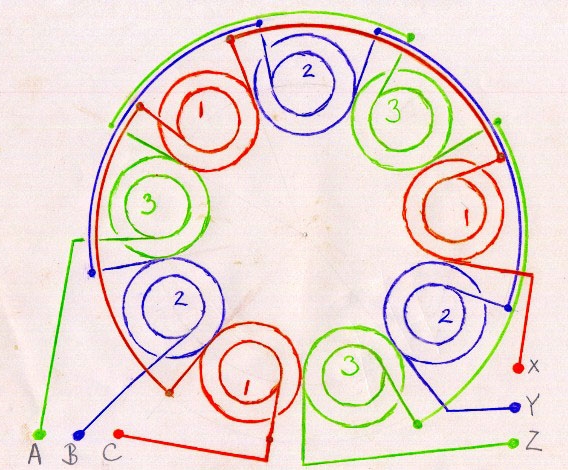

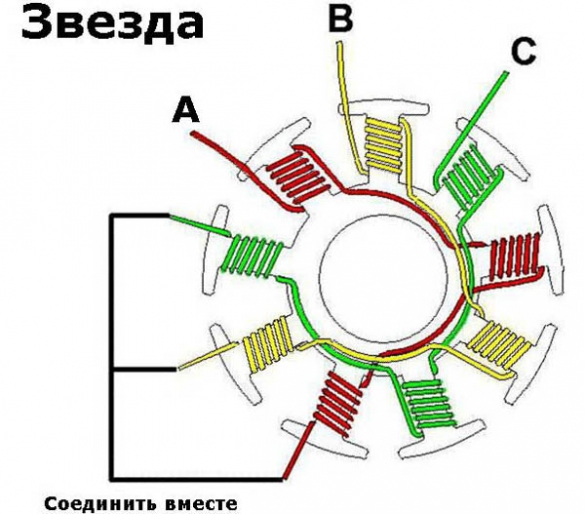

Herstellung von Statoren

Wie Sie auf dem Foto sehen können, haben die Spulen die Form eines länglichen Wassertropfens. Dies geschieht so, dass die Bewegungsrichtung der Magnete senkrecht zu den langen Seitenabschnitten der Spule ist (hier wird die maximale EMK induziert).

Bei runden Magneten sollte der Innendurchmesser der Spule ungefähr dem Durchmesser des Magneten entsprechen. Wenn quadratische Magnete verwendet werden, müssen die Spulenwicklungen so konfiguriert werden, dass die Magnete die geraden Längen der Wicklungen überlappen. Der Einbau längerer Magnete ist wenig sinnvoll, da die maximalen EMF-Werte nur in den Abschnitten des Leiters auftreten, die senkrecht zur Richtung des Magnetfelds liegen.

Die Herstellung des Stators beginnt mit dem Wickeln der Spulen.Spulen lassen sich am einfachsten nach einer vorbereiteten Schablone wickeln. Vorlagen sind sehr unterschiedlich: von kleinen Handwerkzeugen bis hin zu hausgemachten Miniaturmaschinen.

Die Spulen jeder einzelnen Phase sind miteinander in Reihe geschaltet: Das Ende der ersten Spule ist mit dem Anfang der vierten verbunden, das Ende der vierten mit dem Anfang der siebten usw.

Denken Sie daran, dass beim Anschluss der Phasen nach dem „Stern“ -Schema die Enden der Wicklungen (Phasen) des Geräts an einen gemeinsamen Knoten angeschlossen sind, der der Neutralleiter des Generators ist. In diesem Fall werden drei freie Drähte (der Beginn jeder Phase) mit einer dreiphasigen Diodenbrücke verbunden.

Wenn alle Spulen zu einem einzigen Stromkreis zusammengesetzt sind, können Sie eine Form zum Gießen des Stators vorbereiten. Danach tauchen wir das gesamte elektrische Teil in die Form und füllen es mit Epoxid.

Aleksej2011

Als nächstes poste ich ein Foto des fertigen Stators. Gefüllt mit normalem Epoxid. Oben und unten habe ich Glasfaser angebracht. Der Außendurchmesser des Stators beträgt 280 mm, die Innenbohrung 70 mm.

So bauen Sie selbst einen vertikalen Windgenerator

Die Eigenfertigung eines Windgenerators ist durchaus möglich, wenn auch nicht so einfach, wie es auf den ersten Blick erscheinen mag. Sie müssen entweder die gesamte Ausrüstung zusammenbauen, was sehr schwierig ist, oder einige ihrer Elemente kaufen, was ziemlich teuer ist. Das Kit kann enthalten:

- Windgenerator

- Wandler

- Regler

- Batteriepack

- Drähte, Kabel, Zubehör

Die beste Option wäre der teilweise Kauf von fertigen Geräten, teilweise DIY-Fertigung. Tatsache ist, dass die Preise für Knoten und Elemente sehr hoch sind und nicht für jedermann zugänglich sind.Zudem lässt die hohe Einmalinvestition die Frage aufkommen, ob diese Mittel nicht effizienter ausgegeben werden könnten.

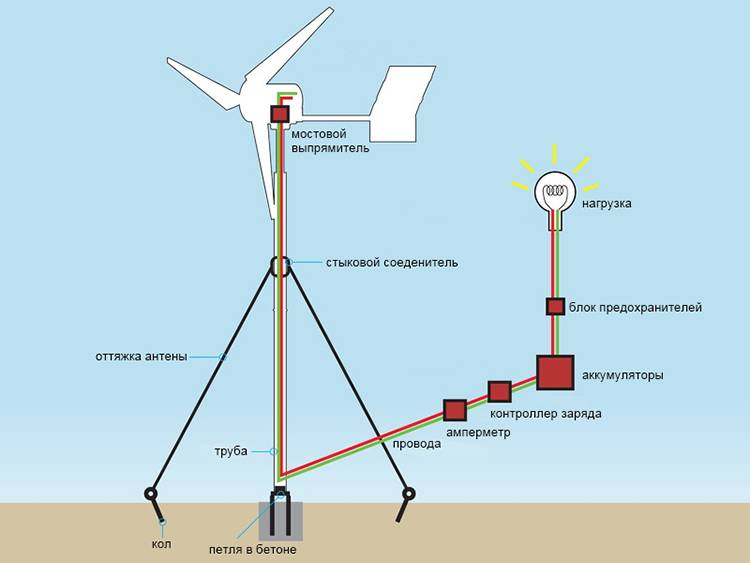

Das System funktioniert so:

- Die Windmühle dreht sich und überträgt das Drehmoment auf den Generator

- ein elektrischer Strom wird erzeugt, der die Batterie auflädt

- Die Batterie ist an einen Wechselrichter angeschlossen, der Gleichstrom in 220 V 50 Hz Wechselstrom umwandelt.

Die Montage beginnt normalerweise mit einem Generator. Die erfolgreichste Option ist die Montage eines 3-Phasen-Designs auf Neodym-Magneten, mit dem Sie den entsprechenden Strom erzeugen können.

Rotierende Teile werden auf der Grundlage eines der zugänglichsten Systeme zum Nachbauen mit eigenen Händen hergestellt. Die Klingen werden aus Rohrabschnitten, in zwei Hälften gesägten Metallfässern oder auf bestimmte Weise gebogenen Blechen hergestellt.

Der Mast wird am Boden verschweißt und bereits fertig senkrecht aufgestellt. Optional wird es direkt am Aufstellungsort des Generators aus Holz gefertigt. Für eine solide und zuverlässige Installation sollte ein Fundament für die Stützen erstellt und der Mast mit Ankern befestigt werden. In großer Höhe sollte es zusätzlich mit Dehnungsstreifen gesichert werden.

Alle Komponenten und Teile des Systems müssen in Bezug auf Leistung und Leistungseinstellungen aufeinander abgestimmt werden. Wie effizient eine Windenergieanlage sein wird, lässt sich im Voraus nicht sagen, da zu viele unbekannte Parameter die Kenndaten der Anlage nicht berechnen lassen. Gleichzeitig, wenn Sie das System anfangs unter eine bestimmte Leistung legen, liegt die Leistung immer ziemlich nahe bei Werten. Die Hauptanforderung ist die Stärke und Genauigkeit der Herstellung von Knoten, damit der Betrieb des Generators ausreichend stabil und zuverlässig ist.

Vertikaler Windgenerator zum Selbermachen

Gebrauchte Materialien und Geräte

Turbinenabmessungen sind beliebig wählbar - je größer, desto leistungsstärker. Im Beispiel beträgt der Durchmesser des Produkts 60 cm.

Um eine vertikale Turbine herzustellen, benötigen Sie:

Um eine vertikale Turbine herzustellen, benötigen Sie:

- Rohr Ø 60 cm (vorzugsweise Edelstahl - verzinkt, Duraluminium etc.).

- Strapazierfähiger Kunststoff (zwei Scheiben mit einem Durchmesser von 60 cm).

- Ecken zum Befestigen der Klingen (jeweils 6 Stk.) - 36 Stk.

- Für die Basis - eine Autonabe.

- Muttern, Unterlegscheiben Schrauben zur Befestigung.

Ausrüstung und Werkzeuge:

- Puzzle.

- Bulgarisch.

- Bohren.

- Schraubendreher.

- Schlüssel.

- Handschuhe, Maske.

Um die Klingen auszugleichen, können Sie eine kleine Metallplatte, Magnete und bei einer leichten Unwucht einfach Löcher bohren.

Zeichnung eines Windgenerators

Eine vertikale Windmühle bauen

- Das Metallrohr wird der Länge nach geschnitten, so dass 6 identische Klingen erhalten werden.

- Zwei identische Kreise werden aus Plastik ausgeschnitten (Durchmesser 60 cm). Dies wird die obere und untere Turbinenstütze sein.

- Um den Aufbau etwas zu erleichtern, können Sie in der Mitte der oberen Stütze einen Kreis Ø 30 cm ausschneiden.

- Je nachdem, wie viele Löcher auf der Autonabe sind, werden darauf genau die gleichen Löcher für die Montage in der unteren Kunststoffhalterung markiert. Gebohrt mit einem Bohrer.

- Gemäß der Vorlage müssen Sie die Position der Klingen markieren (zwei Dreiecke, die einen Stern bilden). Die Befestigungsstellen der Ecken sind markiert. Auf zwei Stützen soll es identisch ausfallen.

- Es ist besser, die Klingen nicht einzeln, sondern alle auf einmal zu schneiden (es wird eine Mühle verwendet).

- Auf den Lamellen sind auch die Befestigungspunkte der Ecken zu vermerken. Dann Löcher bohren.

- Mit Hilfe von Ecken werden die Klingen mit Schrauben und Muttern durch Unterlegscheiben an den Grundkreisen befestigt.

Je länger die Blätter, desto stärker wird die Einheit, aber desto schwieriger wird es, sie auszugleichen, bei starkem Wind wird sich die Struktur „lockern“.

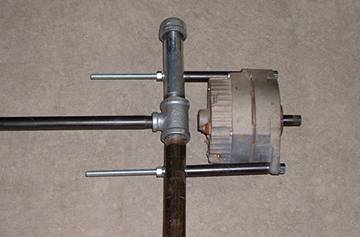

DIY-Generator

Für eine Windmühle müssen Sie einen selbsterregten Generator mit Permanentmagneten auswählen (diese wurden in den Traktoren T-4, MTZ, T-16, T-25 verwendet).

Für eine Windmühle müssen Sie einen selbsterregten Generator mit Permanentmagneten auswählen (diese wurden in den Traktoren T-4, MTZ, T-16, T-25 verwendet).

Wenn Sie einen herkömmlichen Autogenerator einsetzen, wird dessen Spannungswicklung von einer Batterie gespeist, das heißt: keine Spannung - keine Erregung.

Das bedeutet, wenn Sie einen Autogenerator + Batterie installieren und es längere Zeit schwachen Wind gibt, wird die Batterie einfach entladen und wenn der Wind wieder auftritt, startet das System nicht.

Oder bauen Sie mit Ihren eigenen Händen einen Windgenerator auf Neodym-Magneten. Eine solche Einheit gibt bei einem schwachen Wind von maximal 1,5 kW, bei einem starken Wind von 3,5 kW aus. Schritt Anleitung:

Es werden zwei Pfannkuchen aus Metall mit einem Durchmesser von 50 cm hergestellt.

An ihnen sind rundum jeweils 12 Neodym-Magnete (ca. 50 x 25 x 1,2 mm groß) mit Sekundenkleber befestigt. Magnete wechseln sich ab: "Norden" - "Süden".

Pfannkuchen werden einander gegenüber gestellt, die Pole sind auch "Norden" - "Süden" ausgerichtet.

Dazwischen befindet sich ein selbstgebauter Stator. Dies sind 9 Spulen aus Kupferdraht mit einem Querschnitt von 3 mm. Jeweils 70 Umdrehungen. Sie sind untereinander nach dem "Stern" -Schema verbunden und mit Polymerharz gefüllt. Spulen werden in einer Richtung gewickelt. Der Einfachheit halber müssen Anfang und Ende der Wicklung markiert werden (z. B. mit Isolierband in verschiedenen Farben).

Hausgemachter Neodym-Magnet-Windmühlengenerator

Die Statordicke beträgt ca. 15 - 20 mm. Bei seiner Herstellung ist es notwendig, die Ausgänge der Wicklungen von den Spulen durch Schrauben mit Muttern bereitzustellen.Sie werden den Generator antreiben.

Der Abstand zwischen Stator und Rotor beträgt 2 mm.

Die Essenz der Arbeit besteht darin, dass der Norden und Süden der Magnete vertauscht sind, wodurch der elektrische Strom durch die Spule "läuft".

Die Rotormagnete werden sehr stark angezogen. Um die Teile reibungslos zu verbinden, müssen Sie Löcher in sie bohren und die Gewinde für die Bolzen schneiden. Die Rotoren werden sofort aufeinander ausgerichtet und mit Hilfe von Schlüsseln senkt sich der obere allmählich auf den unteren ab. Immerhin werden temporäre Haarnadeln entfernt.

Dieser Generator kann sowohl für vertikale als auch für horizontale Modelle verwendet werden.

Montageprozess

- Am Mast ist eine Halterung zur Montage des Stators installiert (es kann drei oder sechs Blätter geben).

- Darüber ist eine Nabe mit Muttern befestigt.

- In der Nabe befinden sich 4 Bolzen. Sie schalten den Generator ein.

- Der Generatorstator ist mit einer am Mast befestigten Halterung verbunden.

- An der zweiten Rotorplatte ist eine beschaufelte Turbine befestigt.

- Vom Stator sind die Drähte über Klemmen mit dem Spannungsregler verbunden.

Hauptmerkmale

Die Leistung eines Windgenerators hängt von der Anzahl und Größe der installierten Rotorblätter ab, was aus der Formel deutlich wird:

N = pSV3/2, wobei

N ist die Leistung des Luftstroms, die die Leistung des Geräts bestimmt;

р – Luftdichte;

S ist die vom Windgenerator überstrichene Fläche;

V ist die Windgeschwindigkeit.

Die Hauptmerkmale dieses Elements technischer Geräte dieser Art sind:

Geometrische Abmessungen.

Gemäß dem Diagramm unten:

R ist der Radius, der den überstrichenen Bereich des Geräts bestimmt;

b - Breite, bestimmt die Geschwindigkeit eines bestimmten Modells;

c - Dicke, hängt von dem Material ab, aus dem es hergestellt ist, und den Konstruktionsmerkmalen;

φ - Einbauwinkel bestimmt die Lage der Rotationsebene der Klinge in Bezug auf ihre Achse;

r ist der Schnittradius oder Innenrotationsradius.

- Mechanische Festigkeit - bestimmt die Fähigkeit des Elements, den darauf einwirkenden Belastungen standzuhalten, und hängt von dem bei der Herstellung verwendeten Material und seiner Konstruktion ab.

- Aerodynamischer Wirkungsgrad - bestimmt die Fähigkeit, die Translationsbewegung der Windenergie in eine Rotationsbewegung der Welle des Windgenerators umzuwandeln.

- Aeroakustische Parameter - charakterisieren den Geräuschpegel, der während des Betriebs der Windkraftanlage entsteht.

Klingen für PVC-Rohre

Ebenso wichtig ist die Materialauswahl für die Herstellung von Rotorblättern für Windkraftanlagen. Der einfachste Weg, Windturbinenblätter herzustellen, ist aus einem Kunststoffrohr. Das vielleicht am besten geeignete Material sind PVC-Rohre, die es in jedem Baumarkt zu kaufen gibt. Es müssen Rohre mit der erforderlichen Wandstärke (ausgelegt für Abwasser- oder Druckgasleitungen) verwendet werden, da sonst der einströmende Luftstrom mit ausreichend starkem Wind die Blätter verbiegen kann, was zu ihrer Zerstörung gegen den Generatormast führt.

PVC-Rohre mit Markierungen zum Schneiden

Es ist zu bedenken, dass das Blatt eines Windgenerators erheblichen Belastungen durch Zentrifugalkraft ausgesetzt ist, je größer, je länger das Blatt ist. Die Bewegungsgeschwindigkeit des Endteils des Blattes eines Zweiblattrades eines Haushaltswindgenerators beträgt Hunderte von Metern pro Sekunde, was mit der Geschwindigkeit einer Pistolenkugel (der Spitze des Blattes eines industriellen Windgenerators) vergleichbar ist Rad kann Überschallgeschwindigkeit erreichen).

Eine PVC-Klinge hält der Zugbelastung bei solch hohen Geschwindigkeiten möglicherweise nicht stand, und mit Schussgeschwindigkeit fliegende Schrapnellfragmente stellen eine echte Bedrohung für das Leben und die Gesundheit von Menschen dar. Die Schlussfolgerung liegt auf der Hand - wir reduzieren die Klingenlänge, indem wir die Anzahl der Klingen erhöhen. Außerdem ist ein Windrad mit einer großen Anzahl von Flügeln viel einfacher auszuwuchten und erzeugt weniger Lärm.

Betrachten Sie die Herstellung von Flügeln für ein sechsflügeliges Windrad mit einem Durchmesser von 2 m aus PVC-Rohr. Um die erforderliche Zug- und Biegefestigkeit zu gewährleisten, muss die Wandstärke des Rohres mindestens 4 mm betragen. Die Berechnung des Profils der Blätter eines Windkraftrads ist ein komplexer und zeitaufwändiger Prozess, der hochspezialisierte Kenntnisse erfordert. Daher wäre es für einen Amateurmeister sinnvoller, eine fertige Schablone zu verwenden.

Klingenschablone aus PVC-Rohr mit einem Durchmesser von 160 mm

Die Schablone muss aus Papier ausgeschnitten, an der Rohrwand befestigt und mit einem Marker eingekreist werden. Wiederholen Sie den Vorgang fünf weitere Male - sechs Klingen sollten aus einem Rohr erhalten werden. Wir schneiden das Rohr entlang der mit einer elektrischen Stichsäge erhaltenen Linien und erhalten sechs fast fertige Klingen. Es bleibt nur noch, die Schnitte zu schleifen und die Ecken und Kanten abzurunden. Dies verleiht dem Windrad ein ordentliches Aussehen und reduziert die Betriebsgeräusche.

Um die Schaufeln miteinander zu verbinden und das Rad an der Turbine zu befestigen, muss eine Verbindungseinheit hergestellt werden, bei der es sich um eine aus Stahl geschnittene Scheibe mit sechs gleichzeitig angeschweißten oder ausgeschnittenen Stahlstreifen handelt. Die konkreten Abmessungen und die Konfiguration des Verbindungsknotens hängen vom Generator oder Gleichstrommotor ab, der als Herzstück des Mini-Windparks dienen wird.Wir weisen lediglich darauf hin, dass der Stahl, aus dem die Verbindungseinheit gefertigt ist, eine ausreichende Dicke haben muss, damit sich das Rad unter dem Druck des Windes nicht verbiegt.

Wir bauen eine Windmühle mit unseren eigenen Händen

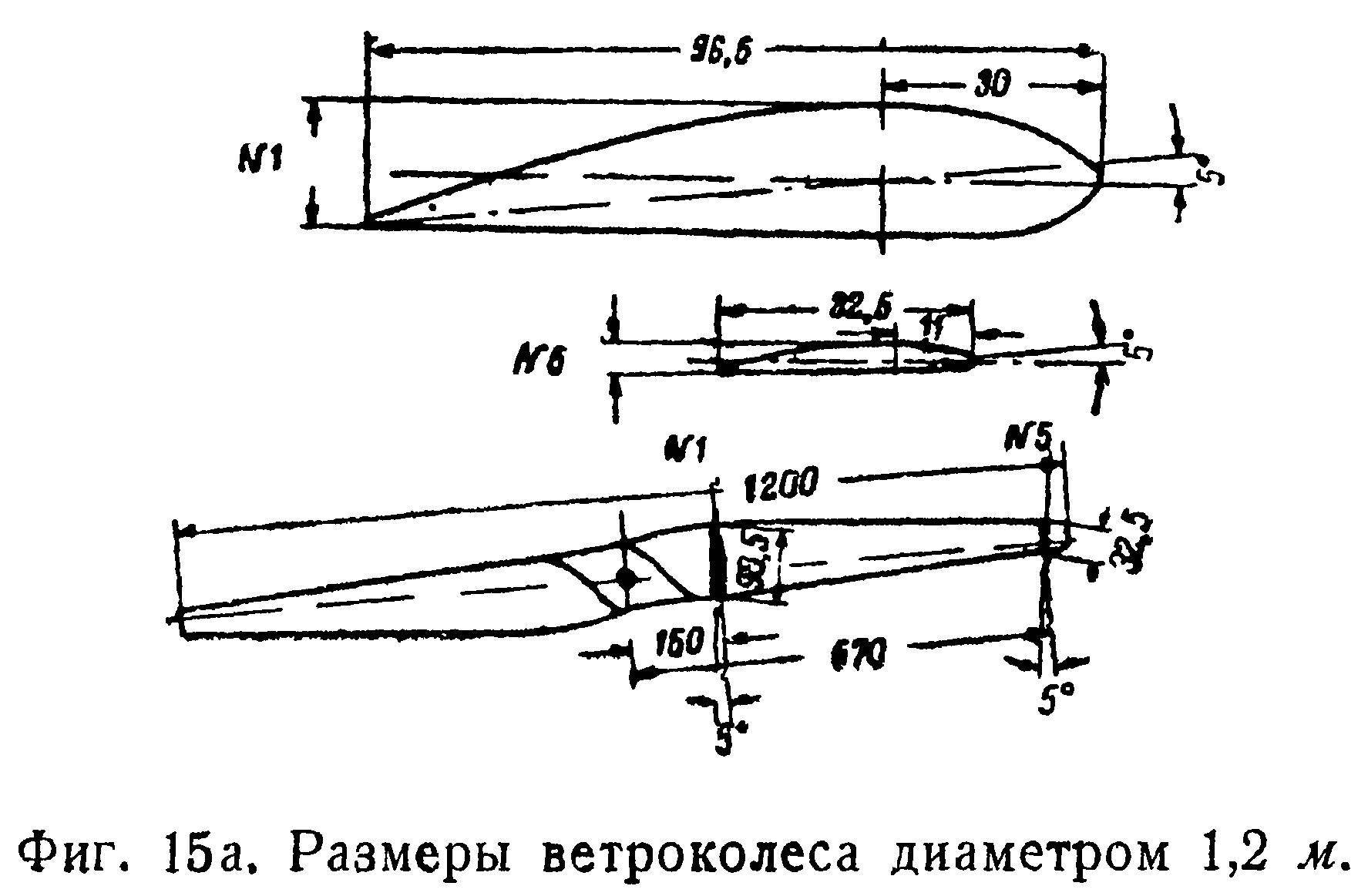

1. Rotorblätter von Windkraftanlagen

Das Windrad ist das bedeutendste Konstruktionselement des Gerätes. Es wandelt Windkraft in mechanische Energie um. Somit hängt die Auswahl aller anderen Elemente von ihrer Struktur ab.

Die gebräuchlichsten und effektivsten Arten von Blättern sind Segel und Flügel. Für die Herstellung der ersten Option ist es erforderlich, eine Materialbahn auf der Achse zu befestigen und sie in einem Winkel zum Windstrom zu platzieren. Bei Rotationsbewegungen weist ein solches Blatt jedoch einen erheblichen aerodynamischen Widerstand auf. Darüber hinaus nimmt es mit zunehmendem Angriffswinkel zu, was die Wirksamkeit ihrer Funktion verringert.

Die zweite Art von Klingen arbeitet mit höherer Produktivität - geflügelte. In ihren Umrissen ähneln sie der Tragfläche eines Flugzeugs, und die Kosten der Reibungskraft werden auf ein Minimum reduziert. Dieser Windkraftanlagentyp hat eine hohe Ausnutzung der Windenergie bei geringen Materialkosten.

Die Klingen können aus Kunststoff oder Kunststoffrohr hergestellt werden, da dies produktiver als Holz ist. Am effizientesten ist die Windradstruktur mit einem Durchmesser von zwei Metern und sechs Flügeln.

2. Windturbinengenerator

Die akzeptabelste Option für Windkraftanlagen ist ein umwandelnder asynchroner Generatormechanismus mit Wechselstrom.Seine Hauptvorteile sind niedrige Kosten, einfache Anschaffung und Breite der Verteilung von Modellen, die Möglichkeit der Umrüstung und hervorragende Leistung bei niedrigen Geschwindigkeiten.

Es kann in einen Permanentmagnetgenerator umgewandelt werden. Studien haben gezeigt, dass ein solches Gerät bei niedrigen Drehzahlen betrieben werden kann, bei hohen Drehzahlen aber schnell an Effizienz verliert.

3. Halterung für Windkraftanlage

Um die Blätter am Gehäuse des Generators zu befestigen, muss der Kopf der Windkraftanlage verwendet werden, bei dem es sich um eine Stahlscheibe mit einer Dicke von bis zu 10 mm handelt. Sechs Metallstreifen mit Löchern sind daran angeschweißt, um die Klingen daran zu befestigen. Die Scheibe selbst ist mit Schrauben mit Kontermuttern am Generatormechanismus befestigt.

Da die Generatorvorrichtung höchsten Belastungen standhalten kann, einschließlich Kreiselkräften, muss sie fest befestigt werden. Am Gerät ist der Generator auf einer Seite installiert, dazu muss die Welle mit dem Körper verbunden werden, der wie ein Stahlelement mit Gewindelöchern zum Aufschrauben auf die Generatorachse mit gleichem Durchmesser aussieht.

Für die Herstellung eines Stützrahmens für Windkraftanlagen, auf dem alle anderen Elemente platziert werden, muss eine Metallplatte mit einer Dicke von bis zu 10 mm oder ein Stück eines Balkens mit denselben Abmessungen verwendet werden.

4. Drehgelenk der Windkraftanlage

Der Drehmechanismus sorgt für Drehbewegungen der Windmühle um eine vertikale Achse. Dadurch ist es möglich, das Gerät in Windrichtung zu drehen.Für die Herstellung ist es besser, Rollenlager zu verwenden, die axiale Belastungen effektiver wahrnehmen.

5. Aktueller Empfänger

Der Stromabnehmer dient dazu, die Wahrscheinlichkeit des Verdrehens und Brechens der vom Generator der Windmühle kommenden Drähte zu verringern. Es enthält in seiner Konstruktion eine Hülse aus Isoliermaterial, Kontakte und Bürsten. Um Schutz vor Wetterphänomenen zu schaffen, müssen die Kontaktknoten des Stromempfängers geschlossen werden.

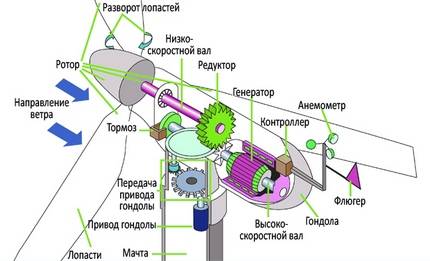

Das Funktionsprinzip der Windkraftanlage

Ein Windgenerator oder Windkraftwerk (WPP) ist ein Gerät, das verwendet wird, um die kinetische Energie eines Windstroms in mechanische Energie umzuwandeln. Die dabei entstehende mechanische Energie dreht den Rotor und wird in die von uns benötigte elektrische Form umgewandelt.

Das Funktionsprinzip und die Vorrichtung einer kinetischen Windmühle werden ausführlich in dem Artikel beschrieben, den wir Ihnen zum Lesen empfehlen.

Die Struktur der WUE umfasst:

- Blätter, die einen Propeller bilden,

- rotierender Turbinenrotor

- die Achse des Generators und der Generator selbst,

- ein Wechselrichter, der Wechselstrom in Gleichstrom umwandelt, der zum Laden von Batterien verwendet wird,

- Batterie.

Das Wesen von Windkraftanlagen ist einfach. Während sich der Rotor dreht, wird ein dreiphasiger Wechselstrom erzeugt, der dann durch die Steuerung fließt und die DC-Batterie auflädt. Als nächstes wandelt der Wechselrichter den Strom so um, dass er verbraucht werden kann, um Beleuchtung, ein Radio, einen Fernseher, einen Mikrowellenherd usw. mit Strom zu versorgen.

Die detaillierte Anordnung eines Windgenerators mit horizontaler Drehachse lässt Sie sich gut vorstellen, welche Elemente zur Umwandlung von kinetischer Energie in mechanische Energie und dann in elektrische Energie beitragen.

Im Allgemeinen ist das Funktionsprinzip eines Windgenerators jeglicher Art und Konstruktion wie folgt: Beim Rotationsprozess wirken drei Arten von Kräften auf die Blätter: Bremsen, Impuls und Heben.

Dieses Betriebsschema einer Windkraftanlage ermöglicht es Ihnen zu verstehen, was mit der Elektrizität passiert, die durch die Arbeit eines Windgenerators erzeugt wird: Ein Teil davon wird angesammelt und der andere verbraucht

Die letzten beiden Kräfte überwinden die Bremskraft und setzen das Schwungrad in Bewegung. Auf dem stationären Teil des Generators bildet der Rotor ein Magnetfeld, sodass der elektrische Strom durch die Drähte fließt.

Merkmale der Herstellung von Rotorblättern für einen Windgenerator mit eigenen Händen aus verschiedenen Materialien

Die Form des Flügels und die Effizienz der Windkraftanlage bestimmen maßgeblich die verwendeten Materialien. Zu den häufigsten:

PVC-Rohre

Zum Verkauf angeboten in einer breiten Palette, mit der Sie die beste Option unter Berücksichtigung der Größe des zukünftigen Designs auswählen können. Produkte für eine Gasleitung oder Kanalisation sollten bevorzugt werden - ihre Dichte macht es einfach, auch starken Windböen standzuhalten. Es ist jedoch zu bedenken, dass die Zentrifugalkraft die Belastung der Schaufeln proportional zur Zunahme ihrer Länge erhöht. Die Kanten des Windrads rotieren mit einer Geschwindigkeit von mehreren hundert Metern pro Sekunde. Und ein versehentlicher Bruch des Rohrs kann zu Verletzungen von Personen in der Nähe führen.

Die Lösung des Problems kann darin bestehen, die Länge der Struktur bei gleichzeitiger Erhöhung ihrer Anzahl zu reduzieren. Dieses Design arbeitet geräuschärmer und dreht selbst bei leichtem Wind souverän. Bei der Auswahl eines Materials muss die Dicke des Rohrs berücksichtigt werden, von der die Dichte der Klinge abhängt.Das Do-it-yourself-Zeichnen von Rotorblättern für Windkraftanlagen erfolgt mit speziellen Tabellen, die auf der Grundlage praktischer Erfahrungen entwickelt wurden. Sie helfen Ihnen, die gewünschten Materialparameter in Abhängigkeit von der gewünschten Teileanzahl und deren Länge einfach zu ermitteln.

Die Verarbeitung und Formung der Klingen von PVC-Rohren nimmt nur ein Minimum an Zeit in Anspruch. Entsprechend dem Markup werden Segmente der gewünschten Länge ausgeschnitten, anschließend entlanggeschnitten und leicht geöffnet. Das Schleifen der Kanten verleiht dem Produkt ein ästhetischeres und gepflegteres Aussehen und hilft auch, den Geräuschpegel zu reduzieren. Die fertigen Teile der Konstruktion werden auf einer Stahlbasis installiert, deren Dicke unter Berücksichtigung der zukünftigen Windlast berechnet wird.

Aluminium

Der Hauptvorteil von Aluminium ist im Gegensatz zu anderen Materialien für Rotorblätter von Windkraftanlagen eine erhöhte Festigkeit sowie Biege- und Reißfestigkeit. Das höhere Gewicht des Metalls im Vergleich zu Kunststoff macht jedoch besondere Maßnahmen erforderlich, um die Struktur zu verstärken und das Rad sorgfältig auszuwuchten.

Klingen werden in der folgenden Reihenfolge hergestellt. Zunächst wird aus der Sperrholzplatte ein Muster ausgeschnitten, nach dem die Konstruktionsrohlinge geschnitten werden. Das Formen in einer 10 mm tiefen Mulde verleiht Produkten eine geflügelte Form mit hervorragenden aerodynamischen Eigenschaften. An jeder Klinge ist eine Gewindehülse angebracht, mit deren Hilfe alle Teile zu einer einzigen Struktur zusammengesetzt werden.

Fiberglas

Dieses Material ist laut Experten die optimale Eigenschaftskombination für den Bau von Rotorblättern für Windkraftanlagen zum Selbermachen. Geringes Gewicht, hohe Festigkeit und hervorragende Aerodynamik sind die Hauptvorteile des Materials. Aber die Verarbeitung zu Hause ist etwas schwierig. Zuerst wird eine Matrize entworfen und aus Holz geschnitten.Auf eine der Oberflächen wird eine Schicht Epoxidharz aufgetragen und darauf ein Stück Glasfaser in geeigneter Größe gelegt. Dann wird die Schicht aus Harz und Fiberglas erneut ausgelegt und diese Sequenz wird drei- oder viermal wiederholt. Das resultierende Werkstück wird tagsüber getrocknet. Nur die Hälfte des Teils wird auf diese Weise hergestellt.

Der beschriebene Vorgang sollte so oft wiederholt werden, wie Rotorblätter an der Windenergieanlage installiert werden sollen. Die fertigen Elemente werden mit Epoxidharz verbunden und ein Holzkorken mit einer Gewindebuchse wird innen platziert und zur Montage auf die Metallbasis der Struktur geklebt.

Chinesische elektronische Alternative

Die Herstellung einer Windturbinensteuerung mit Ihren eigenen Händen ist ein prestigeträchtiges Geschäft. Doch angesichts der rasanten Entwicklung elektronischer Technologien verliert die Bedeutung der Selbstorganisation oft an Relevanz. Darüber hinaus sind die meisten der vorgeschlagenen Systeme bereits veraltet.

Es erweist sich als billiger, ein fertiges Produkt zu kaufen, das professionell mit hochwertiger Installation auf modernen elektronischen Komponenten hergestellt wird. Beispielsweise können Sie bei Aliexpress ein geeignetes Gerät zu einem angemessenen Preis erwerben.

So gibt es beispielsweise unter den Angeboten des chinesischen Portals ein Modell für eine 600-Watt-Windmühle. Ein Gerät im Wert von 1070 Rubel. geeignet für 12/24 Volt Batterien, Betriebsstrom bis 30 A.

Ganz anständig, ausgelegt für einen 600-Watt-Windgenerator, ein in China hergestellter Laderegler. Ein solches Gerät kann aus China bestellt und in etwa anderthalb Monaten per Post geliefert werden.

Ganz anständig, ausgelegt für einen 600-Watt-Windgenerator, ein in China hergestellter Laderegler. Ein solches Gerät kann aus China bestellt und in etwa anderthalb Monaten per Post geliefert werden.

Ein hochwertiges Allwetter-Controller-Gehäuse mit den Maßen 100 x 90 mm ist mit einem leistungsstarken Kühlradiator ausgestattet. Das Gehäusedesign entspricht der Schutzklasse IP67.Der Bereich der Außentemperaturen reicht von - 35 bis + 75 ° C. Auf dem Gehäuse wird eine Lichtanzeige der Windgenerator-Zustandsmodi angezeigt.

Die Frage ist, was ist der Grund, Zeit und Mühe darauf zu verwenden, eine einfache Struktur mit Ihren eigenen Händen zusammenzubauen, wenn es eine echte Gelegenheit gibt, etwas Ähnliches und technisch Ernsthaftes zu kaufen?

Nun, wenn dieses Modell nicht ausreicht, haben die Chinesen sehr „coole“ Optionen. So wurde unter den Neuankömmlingen ein Modell mit einer Leistung von 2 kW für eine Betriebsspannung von 96 Volt festgestellt.

Chinesisches Produkt aus der Neuankömmlingsliste. Bietet eine Batterieladesteuerung, die zusammen mit einem 2-kW-Windgenerator arbeitet. Akzeptiert eine Eingangsspannung von bis zu 96 Volt

Die Kosten für diesen Controller sind zwar bereits fünfmal höher als bei der vorherigen Entwicklung. Vergleicht man aber die Herstellungskosten für etwas Ähnliches mit den eigenen Händen, sieht der Kauf nach einer rationalen Entscheidung aus.

Das einzige, was an chinesischen Produkten verwirrt, ist, dass sie dazu neigen, in den ungünstigsten Fällen plötzlich nicht mehr zu funktionieren. Daher muss oft das gekaufte Gerät in Erinnerung gerufen werden – natürlich mit den eigenen Händen. Aber es ist viel einfacher und einfacher, als einen Do-it-yourself-Laderegler für Windkraftanlagen von Grund auf neu zu bauen.

Für Liebhaber hausgemachter Produkte gibt es auf unserer Website eine Artikelserie über die Herstellung von Windkraftanlagen:

- Do-it-yourself-Windgenerator aus einem Autogenerator: Windrad-Montagetechnik und Fehleranalyse

- So bauen Sie mit Ihren eigenen Händen Flügel für einen Windgenerator: Beispiele für selbstgebaute Flügel für eine Windmühle

- Windgenerator zum Selbermachen aus einer Waschmaschine: Anleitung zum Zusammenbau einer Windmühle

- So berechnen Sie eine Windkraftanlage: Formeln + praktisches Rechenbeispiel