- Was sollen die Nähte sein?

- Schlackenentfernung

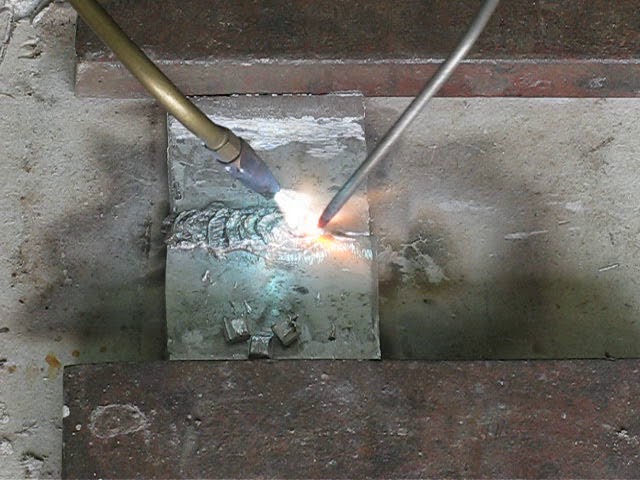

- Regeln und Merkmale des Schweißens

- Wichtige Schweißtipps

- Merkmale des Schweißens in der Wohnung

- Arten von halbautomatischen Schweißmaschinen, ihre Vor- und Nachteile

- Gasbrenner-Schweißtechnik

- Arbeitsvorbereitung und Löten

- Flussmittelanwendung

- Letzte Stufe

- Verfahren zum Verzinken von Stahl

- Galvanischer Weg

- Sprühen

- Feuerverzinkung

- Halbautomatische Schweißverfahren

- Welche Elektroden zum Verzinken kochen.

- Schweißen von verzinkten Rohren mit Elektroden

- Welche Technologien werden verwendet

- Nuancen verarbeiten

- Anwendung Gasbrenner

- Vorbereitung und Löten

- Fazit

Was sollen die Nähte sein?

Elektroschweißen von Rohren.

Rohre werden in Übereinstimmung mit den Bedingungen und Anforderungen geschweißt, Benutzerfreundlichkeit

Es ist wichtig vorherzusehen, wie sich der Lichtbogen bewegen wird, in welche Richtung mit der Arbeit begonnen werden soll. Sie sollten sofort die Richtung und Größe des Lichtbogens bestimmen

Wenn es lang ist, oxidiert das Metall während des Schmelzens, beginnt zu nitrieren und Tropfen spritzen auf die Arbeitsfläche. Die Naht das ergibt nr von so guter Qualität wird es porös, es ist für Klempnerarbeiten völlig ungeeignet.

Bei Schweißarbeiten ist zu berücksichtigen, dass die Bewegung des Lichtbogens in drei Richtungen erfolgen kann:

- Translationsbewegung entlang der Achse der Elektrode.In diesem Fall wird der Schweißlichtbogen in optimalem Zustand gehalten, die Qualität der Naht ist ausgezeichnet. Im Raum zwischen Elektrode und Schmelzbad werden genau die Bedingungen eingehalten, die für ein schnelles und qualitativ hochwertiges Arbeiten notwendig sind. Beim Schweißen muss die Elektrode ständig entlang ihrer Achse bewegt werden, damit der Abstand gleich bleibt und die Länge des Lichtbogens konstant bleibt.

- Wenn die Bewegung in Längsrichtung erfolgt, erscheint eine fadenartige Raupe entlang der Achse der gebildeten Schweißnaht. Die Dicke der resultierenden Naht hängt von der Geschwindigkeit der Elektrode ab. Die Walze hat eine Breite, die etwa 2–3 mm größer ist als der Durchmesser der verwendeten Elektrode. Die Wulst selbst ist eine Schweißnaht, aber sie ist schmal und nicht genug, um eine starke Verbindung herzustellen, wenn zwei Rohrabschnitte verbunden werden. Um die Naht stärker und breiter zu machen, ist es notwendig, die Elektrode während der Bewegung so zu bewegen, dass sie sich auch horizontal bewegt, d.h. über die zukünftige Naht.

- Die seitliche Bewegung wird auch während des Schweißens verwendet. Es ist erforderlich, hin- und hergehende Bewegungen eines oszillierenden Typs auszuführen. Die Breite der Bewegungen ist für jeden Einzelfall unterschiedlich, sie wird individuell festgelegt. Die Schrittweite wird von verschiedenen Faktoren beeinflusst. Dies ist die Größe, die Position der zukünftigen Naht, die Eigenschaften der zu schweißenden Materialien, die Anforderungen, die für die Verbindung gelten. Das Elektroschweißen bietet normalerweise eine Nahtbreite vom 1,5-5-fachen des Elektrodendurchmessers.

Bei der Wahl der Bewegungsrichtung ist zu berücksichtigen, dass die beiden Rohre Kanten aufweisen müssen. Sie sind vollständig geschmolzen, die Naht muss stark und zuverlässig sein, damit sie den geplanten Belastungen standhält.

Schlackenentfernung

Nachdem die Verbindung zwischen den beiden Rohren hergestellt ist, muss die Naht abkühlen, dann können Sie ihren Zustand überprüfen. Zum größten Teil muss es von der anfallenden Schlacke gereinigt werden. Es entsteht während des Schweißprozesses, wenn das Flussmittel auf der Elektrode abbrennt. Dies zu überprüfen ist nicht so schwierig. Nach dem Abkühlen müssen Sie mit einem Hammer auf die Naht klopfen. Wenn Schlacke vorhanden ist, fliegt sie ab, darunter öffnet sich eine glänzende und saubere Naht, die nach dem Elektroschweißen zurückbleibt. Um den Anschluss und die Rohre nicht zu beschädigen, ist es besser, zuerst in kleinen Bereichen mit einer Länge von 2-3 cm zu üben.Wenn alles sauber und ordentlich ausfällt, können Sie mit dem Schweißen der Metallrohrleitung beginnen.

Elektroschweißen ist nicht so kompliziert, wie es scheinen mag, aber es ist wichtig, alle Schritte und Anforderungen korrekt zu befolgen. Sie sollten nur hochwertige Geräte und andere Werkzeuge wählen

Danach wird die Schweißart selbst und die Naht ausgewählt. Vergessen Sie nicht die Verwendung von Schutzausrüstung für Hände, Gesicht und Augen.

Regeln und Merkmale des Schweißens

Bevor Sie mit dem Prozess beginnen, müssen Sie sich mit den folgenden Nuancen des Prozesses vertraut machen:

- Schwierigkeiten bei der Auswahl der Expositionstemperatur. Zink kann bei +400°C zu schmelzen beginnen. Wenn Sie die Temperatur leicht erhöhen, beginnt die Beschichtung durchzubrennen und zu verdampfen. Dies verhindert die Bildung einer starken Naht. Die Verbindung ist porös, mit Rissen bedeckt.

- Lichtbogeninstabilität. Nur ein erfahrener Schweißer kann die richtige Betriebsart des Gerätes wählen. Handwerksanfängern wird empfohlen, umhüllte Elektroden, eine Gasschutzumgebung oder Füllmaterial zu verwenden. Die letztere Option wird verwendet, wenn es notwendig ist, eine qualitativ hochwertige Naht zu bilden.

- Schwierigkeiten beim Entfernen von Löchern.Beschädigte Blechstellen werden von Schmutz, Rostspuren und Ölen vorgereinigt. Bei einem großen Defektdurchmesser werden Metalleinsätze verwendet, die nach der Punktmethode fixiert werden. Bei Teiledicken über 2 mm werden Stöpsel oder Leitbleche aus Weichstahl verwendet. Kleine Löcher werden auf die gewünschte Größe gebohrt. Interne Oberflächen von Defekten sollten nicht mit Gewinde versehen werden.

Wichtige Schweißtipps

Jedes Schweißen gilt als komplexer technologischer Prozess, bei dem eine Reihe wichtiger Anforderungen zu beachten sind. Das Schweißen von verzinktem Stahl wird dadurch erschwert, dass zusätzlich mit einer schützenden Zinkschicht gearbeitet werden muss. Das Hauptmerkmal dieses Prozesses ist, dass die Verzinkung bereits bei einer Temperatur von 420 Grad zu schmelzen beginnt und bei 906 Grad kocht und verdampft.

Alle diese Prozesse wirken sich negativ auf die Qualität der Schweißverbindung aus, Risse, Poren und verschiedene Defekte beginnen sich darin zu bilden. Und um dies zu verhindern, muss das Schweißen von verzinktem Stahl bei anderen Temperaturen durchgeführt werden, und es muss auch eine spezielle Schutzgasumgebung vorhanden sein.

Verzinkter Stahlschweißdraht und Kupfer werden üblicherweise für effizientes Schweißen verwendet. Am besten geeignet sind Drähte aus Aluminium-Bronze- und Kupfer-Silizium-Legierung. Wenn ein Zusatzdraht verwendet wird, ist das Galvanisierungsschweißen korrekt.

Diese Methode hat eine Reihe positiver Eigenschaften:

- bei der Durchführung des Arbeitsprozesses treten keine Korrosionsschäden an der Schweißnaht auf;

- es gibt ein Minimum an Spritzern;

- leichtes Ausbrennen der Zinkschicht;

- geringer Wärmeeintrag;

- das Löten von Stahl wird weiterhin von einer einfachen Verarbeitung begleitet;

- der kathodische Schutz des Materials bleibt erhalten.

Während des Schweißvorgangs gelangt Zink in ein spezielles Schweißbad, was zu Rissen, Beschädigungen und Poren in der Verbindung führt. Aus diesem Grund muss vor Beginn der Arbeiten die Zinkschicht entfernt werden.

Die Entfernung erfolgt normalerweise mit einem Gasbrenner, einer Schleifscheibe und Bürsten. Es gibt auch chemische Verfahren zur Reinigung von Zink, die Alkalien verwenden. Nach der Behandlung wird der Bereich mit Wasser gewaschen und gut getrocknet.

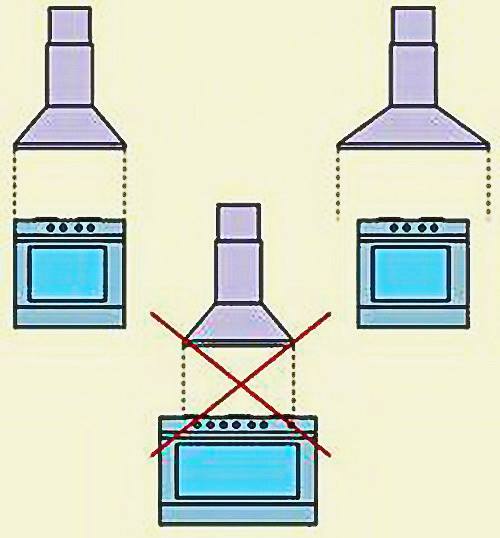

Merkmale des Schweißens in der Wohnung

Zum Schweißen einer Niederdruckrohrleitung mit kleinem Durchmesser wird traditionell das manuelle oder halbautomatische Lichtbogenschweißen verwendet. An der Verbindungsstelle von Abschnitten mit unterschiedlichen Durchmessern werden Adapter benötigt, ohne die die Zuverlässigkeit der Gasleitung verringert wird.

Bevor sie Gasleitungen in der Wohnung schweißen, prüfen sie, ob das Gas abgestellt ist. Wenn eine Demontage der Baustelle erforderlich ist, verwenden Sie einen Cutter. Beim Übertragen des Rohrs wird die Verbindung durch Schweißen von Nickel aus Metall gedämpft. Hauptsächlich Phasen der Arbeit:

- der Installationsstandort wird gespült, um restliches Erdgas zu entfernen;

- der Schneider baut den ersetzten Abschnitt ab;

- Fugenränder werden gereinigt, entfettet;

- nach dem Schweißen wird die Leitung gefüllt;

- jede Fuge wird im Testmodus auf Dichtigkeit geprüft (Seifenmischung wird auf die Fuge aufgetragen, treten Blasen auf, ist undicht).

Arbeiten an der Hauptverkabelung werden mit Genehmigung der Gasversorgungsorganisation nach Genehmigung des Projekts durchgeführt.Es ist zwingend erforderlich, eine Einbindung von Absperrventilen vorzusehen - spezielle Hähne, die die Gaszufuhr absperren.

In Mehrfamilienhäusern werden die Arbeiten unter der Kontrolle des Gasdienstes durchgeführt, in Privathäusern können Eigentümer Rohre selbst installieren, jedoch unter Einhaltung der Anforderungen von SNiP.

Stoßverbindung von Rohren durch die Kräfte erfahrener Schweißer. Die Brandsicherheit des Gebäudes hängt von der Dichtheit der Gasleitungen ab. Selbst bei einem kleinen Defekt sind Undichtigkeiten möglich, sodass die Kontrolle der Verbindungen unbedingt durchgeführt wird.

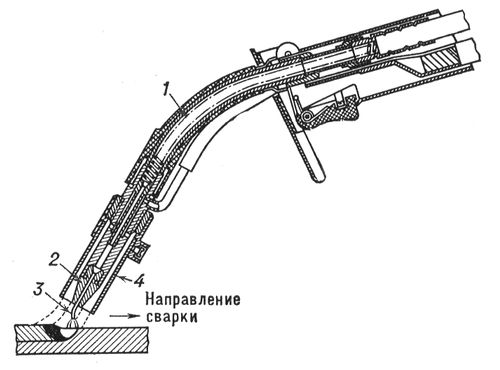

Arten von halbautomatischen Schweißmaschinen, ihre Vor- und Nachteile

Brenner zum halbautomatischen Schweißen mit abschmelzender Elektrode: 1 - Mundstück; 2 - austauschbare Spitze; 3 - Elektrodendraht; 4 - Düse.

Derzeit wird eine große Anzahl halbautomatischer Schweißmaschinen produziert. Schweißen Halbautomatisches Schweißen von Stahl, Aluminium und anderen Metallen wird durchgeführt. In Fabrikhallen werden Teile mit halbautomatischen Schweißmaschinen auf die Metalloberfläche von Maschinen geschweißt. Dazu sind werkseitige Halbautomaten mit einer Seitendüse ausgestattet. In halbautomatischen Maschinen kann als Elektrode Aluminium- oder Stahldraht verwendet werden. Die Schweißnaht der Geräte erfolgt unter dem Schutz eines Flussmittels oder in Schutzgasen. Es gibt Ausführungen, bei denen die Schweißnaht mit einem Fülldraht geschützt wird. Halbautomatische Maschinen werden in folgende Typen unterteilt:

- stationär;

- tragbar;

- Handy, Mobiltelefon.

Vorteile des Kochens mit dem Gerät:

- Es ist möglich, Metall mit einer geringen Dicke bis zu 0,5 mm zu schweißen.

- Das Gerät kann sogar zum Kochen von schmutzigen oder rostigen Oberflächen verwendet werden.

- Schweißen hat niedrige Arbeitskosten.

- Es ist möglich, verzinkte Teile mit Kupferlegierungsdraht zu schweißen. Die Zinkbeschichtung wird dadurch nicht beschädigt.

Nachteile des halbautomatischen Schweißens:

- Beim Schweißen kann Metall spritzen, wenn kein Schutzgas verwendet wird.

- Ein offener Lichtbogen hat eine intensive Strahlung.

Halbautomatisch wird zum Schweißen von Autoteilen verwendet.

Das halbautomatische Gerät wird beim Kochen der Details der Autos verwendet. Vor allem beim Schweißen von Stahl- und Aluminiumteilen wird halbautomatisches Schweißen eingesetzt.

Bei der Arbeit wird ein Schutzgas verwendet: Kohlendioxid, Argon oder Helium. Meistens wird Stahl in Argon oder Kohlendioxid geschweißt.

Die Stromquelle ist Gleichstrom. Das halbautomatische Schweißgerät umfasst eine Stromquelle, einen Brenner und einen Drahtvorschub.

Der Hauptmechanismus des halbautomatischen Geräts ist der Schweißbrenner. Es versorgt den Arbeitsbereich mit Schweißdraht und Schutzgas. Es gibt drei Arten von Vorschubmechanismen:

- ziehen;

- drängen;

- Universal.

Gasbrenner-Schweißtechnik

Die Methode wurde von den Deutschen erfunden, auch bekannt als UTP. Derzeit wird beim Löten mit einem Gasbrenner UTP-1-Lot in Kombination mit HLS-B-Flussmittel verwendet. Lot wird in Form eines Stabes auf Basis von Kupfer und Zink hergestellt und eignet sich zum Schweißen von Kupferlegierungen, Gusseisen.

Arbeitsvorbereitung und Löten

Wählen Sie einen Brenner 1-2 Positionen weniger, als wenn Sie gewöhnlichen Stahl kochen müssten. In der Acetylenflamme muss mehr Sauerstoff vorhanden sein, damit sich das im Lot enthaltene Silizium und Sauerstoff zu Oxid verbinden können. Es ist das wichtige Schutzelement, das die Verdunstung von Zink verhindert.

Vor dem Kochen werden die verzinkten Rohrstücke auf eine Länge von 5 cm von der Lötstelle entfernt erhitzt.Beim Schweißen wird der Lotstab in einem Winkel von 40° in den Fügespalt gebracht, wo er schmilzt und die Naht mit geschmolzenem Metall gefüllt wird. Es ist besser, die Methode des „Anziehens“ zu verwenden und die Stange nicht hinter, sondern vor dem Brenner zu halten. Die Flamme erhitzt nicht die Segmente selbst, sondern das Lot.

Flussmittelanwendung

Vorläufige Schweißstellen werden mit Gumboil der Marke HLS-B gefüllt. Die Zusammensetzung der pastösen Konsistenz wird so aufgetragen, dass sie jedes Segment der geschweißten verzinkten Rohre auf einer Länge von mindestens 2 cm erfasst.Die Flussmittelschicht sollte 2-3 mal stärker sein als beim Löten von Stahlrohren ohne Spezial Glasur.

Letzte Stufe

Zinkrohre mit einer Wandstärke von nicht mehr als 4 mm werden in einem Durchgang geschweißt, dickere werden 2-3 Mal gelötet. Nach dem Abkühlen verbleibt Flussmittel im Nahtbereich, es wird mit Wasser und einer Metallbürste entfernt

Bei der Reinigung ist es wichtig, es nicht zu übertreiben, da die Zinkbeschichtung leicht beschädigt wird. Im Inneren wird das Rohr tagsüber mit fließendem Leitungswasser gewaschen

Verfahren zum Verzinken von Stahl

Es gibt mehrere Möglichkeiten, Zink auf eine Stahloberfläche aufzubringen. Am gebräuchlichsten sind die folgenden Methoden:

- galvanisches Verfahren;

- Sprühen;

- Feuerverzinkung.

Galvanischer Weg

Das galvanische Beschichtungsverfahren besteht aus dem Prozess der Abscheidung eines Schutzmetalls auf dem Produkt unter Verwendung von elektrischem Strom. Dieses Verfahren ist weit verbreitet, da es verwendet werden kann, um eine hochwertige Schutzbeschichtung zu erhalten, die Dicke der Schutzschicht leicht zu ändern und knappe Nichteisenmetalle (z. B. Zink) sorgfältig zu verwenden. Dies ist nicht der beste Weg, um die Fressfestigkeit von reibenden Oberflächen zu erhöhen.Aber diese Methode ist einfach, technologisch fortschrittlich und ermöglicht es, Arbeiten mit großer Genauigkeit auszuführen.

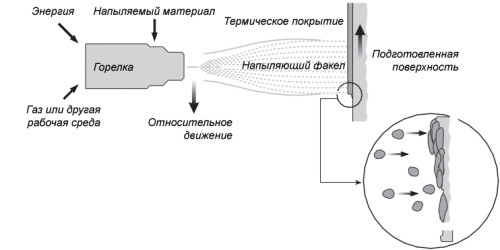

Sprühen

Schema der Zinkabscheidung.

Das Verfahren besteht darin, geschmolzenes Metall aus speziellen Lichtbogen- oder Gasflammenpistolen auf die zu beschichtende Oberfläche zu sprühen. Zinkdraht wird in die Spritzpistole eingelegt, geschmolzen und auf das Produkt gespritzt. Geschmolzene Zinktropfen auf der Oberfläche verfestigen sich und werden wie kleine Flocken, die eine Beschichtung bilden. Um diese Verzinkungsmethode anzuwenden, sind keine energieaufwändigen und großen Geräte (z. B. Bäder) erforderlich. Das Sprühen kann nicht nur in der Werkstatt, sondern auch im Feld direkt bei der Installation eingesetzt werden.

Feuerverzinkung

Schema des Prozesses der Feuerverzinkung von Stahl.

Die Feuerverzinkung gilt als das größte Verfahren zum Aufbringen einer Zinkbeschichtung auf Stahl. Es wird durch kurzzeitiges Eintauchen in ein Bad aus geschmolzenem Zink (Zinktemperatur etwa 500-520 Grad Celsius) auf zuvor gebeizte oder mechanisch gereinigte, entfettete Befestigungselemente aus Eisenmetall aufgebracht. Vor dem Eintauchen in die Zinkschmelze werden die Produkte gefluxt und vorbereitend erhitzt. Nach dem Entfernen der Produkte aus der Schmelze werden sie einer Zentrifugation unterzogen, um zu kühlen und überschüssiges Zink zu entfernen. Diese Art der Verzinkung ist sehr weit verbreitet. Es ist insofern einzigartig, als es einen doppelten Korrosionsschutz schafft: die Hülle selbst und die Möglichkeit der kathodischen Reduktion von Stahl im Falle einer Beschädigung der Zinkbeschichtung.

Die Dicke der auf die Stahloberfläche aufgebrachten Zinkschicht kann zwischen 2 und 150 Mikron variieren.

Halbautomatische Schweißverfahren

Es gibt verschiedene Schweißverfahren. Stumpfschweißen wird verwendet, wenn Teile nicht vollständig ersetzt werden. Zum Beispiel werden sie beim Anbringen eines Flickens am Flügel durchgehend verschweißt. Bei einem solchen Schweißen ist es nicht erforderlich, die Fasen an der Seite eines dünnen Metallblechs zu entfernen. Wenn die Metalldicke mehr als 2 mm beträgt, müssen die Fasen entfernt werden.

Vor Beginn der Arbeiten ist eine exakte Passung der Teile durchzuführen. Bei der Montage dürfen keine Lücken zwischen den Kanten der Teile entstehen. Wenn sie nicht passen, kann dies zu Verformungen der Teile und der Metalloberfläche führen, auf die sie geschweißt werden.

Dieses Verfahren wird zum Schweißen von Karosserieteilen und der Außenfläche des Autos verwendet. Stumpfschweißen wird in Fällen verwendet, in denen eine hohe Schweißgenauigkeit erforderlich ist. Es kann erforderlich sein, anstelle der beschädigten Stelle ein neues Element zu schweißen. In diesem Fall wird nicht das gesamte Teil ersetzt, sondern nur ein Teil davon. Dazu wird das Stumpfschweißen mit einer durchgehenden Naht durchgeführt. Dann räumen sie auf. Bei hochwertigem Schweißen müssen Sie nach dem Abisolieren nicht spachteln.

Stumpfschweißschema.

Beim Stumpfschweißen müssen Sie viel Arbeit an den Passteilen leisten. Daher sollten solche Arbeiten von einem hochqualifizierten Schweißer durchgeführt werden. Stumpfschweißen von Metall mit großer Dicke ist viel einfacher durchzuführen. Eine exakte Passform ist nicht erforderlich. Das Schweißen erfolgt mit einer durchgehenden Punktnaht.

Am gebräuchlichsten ist das Überlappschweißen. Bei einem solchen Schweißen wird ein Teil des Metalls auf einen anderen gelegt. Überlappschweißen wird beim Schweißen von Reparaturflicken verwendet. Diese Art des Schweißens wird beim Ersetzen oder Reparieren von Schwellen, Holmen und Verstärkern verwendet.

Das Schweißen durch ein Loch ist eine Art des Überlappschweißens. Wird für Autoreparaturen verwendet.Mit dem Elektronietverfahren können auch neue Teile geschweißt werden, z. B. Kotflügel, Schwellen an den Kraftelementen der Karosserie.

Es gibt folgende Arten von Schweißnähten:

- Punkt;

- fest;

- kontinuierlich intermittierend.

Ein Schweißpunkt ist ein Schweißpunkt, der in einem bestimmten Abstand voneinander angeordnet ist.

Ein Schweißpunkt ist ein Schweißpunkt, der in einem bestimmten Abstand voneinander angeordnet ist. Dieser Abstand variiert von 1 mm bis zu mehreren cm.

Eine durchgehende Naht besteht aus Punkten, die nebeneinander liegen und sich überlappen. Beim Stumpfschweißen von Metall mit unterschiedlicher Dicke wird eine durchgehende Naht verwendet. Bei der Autokarosserie wird eine solche Naht nicht verwendet, da die Karosserie plastisch sein muss, um Verformungen zu vermeiden.

Eine durchgehende Naht hat eine hohe Festigkeit, verleiht den Gelenken jedoch keine Elastizität. Eine durchgehende Naht wird verwendet, um hochfeste Schweißverbindungen herzustellen, beispielsweise beim Schweißen eines Wassertanks, der in einem Badehaus installiert ist, oder bei der Herstellung von Teilen aus einem Stahlprofil.

Eine durchgehende unterbrochene Naht ist ein Wechsel durchgehender Nahtabschnitte mit Lücken. Die Abstände von Massivabschnitten und Lücken werden vom Schweißer je nach Zielsetzung gewählt. Mit einer solchen Naht werden die Kraftelemente des Körpers aus Metall mit großer Dicke verschweißt.

Welche Elektroden zum Verzinken kochen.

Galvanisieren ist eine davon die effektivsten Wege, Schutz von Stahl gegen Korrosion. Es wird häufig bei der Herstellung von Baukonstruktionen, Rohren und Wasserbauwerken verwendet. Es gibt mehrere Möglichkeiten, Zink auf Metall aufzubringen - dies ist ein galvanisches Verfahren, Feuerverzinken und Sprühen. Die Dicke der gesägten Zinkschicht variiert von 3 bis 150 Mikron.

Da der Siedepunkt von Zink 906 C beträgt, neigt es dazu, während des Schweißens schnell zu verdampfen. Beim Verdampfen setzt Zink schädliche Dämpfe frei, die wiederum einen Asthmaanfall verursachen können. Bei starker Verdunstung beim Schweißen gelangt Zink in das Schmelzbad und dadurch entstehen Poren und Kristallisationsrisse in der Schweißnaht. In diesem Zusammenhang ist es notwendig, die Zinkschicht von der Schweißstelle zu entfernen. In einigen Fällen ist es nicht möglich, die Zinkschicht zu entfernen, und dann müssen Methoden angewendet werden, die es ermöglichen, eine qualitativ hochwertige Schweißnaht zu erhalten. Bei der Auswahl eines Verfahrens zum Lichtbogenhandschweißen spielt die richtige Wahl der Elektrode eine wichtige Rolle. Zum Schweißen von Kohlenstoffstählen sind rutilumhüllte Elektroden am besten geeignet, zum Schweißen von niedriglegierten Stählen sollten basisch umhüllte Elektroden bevorzugt werden.

Um das Auftreten von Poren in geschweißten Stumpf- und Kehlnähten von verzinkten Rohren zu verhindern, ist es erforderlich, den Strom zu erhöhen und die Schweißgeschwindigkeit zu verringern. Zink hat nur dann keinen großen Einfluss auf die Qualität der Nähte, wenn die Rohre bei positiver Temperatur betrieben werden. Um verzinkte Rohre zu verbinden, ohne die Zinkschicht zu beschädigen, verwenden Sie das Lötverfahren. Die resultierende Naht hat sehr gute Eigenschaften, Installationszeit und -kosten werden erheblich reduziert, die Naht hat eine hohe Dichtigkeit und Korrosionsbeständigkeit. Um mit diesem Verfahren Nähte zu erhalten, ist es notwendig, mit Flussmittel beschichtete Elektroden und Lötzinn zu verwenden.Herkömmliche verzinkte Wasserrohre werden mit einer herkömmlichen Elektrode perfekt geschweißt.

Schweißelektroden aus Stahl

Elektroden LEZ

Schweißen von verzinkten Rohren mit Elektroden

Stahlrohre ohne Schutzbeschichtung korrodieren schnell und fallen aus. Daher wurde eine Technologie zum Aufbringen einer schützenden Zinkschicht entwickelt, die die Lebensdauer des Materials um fast das Zehnfache erhöht.

Verzinkte Rohre werden heute überall verwendet, sie sind billiger als Edelstahlprodukte und werden ihnen in Bezug auf die technischen Eigenschaften nicht nachgeben. Aber es gibt einen negativen Punkt, der mit dem Schmelzpunkt von Zink und anderen Eigenschaften dieses Metalls verbunden ist.

Welche Technologien werden verwendet

Unter Berücksichtigung aller oben genannten Nachteile beim Schweißen von verzinkten Rohren wurden zwei spezielle Technologien entwickelt, bei denen der Schweißprozess so durchgeführt wird, dass die Verzinkung nicht zusammenbricht.

Bei der ersten Technologie wird die Schweißzone mit einem speziellen Material behandelt - einem Flussmittel, das die Verbindung schließt und verhindert, dass das Zink ausbrennt, dh in einen gasförmigen Zustand übergeht.

Es zieht einen Teil der Wärmeenergie auf sich, und im Inneren schmilzt das Zink unter dem Flussmittel und wird zähflüssig. Dieses Metall umhüllt die Verbindung zweier verzinkter Rohre und bedeckt deren Enden gleichmäßig. Die Schutzschicht wird somit nicht gebrochen.

Die zweite Technologie verwendet spezielle Elektroden, die hohen Strömen standhalten können. Dieses Verfahren basiert auf der Position, die Schweißzeit zu verkürzen, während der Zink keine Zeit zum Verdampfen hat.

Das heißt, der Schweißvorgang wird so schnell und ohne Beeinträchtigung der Verbindungsqualität durchgeführt, dass die Schutzschicht keine Zeit hat, sich in Gas zu verwandeln.

Diese Technologien werden heute überall eingesetzt, wenn es darum geht, verzinkte Rohre zu schweißen. Und zwar nicht nur solche, die zu Pipelines für Gas oder zu tragenden Konstruktionen im Bauwesen zusammengebaut werden.

In der Wasserversorgung löst sich unter Einwirkung von fließendem Wasser Zink und wird teilweise nach außen abgeführt. Es stellt also keine Gefahr für die menschliche Gesundheit dar.

Nuancen verarbeiten

Der Schweißprozess selbst richtet sich nach der Dicke der Rohrwand. Wenn dieser Indikator 3 mm nicht überschreitet, werden die Rohrenden ohne vorherige Vorbereitung mit einer Elektrode verbunden, wobei zwischen ihnen ein Abstand von 2-3 mm verbleibt.

Natürlich muss die Sauberkeit der Oberflächen (sowohl außen als auch innen) perfekt sein, also werden sie von Schmutz gereinigt und mit Alkohol oder einem Lösungsmittel entfettet.

Wenn die Dicke mehr als 3 mm beträgt, wird an den Enden von verzinkten Rohren je nach Wandstärke eine Fase mit einer Abstumpfung von 1,5-2 mm angebracht. Der Raum zwischen den Fasen wird während des Schweißvorgangs mit geschmolzenem Metall aus dem Elektrodenstab gefüllt.

Gleiches gilt für Elektroden mit großem Durchmesser. Umgekehrt, wenn der Strom klein ist oder der Durchmesser des Verbrauchsmaterials klein ist, wird es zu einem Mangel an Durchdringung kommen. Und dies ist eine Abnahme der Qualität des Gelenks.

Viel hängt auch von der Bewegungsgeschwindigkeit der Elektrode entlang der Schweißzone ab. Hier wie in früheren Fällen besteht bei langsamer Bewegung die Wahrscheinlichkeit, dass der Stahl und die verzinkte Schicht durchgebrannt werden.

Hohe Geschwindigkeit ist immer noch derselbe Mangel an Durchdringung. Die richtige Schweißgeschwindigkeit kommt mit der Erfahrung. Und je öfter Sie verzinkte Rohre schweißen müssen, desto besser wird die Naht.

Anwendung Gasbrenner

Sie können zwei verzinkte Rohre mit einem Gasbrenner verbinden. Zunehmend nutzen sie die einst von den Deutschen erfundene Technologie mit der Bezeichnung „UTP“.

Dazu verwendeten sie das Flussmittel HLS-B, das die Zinkschicht vor dem Ausbleichen schützt. Heute werden Stäbe der Marke UTP-1 mit dieser Technologie angeboten - dies ist ein Kupfer-Zink-Lot in Form eines 2 mm dicken Stabes. Damit können Sie nicht nur verzinkte Produkte kochen, sondern auch Kupferlegierungen, Gusseisen.

Vorbereitung und Löten

Die Vorbereitung des Prozesses ist identisch mit der zum Schweißen von verzinkten Rohren mit Elektroden. Es gibt jedoch bestimmte Funktionen und Normen, die von GOSTs und SNiPs festgelegt werden.

Die Heizungsnummer wird 1-2 Positionen weniger gewählt als beim Schweißen gewöhnlicher Stahlrohre.

Fazit

Abschließend möchte ich betonen, dass das Schweißen bei verzinkten Rohren weiterhin möglich ist. Die Technologien ermöglichen es, die Schutzschicht zu erhalten und die Pipeline an den Schweißstellen nicht der Gefahr einer schnellen Korrosion auszusetzen. Es reicht aus, die in SNiP verankerten Regeln und Vorschriften zu befolgen und geeignete Elektroden, Flussmittel und Lötmittel zu verwenden.