- Regeln für die Arbeit mit einem Betonmischer

- Hilfreiche Ratschläge

- Welche Fliese ist besser - hausgemacht oder industriell?

- Arbeitsschutzmaßnahmen

- So bereiten Sie eine Mischung für die Herstellung von Pflastersteinen vor

- Trocknen und Strippen

- Vor- und Nachteile von Pflastersteinen

- Verlegevorgang: Schritt-für-Schritt-Anleitung

- Vor- und Nachteile von selbstgemachten Fliesen

- Tabelle: Vergleich der Vor- und Nachteile handwerklicher Pflastersteine

- Arten von Betonmaterial zum Erstellen von Wegen

- Fertige Fliesen

- Formulare ausfüllen

- Monolith gießen

- geprägter Beton

- farbiger Beton

- Wie kann das Formular verwendet werden?

- Texturen und Design von Pflastersteinen

- Mörtel für Pflastersteine - Proportionen, Zusammensetzung, Vorbereitung

- Die Zusammensetzung des Mörtels für Gehwegplatten ist in der Tabelle angegeben

- Lösungsvorbereitung

- Formvorbereitung

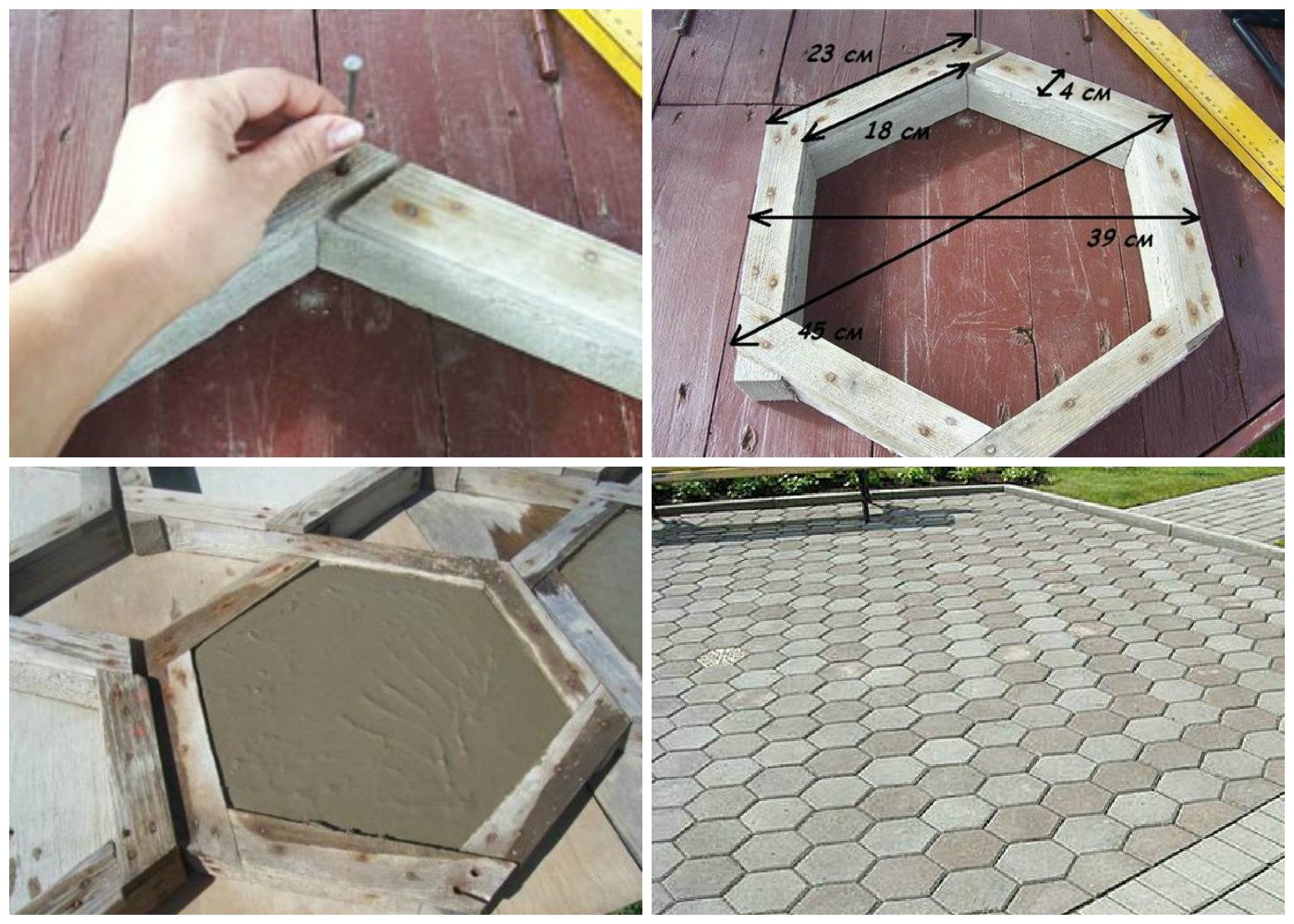

- Herstellungstechnologie von Pflastersteinen (Formen)

- Pflastersteine zu Hause trocknen

- Entformen von Gehwegplatten (Entnahme aus der Form)

Regeln für die Arbeit mit einem Betonmischer

Wenn Sie die Ausrüstung zum Mischen von Beton einschalten, müssen Sie sie gleichmäßig mit den Hauptkomponenten der Lösung füllen. Bei der Berechnung der Menge jeder Zutat ist es notwendig, sich auf das Volumen des Mixers zu konzentrieren. Bei der Berechnung konzentrieren wir uns auf das Volumen einer Schaufel.Wenn wir von dem Standardrezept ausgehen, das bei der Herstellung von Mörtel für Pflasterplatten mit hoher Frostbeständigkeit und einer Dicke von 4,5 cm verwendet wird, ist die Zusammensetzung der Mischung wie folgt:

- 22 kg Zement;

- 54 kg Schotter;

- 19 kg Sand;

- 9 Liter Wasser;

- 110 gr. Weichmacher.

Der erste Schritt besteht darin, den Betonmischer mit Sand zu füllen. Die Funktionsweise sollte wie folgt sein: Fünf Schaufeln werden in die Ausrüstung geladen, danach wird 20 Sekunden lang ruhen gelassen. Zusammen mit dem Sand muss dem Betonmischer Farbstoff hinzugefügt werden. Seine Menge sollte 6% des Zementvolumens nicht überschreiten.

Dann ist es notwendig, Schotter in den Betonmischer zu geben, gefolgt von Zement. Die Homogenität der resultierenden Mischung muss visuell überwacht werden. Danach gießen Sie Wasser, gefolgt von einem verdünnten Weichmacher.

Es muss auf die in den Betonmischer eingefüllte Wassermenge und die Dosierung des Fließmittels geachtet werden, dessen Menge nicht größer als die berechnete sein sollte. Am Ende der Arbeit müssen Polypropylenfasern mit sechshundert Gramm hinzugefügt werden

Glasfaser reicht für einen m3.

Hilfreiche Ratschläge

Es gibt mehrere allgemeine Punkte, die zum Erstellen von Vorlagen aus jedem Material geeignet sind. Sie müssen sie studieren, um keine häufigen Fehler zu machen.

Nuancen:

- Wenn Sie eine Mosaikstruktur oder komplexe Zonen anlegen müssen, müssen Sie sofort mehrere Formen erstellen, die sich ergänzen.

- Es ist notwendig, die Parameter und Abmessungen korrekt einzuhalten.

- Verwenden Sie am besten Eckschablonen für die Herstellung einer Fliesenform, da dies die Arbeit erheblich vereinfachen kann und nach dem Aushärten nicht alles geschnitten wird.

- Wenn es notwendig ist, ein großes Volumen der Lösung herzustellen, muss die gesamte Zusammensetzung mit einem Mischer gerührt werden.Die günstigste Variante ist eine Holzschablone. Natürlich werden Sie damit nicht viele Fliesen herstellen können, aber Sie können Geld für Plastik oder Silikon sparen.

Welche Fliese ist besser - hausgemacht oder industriell?

Aber für den Anfang möchte ich zuerst eine solche Frage stellen, die eine große Anzahl von Bewohnern von Privathäusern beunruhigt, wie - was ist besser zu wählen, Fliesen zum Selbermachen oder Fachleuten zu vertrauen und ein fertiges, industriell hergestelltes Produkt zu kaufen ?

Die Frage ist wirklich kompliziert, besonders in der gegenwärtigen Realität, wenn sich die Krise verschlimmert, versuchen viele, beim Bau und der Verbesserung ihrer Standorte so viel wie möglich zu sparen. Daher sind handgefertigte Fliesen einerseits viel billiger, genauer gesagt, Sie müssen nicht für die Arbeit eines Unternehmens oder einzelner Spezialisten bezahlen. Aber im gleichen Fall lohnt es sich, über die Qualität solcher Produkte nachzudenken. Dieses Problem ist besonders akut, wenn sich eine Person zuvor nicht mit einer solchen Tätigkeit wie der Herstellung von Pflastersteinen befasst hat.

Bei Industrieöfen hingegen zahlen wir für Qualität, sozusagen für einen gewissen Unsinn, d.h. wir bekommen einerseits Garantien, dass das Produkt eine gewisse Zeit hält.

Zusammenfassend können wir einen solchen Vergleich anstellen, der für den Kunden wichtiger ist - 1.000 - 1.500 Rubel gespart. oder Qualität? Einerseits ist klar, dass Qualität wichtiger ist, aber es stellt sich das Problem der Finanzen. Daher können wir folgendes empfehlen, versuchen Sie selbst herauszufinden, ob Sie zumindest ein paar Proben selbst machen können. Übe, spiele mit Formen.Übrigens, der Vorteil der Selbstherstellung, Sie können Fliesen in absolut jeder gewünschten Form herstellen. Bei Industrieprodukten ist es etwas anders, jetzt gibt es nur noch sehr wenige Unternehmen, Fabriken, die im Auftrag des Kunden arbeiten und Fliesen in der einen oder anderen Form herstellen, die von ihrer Preisliste abweichen.

Wenn Sie sich Ihrer Fähigkeiten nicht sicher sind, empfehlen wir Ihnen, fertige Produkte zu kaufen und so Ihre Kraft und Nerven zu sparen, die Sie für ein ungerechtfertigtes Geschäft aufwenden könnten.

Arbeitsschutzmaßnahmen

Einer der schädlichsten Faktoren bei der Arbeit mit Zement ist Staub. Daher sollten Sie vor der Zubereitung der Mischung Schutzkleidung tragen: Handschuhe, eine Atemschutzmaske oder eine Schutzmaske.

Es ist aber auch darauf zu achten, dass verdünnte Farbstoffe oder Weichmacher nicht auf Haut und Augen gelangen.

Sie müssen vorsichtig sein, wenn der Betonmischer läuft. Sie sollten die Unversehrtheit der Kabel und Steckdosen überprüfen, die Qualität des Betons nicht testen und keine Probleme beheben, wenn das Gerät angeschlossen ist.

Obwohl der Prozess der Herstellung von Pflastersteinen mühsam ist, kann sich das Ergebnis lohnen. Einen Monat später können Gartenwege, die mit einer wunderschönen exklusiven Beschichtung gesäumt sind, ein persönliches Grundstück in ein kleines Meisterwerk der Landschaftsgestaltung verwandeln.

So bereiten Sie eine Mischung für die Herstellung von Pflastersteinen vor

Um hochwertige Pflastersteine zu erhalten, sollte eine ebenso gute Mischung in eine gute Form gegossen werden. Sie muss haben:

- Stärke;

- unbedeutende Fähigkeit zur Wasseraufnahme;

- Beständigkeit gegen Temperaturänderungen;

- Abriebfestigkeit;

- Beständigkeit gegen mechanische Beanspruchung;

- minimal poröse Struktur.

Bei der Herstellung von Pflastersteinen kommen zwei Herstellungsverfahren zum Einsatz:

- mit Hilfe von Vibrocasting;

- durch Vibrationskompression.

Vibrocasting, bei dem Sie den einfachsten selbst hergestellten Vibrationstisch verwenden können, ist das einzige, was verfügbar ist Home-Master-Methode Pflastersteine zu Hause besorgen. Die Vibrationskompression erfordert eine spezielle teure Ausrüstung und bestimmte Qualifikationen für ihre Wartung. Hochwertige Pflastersteine aus eigener Herstellung werden meist zweilagig mit Verstärkungszusätzen zwischen den Lagen hergestellt (aber natürlich hat auch eine einlagige Fliese die nötigen Eigenschaften und ist zudem einfacher herzustellen).

Zuerst wird die vordere Schicht hergestellt, danach wird die Hauptschicht hergestellt. Daher gibt es zwei Arten von Mischungen zur Herstellung von Pflastersteinen. Zwischen zwei Fliesenschichten wird ein Verstärkungsmaterial verlegt, bei dem es sich um ein Stück Metallstäbe handelt, die so verlegt sind, dass sie ein Gitter bilden

Dieser Vorgang kann ersetzt werden, indem der Lösung verstärkende synthetische Fasern hinzugefügt werden. Der zeitliche Abstand zwischen diesen beiden Vorgängen sollte nicht mehr als 25 Minuten betragen, um ein Ablösen der Fliesen zu verhindern Mischung für die Frontschicht. Um einen Quadratmeter farbige, starke und frostbeständige Pflastersteinvorderseite zu erhalten, ist Folgendes erforderlich:

- Zement PC500 - 3 Eimer;

- feiner Kies und Flusssand, zu gleichen Anteilen gemischt - 6 Eimer;

- Dispergiermittel und Pigmentfarbstoff in Form einer Lösung - 0,8 l;

- Wasser - 8 l.

Zement muss in eine Mischung aus Sand und Weichmacher gegossen werden, und nach gründlichem Mischen Schotter hinzufügen und schließlich Wasser in kleinen Mengen gießen.Die Dichte der resultierenden Lösung sollte dicker Sauerrahm ähneln, aber gleichzeitig sollte die Lösung die Fähigkeit behalten, sich leicht über das gesamte Volumen der Form zu verteilen.

Trocknen und Strippen

Zum Trocknen werden die Formen mit der Lösung in einer Reihe auf die Gestelle gestellt. „Trocknen“ ist die gebräuchliche Bezeichnung für diese Phase, die nicht der Realität entspricht.

Tatsächlich findet nicht die Entfernung von Wasser statt, sondern seine Reaktion mit Zement, daher ist es wichtig, eine intensive Verdunstung zu verhindern:

- Formen schützen vor Sonne und Zugluft;

- mit Polyethylen bedeckt;

- in der Hitze regelmäßig mit Wasser besprühen.

Es ist auch sinnvoll, die Wände des Trockenraums mit Polyethylen zu ummanteln, um eine hohe relative Luftfeuchtigkeit aufrechtzuerhalten. Fliesen werden bei Verwendung eines Erhärtungsbeschleunigers etwas anders gefaltet. Wie bereits erwähnt, sorgt dieser Zusatz dafür, dass sich die Lösung aufheizt und legt zur Wärmeerhaltung mehrere Fliesenreihen übereinander und deckt den Stapel dann mit einer Plane ab.

Zwischen den Reihen werden Sperrholzplatten verlegt. Holz- und Metallformen halten einer solchen Belastung stand; wenn sie aus Kunststoff oder Silikon bestehen, wird jede Form in einen Rahmen aus Stangen oder Metallprofilen eingesetzt.

Module werden nach folgendem Zeitraum aus den Formularen entfernt:

- bei Verwendung eines Erhärtungsbeschleunigers: ein Tag;

- ohne Beschleuniger: 2-3 Tage.

Die Entformung erfolgt sorgfältig, das Modul sollte nicht herausgeschlagen werden. Eine weiche Form aus Kunststoff, Gummi oder Silikon wird an den Rändern leicht gebogen, sodass sie sich von der Fliese löst

Als nächstes wird die Form umgedreht, wodurch das Modul durch sein eigenes Gewicht auf den zuvor mit einem weichen Tuch bedeckten Boden fallen kann. Sie können ihm helfen, indem Sie leicht auf die Unterseite des Formulars drücken.

Metall- und Holzformen werden, wie gesagt, am besten abnehmbar gemacht.Einteilige Formen werden verkehrt herum auf einen speziell für die Form angefertigten Rahmen gelegt und mit einem Gummihammer leicht angeklopft. Fliesen fallen unter ihrem eigenen Gewicht zu Boden.

Der Rat einiger Anwender, die Module auf einem funktionierenden Rütteltisch zu entnehmen, hat sich in der Praxis nicht bestätigt: Die Fliese sitzt fest in den Formen und lässt sich nicht ohne fremde Hilfe lösen. Formulare mit Spuren der Lösung werden vor der erneuten Verwendung mit Säure gewaschen.

Vor- und Nachteile von Pflastersteinen

Ein Merkmal und zugleich Vorteil des Materials ist die Optik. Pflastersteine verwandeln die Fahrbahn und Bürgersteige auf den Straßen der Stadt und in der Nähe einzelner Gebäude und sammeln einfache und einzigartige Kompositionen.

Die Variabilität der Anwendung, der zweite wichtige Vorteil, lässt Bewegungen für alle Fälle zu. Verlegen Sie Pflastersteine auf jeder Oberfläche, fast überall und in jeder Form

Das Fundament wird nicht untergossen, wodurch der Finish für Arbeiten mit einer Aussparung im Boden demontiert und anschließend ohne Beschädigung wieder verlegt werden kann. Vor allem, wenn Sie vorsichtig vorgehen. In diesem Fall wird die Kachel sogar an einen anderen Ort verlegt.

Auch die physikalischen Eigenschaften werden den Verbraucher erfreuen. Das Material verträgt Stöße gut und in puncto Frostbeständigkeit hält es bis zu 300 Frost-Tau-Wechseln stand, beispielsweise vibrogepresste Pflastersteine. Bei starkem Regen halten weniger widerstandsfähige Gussfliesen bis zu 10 Jahre.

Kleine Nachteile:

- sackt unter schweren Gegenständen ab;

- kostet mehr als Alternativen;

- minderwertige Produkte nehmen Feuchtigkeit stark auf und brechen leicht.

Verlegevorgang: Schritt-für-Schritt-Anleitung

Um eine dauerhafte dauerhafte Beschichtung zu erhalten, befolgen Sie beim Verlegen die Arbeitsschritte:

Um eine dauerhafte dauerhafte Beschichtung zu erhalten, befolgen Sie beim Verlegen die Arbeitsschritte:

- Schlafen Sie eine Schicht Schotter oder Kies ein, kompakt.Schichtbreite - nicht weniger als 4 cm nach dem Stampfen.

- Zum Schutz vor Setzungen werden Geotextilien zwischen einer Sand- und Kiesschicht ausgebreitet.

- Schlafen Sie eine Sandschicht ein (Breite 3-4 cm).

- Befeuchten Sie die sandige Oberfläche reichlich.

- Sie rammen.

- Verlassen Sie den Bereich für 3-4 Stunden.

- Fahren Sie mit dem Verlegen des Fliesenmaterials gemäß dem Schema fort.

- Diagonal verlegen, mit festem Sitz jedes Elements. Mit einem Hammer auf die Oberfläche klopfen. Der Abstand zwischen einzelnen Proben beträgt 2 mm.

- Wenn die Fliesen nachlassen, wird Sand unter die Basis gegossen.

- Nachdem die gesamte Fläche gepflastert wurde, wird die Oberfläche eingeebnet, wobei einige Fragmente „ausgeschlagen“ werden. Verwenden Sie eine Wasserwaage und einen Gummihammer.

- Fragmente werden mit einem speziellen Messer oder Schleifer geschnitten, um das Muster zu legen (erst nachdem die gesamte Oberfläche ausgelegt wurde).

Hinweis: Das Pflastern von Wegen oder Plattformen wird nur bei trockenem Wetter durchgeführt.

Um dem befestigten Weg klare Konturen zu geben, wird ein Bordstein montiert. Graben Sie dazu eine flache Rille entlang der Kante und installieren Sie einen Bordstein (auf Zementmörtel). Achten Sie darauf, dass sich der Bordstein über der Oberfläche der verlegten Beschichtung befindet. Als nächstes werden die Nähte mit Sand oder einer Mischung davon mit Zement bedeckt und der Überschuss wird von der Beschichtung gefegt. Es wird nur sauberer Sand ohne Verunreinigungen verwendet. Durch das Hinzufügen einer Mischung aus Sand und Erde wächst Gras in den Nähten der Fliese. Sie sehen sich die fertige Baustelle an, gießen bei Bedarf Sand unter die Basis, wenn das Fragment irgendwo „versenkt“ ist. Die Beschichtung ist in 3-4 Tagen einsatzbereit. Vergessen Sie in Zukunft nicht, den Weg oder die Plattform regelmäßig zu reinigen, zu fegen und zu waschen, ohne scharfe Metallschaber, Schaufeln und Brechstangen zu verwenden. Solche Werkzeuge beschädigen die Beschichtung, führen zu Fehlern und einem hässlichen Aussehen des Territoriums.Auch scheuernde und aggressive salzhaltige Mittel, die die Fliesenoberfläche zerstören, sollten nicht zur Reinigung verwendet werden.

Wir gestalten Gartenwege mit unseren eigenen Händen

Vor- und Nachteile von selbstgemachten Fliesen

Diejenigen, die sich noch nicht entschieden haben, selbstgemachte Fliesen herzustellen, haben zwei Bedenken: einen erheblichen Zeitaufwand und Zweifel an der Qualität der fertigen Produkte. Bedenkt man aber die Möglichkeit einer phasenweisen Produktion, die es ermöglicht, am Wochenende oder in der Freizeit zu produzieren, stellt sich heraus, dass der Prozess nicht so langwierig ist. Zudem strecken sich auch die Materialkosten über die Zeit, denn 10% aus dem Familienbudget für 3-4 Monate aufzuteilen ist viel einfacher, als die Hälfte des Monatseinkommens auf einmal auszugeben.

Was die Qualität betrifft, reicht es aus, sich an die Technologie zu halten und nicht zu versuchen, viel zu sparen, dann hält die fertige Fliese jahrzehntelang.

Die Kombination aus grauen und beigen Fliesen (aus Weißzement) sieht stylisch aus und hilft Pigmente einzusparen.

Tabelle: Vergleich der Vor- und Nachteile handwerklicher Pflastersteine

| Vorteile | Mängel |

| Geld sparen (von 30 bis 60 % je nach verwendeter Ausrüstung und verwendeten Materialien). | Großer Zeitaufwand (von 1 bis 6 Monaten, je nach Anzahl der Formen und der Fläche der Gleise). |

| Einzigartiges Fliesendesign. | Hohe Fehlerwahrscheinlichkeit bei guter Detaillierung des Bildes. |

| Die Möglichkeit, nicht standardmäßige Eck- und Verbindungselemente zu erstellen, die in den Katalogen des Herstellers nicht verfügbar sind. | Schwierigkeiten beim Erstellen von Formen für präzise Details. Oft kommt es vor, dass selbstgebaute Eckfliesen mit einer großen oder ungleichmäßigen Naht verlegt werden müssen. |

| Die Möglichkeit, mit der Zusammensetzung der Fliese zu experimentieren, wodurch Sie Geld oder Zeit sparen, die Standardzusammensetzung verstärken oder zusätzlichen dekorativen Füllstoff hinzufügen können. | Fehlende Qualitäts- und Haltbarkeitsgarantien. |

| Die Fliese eignet sich für alle Arten von Gartenwegen, Erholungsgebieten und Außenterrassen. | Zuverlässige Fliesen für ein stark belastetes Gebiet (Einfahrt, Parkplatz) sind ohne spezielle Ausrüstung und genaue Einhaltung der Rezeptur kaum herzustellen. |

| Ein spannender Zeitvertreib, die Möglichkeit, Ihre Ideen zu verwirklichen. | In der Praxis erweist sich die Arbeit als körperlich schwierig, erfordert Aufmerksamkeit und Präzision. |

Wie Sie sehen, finden Sie für jeden Nachteil selbstgemachter Fliesen einen entsprechenden Vorteil. Wenn Sie Ihren Gästen also stolz die Arbeit Ihrer eigenen Hände zeigen möchten, können Sie sicher mit der Umsetzung des beabsichtigten Designs der Gleise fortfahren.

Arten von Betonmaterial zum Erstellen von Wegen

Beton ist ein Kunststein, den Sie kaufen oder selbst herstellen können. Die zweite Variante sieht aus finanzieller Sicht kostengünstiger aus (die Bauteile kosten deutlich weniger als die fertigen Mauerwerksteile).

Fertige Fliesen

Zu den Betonwegen gehört auch die Ihnen bekannte Fliese, da sie aus einer Zement-Sand-Mischung gegossen wird. Es wird in verschiedenen Versionen hergestellt:

- In Form von Pflastersteinen.

- Figur- oder Mosaikdetail.

- Strukturiert, mit einer Oberfläche, die mit einem Muster verziert ist.

- Nachahmung von Holz oder Naturstein.

Gartenweg aus Betonfliesen/

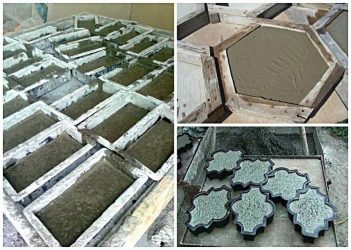

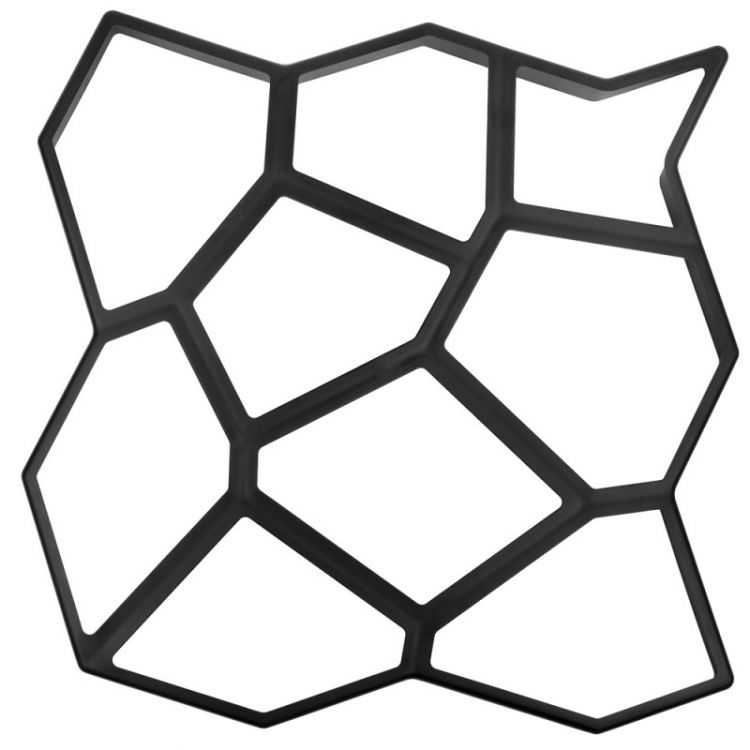

Formulare ausfüllen

Die Nachahmung von Naturstein oder Pflastersteinen wird erreicht, indem Beton in Kunststoffformen gegossen wird, die in jedem Baumarkt erhältlich sind.Mit ihrer Hilfe werden Sie Ihre Fantasie anregen und die ungewöhnlichsten Muster und Formen des Stylings in die Realität umsetzen. Eine weitere Möglichkeit ist die Verwendung von Schalungen zum Selbermachen. Reiki, in der von Ihnen benötigten Reihenfolge miteinander verbunden, ermöglicht es Ihnen, das gewünschte Ergebnis in kürzester Zeit zu erzielen.

Wege zwischen Betten/

Monolith gießen

Monolithisches Klebeband hat seine Vor- und Nachteile. Sie unterscheidet sich von einer Fliesenschiene durch ein aufwendigeres Herstellungsverfahren. Um das Auftreten von Rissen bei den ersten Frösten zu verhindern, bereiten Sie ein solides Fundament vor:

- Gut verdichteter Sand- und Kiesbelag.

- Eine mindestens 20 cm dicke Betonschicht mit einer Körnung von mindestens M200 mit dem Zusatz eines Bewehrungsnetzes.

Selbst die Erfüllung aller Bedingungen gibt keine 100% ige Garantie für die Festigkeit, da alles von der Größe der Winterbewegung (Hebung) des Bodens abhängt.

Bodenbetongehwege

geprägter Beton

Diese Option wird auf einer frisch gegossenen Oberfläche eines monolithischen Betonwegs durchgeführt. Durch das Aufbringen eines speziellen Formstempels erzielen Sie ein schönes Ergebnis. Das Prinzip besteht darin, die Textur in den Rohbeton einzuprägen. Nach dem Entfernen der Formulare bleibt eine einfache Zeichnung zurück.

Gestanzte Betongehwege

farbiger Beton

Die ursprüngliche Farbe wird erreicht, indem der Lösung beim Mischen Farbe hinzugefügt wird. Der Vorteil eines solchen Mischens ist die Beständigkeit gegen Ausbleichen in der Sonne und Abrieb während des Betriebs. Kombinieren Sie Farben nach Belieben, machen Sie daraus einen Monolithen oder füllen Sie eine Kachel, wie auf dem Foto gezeigt. Es gibt viele Möglichkeiten.

bunte Fliesen

Wie kann das Formular verwendet werden?

Machen Sie eine Form für Pflastersteine des gewünschten Modells.Dann müssen Sie nur noch den Zement vorbereiten und in die Pflasterform geben. Nach 5 Minuten müssen Sie nur noch den Überschuss entfernen. Das ist alles, Sie müssen den Vorgang nur so oft wie nötig wiederholen, um einen einheitlichen Kopfsteinpflasterweg zu erhalten. Achtung, der Zement muss eine Woche trocknen, damit man damit einen Weg anlegen oder einen Blumentopf daraus machen kann.

Bei Fahrbahnen oder sonstiger intensiver Nutzung ist die Tragschicht tragfähig und muss mindestens 100 mm dick sein. Für öffentliche Fußwege kann dieser Wert manchmal auf 75 mm reduziert oder auf 150 mm oder mehr erhöht werden, um einen zusätzlichen Schutz für unterirdische Versorgungsleitungen zu bieten.

Beim Arbeiten keinen Bausand verwenden. Wenn es durchnässt ist und sich unter den Platten bewegt, verursacht es ein Absinken der Strecke. Es kann Mineralien enthalten, die bestimmte Arten von Straßenbelägen verschmutzen.

Texturen und Design von Pflastersteinen

Die Landschaftsgestaltung der Umgebung wird durch das Verlegen von Blöcken in einer Vielzahl von geometrischen Ornamenten dekoriert.

- Pflastersteine - Produkte sind in geringem Abstand angeordnet, um das Aussehen historischer Pflaster zu erhalten. Erstellen Sie verschiedene Muster, indem Sie Kacheln in mehreren Farben verwenden.

- Gzhelka - Blöcke mit demselben Relief in verschiedenen Größen. 4 kleine Kacheln werden um das große Basismodul gelegt.

- Klassisch glatt oder rau – das Muster ist aus 4 durch Streifen begrenzten Flächen angelegt.

- Eine Wolke ist eine Textur, die dem Muster von versteinerter Erde ähnelt.

- Klee - wird aus Blöcken mit gewellten Endseiten zusammengefügt, wie mehrere Puzzles aus Bohnenblütenständen.

- Blumen - Fliesen in leuchtenden Farben werden mit einem Pflanzenmuster hergestellt.

- Kaso - ähnlich wie beim Weben von "Sirtaki" und in Form einer großen Anzahl von Ringen.

- Ahornblatt - Reliefblöcke in Form von Ahornblättern.

- Glatt - eine einfache Fliese in einem festen Farbton ohne übermäßige Anmaßung.

- Parkett - Module mit einer gerippten Beschichtung, die in einem Schachbrettmuster angeordnet sind. Hat eine rutschhemmende Wirkung.

- Waben sind sechseckige Produkte, die in Form von Waben hergestellt werden.

- Welle - hergestellt in Form eines Parallelepipeds mit gewellten Enden.

- Vlies - die Geometrie der Blöcke ähnelt einer Sanduhr. Sie zeichnen sich durch halbkreisförmige Seitenflächen aus, die es ermöglichen, prächtige Mosaikmuster zu erstellen.

- Skalen - ¼ Kreis mit einem dreidimensionalen Ornament ähnelt der Dekoration von Meeresvertretern.

- Gossamer - das Muster ist identisch mit dem Maschengewebe, erzeugt eine gewellte Beschichtung.

- Gitter – eine Kachel besteht aus 4 Sektoren mit vielen Quadraten.

- Spule - hergestellt mit Seiten, die einem Strang für Garn ähneln.

Mörtel für Pflastersteine - Proportionen, Zusammensetzung, Vorbereitung

Zunächst stellen wir eine fertige Mörtelrezeptur für Gehwegplatten mit einer vorgegebenen Dicke von 60 mm zur Verfügung. Und dann verraten wir Ihnen, wie Sie die Komponenten richtig mischen.

Die Zusammensetzung des Mörtels für Gehwegplatten ist in der Tabelle angegeben

| Komponenten (Additive) | Anteile für die Herstellung in % | Für 1 qm Fliesen | Für 1 Kubikmeter Lösung |

| Zement M 500 | 21 % | 30 kg | 500 kg |

| Rechengut oder kleiner Kies | 23% | 32 kg | 540 Kilogramm |

| Sand | 56% | 75 kg | 1300 kg |

| Weichmacher C-3 | 0,7 Gew.-% Beton | 50 gr | 1,9 Liter |

| Farbstoff | 7 Gew.-% Beton | 700 gr | 10 kg |

| Glasfaser in Menge pro 1m3 Beton | 0,05 Gew.-% Beton | 60 gr | 0,7-1,0 kg |

| Wasser | 5,5 Gew.-% Beton | 8 Liter | 130 Liter |

Ab 1 Kubikmeter Lösung kann 16,5 Quadratmeter gemacht werden. Pflasterplatten mit einer Dicke von 60 mm.

Um einen guten Mörtel für Pflastersteine herzustellen, müssen Sie die Komponenten in einem Betonmischer in einer bestimmten Reihenfolge und mit einem bestimmten Mischmodus mischen.

Lösungsvorbereitung

Der Weichmacher wird mit einer kleinen Menge Wasser gemischt und in einen Betonmischer gegossen. Zum Mischen wird nur warmes Wasser verwendet, denn. nicht in kalten Zusätzen auflösen. Achten Sie beim Mischen darauf, dass sich der Weichmacher vollständig auflöst.

Der Farbstoff wird ebenfalls mit heißem (ca. 80°C) Wasser im Verhältnis 1:3 gemischt. Es ist darauf zu achten, dass die Färbelösung homogen ist. Das Vorhandensein von Klumpen "führt" zum Auftreten von Kratern auf der Vorderfläche der Fliese.

Als nächstes wird der Reihe nach Füller (Schotter und Sand) hinzugefügt, dann Zement. Der Zement-Sand-Mischung wird zum bequemeren Mischen periodisch Wasser zugesetzt. Die Hauptwassermasse wird am Ende der Charge zugeführt.

Optimale Art (Zeit) des Zementmörtelmischens

Die Mischung für Pflastersteine ist fertig, wenn sie in einer dichten Masse auf der Kelle gehalten wird, ohne sich auszubreiten. Beim Gießen sollte die Lösung die Form leicht füllen.

Formvorbereitung

Die Oberfläche der Form wird mit dem ausgewählten Schmiermittel geschmiert. Dabei ist darauf zu achten, dass sich keine Schmiermittelflecken auf der Oberfläche bilden. Die Form sollte etwas ölig sein, damit das Produkt besser auf der Oberfläche gleitet.

Anmerkungen. Bei übermäßiger Schmierung bilden sich Vertiefungen auf der Fliese. Mit unzureichend - es ist schwierig herauszunehmen.

Herstellungstechnologie von Pflastersteinen (Formen)

In diesem Stadium wird die Lösung in Formen gegossen.Wenn eine zweifarbige Fliese hergestellt wird, wird das Formular außerdem zu 75% mit grauem Beton und dann mit Farbe gefüllt. Die Pause zwischen den Füllungen sollte 20 Minuten nicht überschreiten. Andernfalls greifen die Schichten der Lösung nicht fest zusammen.

Die gefüllten Formen müssen geschüttelt und auf einen Rütteltisch gelegt werden. Die Formdauer auf dem Rütteltisch beträgt 5 Minuten. Der Indikator für die Bereitschaft ist das Auftreten eines weißen Schaums - dies bedeutet, dass alle Luftblasen aus der Lösung entwichen sind. Eine übermäßige Vibrationsbehandlung (Schütteln der Form) kann zu einer Entmischung der Lösung führen. Das Signal zum Stoppen der Vibrationen ist das Absetzen von weißem Schaum.

Rat. Bei der Herstellung von zweifarbigen Pflastersteinen muss nach dem Gießen jeder Schicht gerüttelt werden. Die zweite Vibration dauert 2-3 Minuten, während der Schaum möglicherweise nicht erscheint.

Pflastersteine zu Hause trocknen

Mit Mörtel gefüllte Formen werden zur anschließenden Trocknung, die 2-3 Tage dauert, auf Gestelle gestellt. Der Ort zum Trocknen sollte vor direkter Sonneneinstrahlung geschützt und gut belüftet sein. Um die Verdunstungsrate von Feuchtigkeit aus der Formlösung zu verringern, ist es besser, sie mit Plastikfolie abzudecken.

{banner_link_1}

Entformen von Gehwegplatten (Entnahme aus der Form)

Wie entferne ich eine Fliese aus einer Form Wie entferne ich eine Fliese aus einer Form?

Um den Extraktionsprozess zu erleichtern, können Sie das Formular 5 Sekunden lang mit einer Füllung absenken. in heißem (ca. 60 °C) Wasser. Durch Wärme dehnt sich die Form aus und die Fliese wird ohne Mängel und Probleme entfernt.

Das Produkt sollte auf einer weichen Unterlage ausgeschlagen werden, z. B. eine alte Decke ausbreiten.

Entformte Fliese Beachten Sie, dass die entformte Fliese ihre Form gut behält, aber der Mörtel noch nicht vollständig ausgehärtet ist, sodass die Masse zerbröckelt und reißen oder brechen kann. Pflastersteine auf den Gestellen trocknen Die ausgebauten Fliesen werden noch eine Woche auf den gleichen Trockengestellen gelagert

Dann kann es auf einer Palette gestapelt und schließlich für einen weiteren Monat getrocknet werden. Während dieser Zeit erhält die Fliese die erforderliche Festigkeit

Pflasterplatten auf Gestellen trocknen Auf den gleichen Trockengestellen werden die ausgebauten Fliesen noch eine Woche gelagert. Dann kann es auf einer Palette gestapelt und schließlich für einen weiteren Monat getrocknet werden. Während dieser Zeit erhält die Fliese die erforderliche Festigkeit.