- Ein paar Tipps für hochwertiges Schweißen

- Auswahl der richtigen Elektroden

- Wahl der Elektroden

- Stanzverfahren ohne Schweißen

- Arbeiten ausführen

- Wie Stumpfnähte geschweißt werden

- Das Bedürfnis nach Arbeit

- Hauptschwierigkeiten

- Was wird zum Elektroschweißen benötigt?

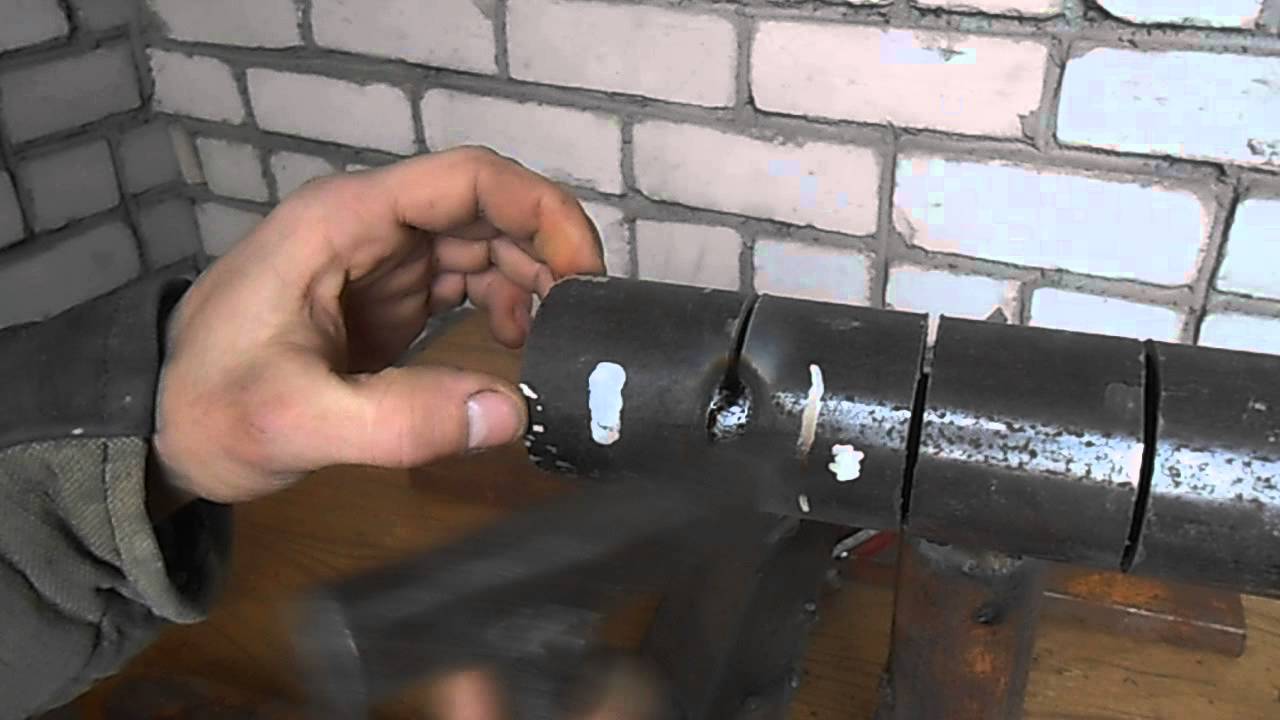

- Schweißen von Stahlrohren

- Rohrleitungsmontage

- Vorarbeiten mit Details

- Schweißprozess

- Ein paar Tipps für hochwertiges Schweißen

- Auswahl der richtigen Elektroden

- Qualitätskontrolle der Schweißverbindung

- Schweißen

- Schweißprozesstechnik

- Gasschweißen

- Manuelles Lichtbogenschweißen

- Elektrodenauswahl für elektrogeschweißte Rohre

- So schweißen Sie Profilrohre bei 90 Grad

- Video

- Auswahl von Schweißelektroden

- Wie schweißt man einen Sporn an ein Heizungsrohr? - Handbuch des Fenster-Gurus

- Arten von Rohrschweißnähten

- Angebot an Schweißelektroden

- Schweißen Schritt für Schritt

Ein paar Tipps für hochwertiges Schweißen

Die Qualität des Schweißens hängt von der richtigen Vorbereitung zum Schweißen, der Auswahl der Elektroden und der Technologie des Prozesses ab, die beim Verbinden von Verbindungen etwas anders ist.

Auswahl der richtigen Elektroden

Die Qualität der Schweißnaht hängt maßgeblich davon ab, mit welcher Elektrode geschweißt wird. Es ist ein dünner Metallstab mit einer speziellen Beschichtung.Das Innere der Elektrode dient als Leiter zum Erzeugen eines Lichtbogens, und die Beschichtung sorgt für ihre Stabilität und ist auch an der Entstehung einer Schweißnaht beteiligt.

Je nach Art des Kerns werden die Elektroden in verbrauchbare und nicht verbrauchbare unterteilt. Im ersten Fall ist die Basis des Produkts ein Stahldraht, im zweiten ein Wolfram-, Kohlenstoff- oder Graphitstab.

Je nach Art der Schutzbeschichtung werden die Elektroden unterteilt in:

- Zellulose - Kennzeichnung "C" - wird für arbeitsintensive und komplexe Schweißarbeiten mit Rohren mit großem Durchmesser auf langen technologischen Autobahnen verwendet;

- Rutilsäure - "RA" - der am häufigsten verwendete Elektrodentyp zum Schweißen von Wasserversorgungs- und Heizungsnetzen;

- Rutil - "RR" - kann auch zum Schweißen von Rohren für die Wasserversorgung und Heizung verwendet werden, sie sind dicker und haben eine bessere Schweißqualität;

- Rutil-Cellulose - "RC" - ergibt eine stärkere Naht bei Verwendung einer vertikalen Verbindungsmethode;

- universal - "B" - geeignet zum Schweißen von Rohren mit verschiedenen Durchmessern und Dicken in einem weiten Temperaturbereich.

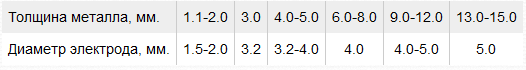

Eine andere Klassifizierung von Elektroden zum Schweißen ist der Durchmesser des Stabes. Die Stärke des Lichtbogens, der das Walzen von Rohren einer bestimmten Dicke bewältigen kann, hängt davon ab:

- 3 mm - Elektroden eignen sich zum Schweißen von Rohren bis zu einer Dicke von 5 mm;

- 4 mm - Elektroden ermöglichen das Schweißen bis zu einer Dicke von 10 mm sowie das Herstellen von mehrschichtigen Metallnähten.

Aufmerksamkeit! Neben der Dicke und dem Material der Elektrode für ein hochwertiges Schweißen muss auch die Stromstärke berücksichtigt werden, die von der Verbindungsmethode der Rohre abhängt. Für eine einfache Stoßverbindung ist beispielsweise ein Lichtbogen von 80 bis 110 Ampere geeignet, und für das Überlappschweißen müssen Sie die Maschine auf 120 Ampere umschalten

Wahl der Elektroden

Die Vorbereitungsphase umfasst die Auswahl der am besten geeigneten Elektrode. Die Dichtheit des resultierenden Systems sowie die Komplexität des Schweißens hängen von der Qualität dieses Verbrauchsmaterials ab. Heute werden Elektroden verwendet, die durch einen leitfähigen Stab mit einer speziellen Beschichtung dargestellt werden. Durch die Verwendung einer speziellen Zusammensetzung wird der Lichtbogen stabilisiert und es entsteht eine schönere, hochwertigere Schweißnaht. Darüber hinaus verringern in einigen Fällen die enthaltenen Chemikalien die Wahrscheinlichkeit einer Metalloxidation.

Zum Verkauf gibt es eine ziemlich große Anzahl verschiedener Optionen für die Ausführung solcher Verbrauchsmaterialien. Je nach Art des Kerns gibt es:

- Mit einem Kern, der nicht schmilzt. Bei ihrer Herstellung wird Graphit oder Wolfram sowie Elektrokohle verwendet.

- Mit Schmelzstab. Dabei wird bei der Herstellung ein Draht verwendet, dessen Dicke in weiten Bereichen variieren kann. Beim Elektroschweißen ist die Dicke der Elektrode der wichtigste zu berücksichtigende Parameter.

Hot-Rod-Elektroden

Die Klassifizierung erfolgt auch danach, welcher Stoff als Beschichtung verwendet wird. Die folgenden Versionen sind am weitesten verbreitet:

- Rutilsäure wird häufig zur Erstellung eines Heizungsrohrsystems oder der Hauswasserversorgung verwendet. Beim Elektroschweißen kann sich Schlacke bilden, die nicht schwer zu entfernen ist.

- Cellulose eignet sich besser für die Verarbeitung von Produkten mit großem Querschnitt. Ein Beispiel ist die Herstellung einer Rohrleitung für die Gas- und Wasserversorgung.

- Rutil werden verwendet, wenn Sie eine saubere Naht erhalten müssen. Schlacke lässt sich einfach und schnell von der Oberfläche entfernen.Außerdem eignet es sich zum Anschweißen einer zweiten oder Folgenaht.

- Rutil-Zellulose eignen sich zum Schweißen in nahezu allen Ebenen. Dieser Moment bestimmt ihre häufige Verwendung beim Erstellen einer vertikal angeordneten Naht großer Länge.

- Die Hauptbeschichtung gilt als Universalbeschichtung, die zum Elektroschweißen verschiedenster Teile, auch dickwandiger Produkte, geeignet ist. Die resultierende Befestigung zeichnet sich durch Plastizität und hohe Festigkeit aus.

Rutil-Elektroden

Es wird empfohlen, auf Produkte namhafter Hersteller zu achten, deren deklarierte Leistung den tatsächlichen entspricht. Darüber hinaus müssen Sie bei der Auswahl von Verbrauchsmaterialien auf das Verfallsdatum des Produkts achten.

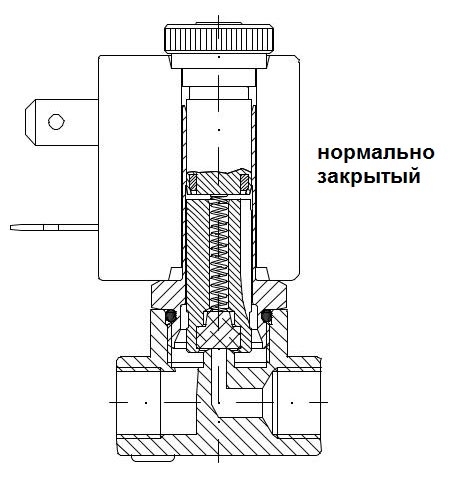

Stanzverfahren ohne Schweißen

Es ist möglich, ohne Schweißen in die Hauptleitung einzuschneiden. Diese Technologie wird von vielen Spezialisten verwendet, da Schweißarbeiten die Einhaltung von Sicherheitsregeln erfordern. In diesem Fall ist eine spezielle Ausrüstung zum Schweißen erforderlich. Schweißarbeiten gelten als komplex und zeitintensiv.

Von nicht schweißenden Verbindungstechnologien gibt es:

- Die Installation eines Kollektors ist die beste Lösung für ein großes Privathaus. Zusätzlich ist in der Wohnung eine Kompaktkollektoranlage installiert. Am Einlass eines solchen Systems wird eine Wasserleitung installiert. Der Kollektor hat mehrere Ausgänge. Ihre Anzahl hängt vom Systemmodell ab. Die Pipeline wird an einen beliebigen Auslass angeschlossen. Zur Befestigung der Schläuche dienen Adapter;

- Installation eines T-Stücks - diese Verbindungsmethode wird verwendet, wenn eine einzelne Steckdose vorhanden ist. Der Wasserversorgungsanschluss ist vorgedreht und dann wird an dieser Stelle ein T-Stück montiert. Die Pipeline wird durch Einfädeln erweitert oder verkürzt;

- der Prozess des Schneidens des Rohrs selbst - die Technik ist optimal, wenn keine Verbindung von außen besteht. Zum Schneiden wird eine Schleifmaschine verwendet. Ein T-Stück mit vormontiertem Gewinde ist installiert;

- die Verwendung eines dünnen Rohrs - im System wird ein Loch vorbereitet, an dem ein Dichtmittel, eine Klemme, befestigt wird. Zur Montage des Auslasses werden Zugschrauben verwendet.

Arbeiten ausführen

Vor Beginn des Schweißens Sie müssen einen Overall anziehen, eine Schweißmaske und Handschuhe vorbereiten. Bereiten Sie den Bereich zum Schweißen vor. Entfernen Sie alle brennbaren Gegenstände. Sie benötigen eine Metallbürste, um die Rohroberfläche zu reinigen, und einen Hammer, um die Schlacke zu schlagen. Und natürlich das Schweißgerät selbst und richtig ausgewählte Elektroden.

Lesen Sie beim Kauf von Elektroden die Anweisungen auf der Verpackung. Der Hersteller zeigt auf seinem Produkt die Betriebsregeln und den Zweck dieses Elektrodentyps. Elektrodendurchmesser u die Stromstärke wird durch die Berechnungsmethode ausgewählt. Für 1 mm Elektrodendicke wird ein Strom von 30 bis 40 Ampere benötigt. Bei Inverter-Schweißgeräten beträgt die erforderliche Stromstärke in diesem Fall für eine 3-mm-Elektrode 80 A. Diese Parameter sind zum Schweißen von Metall geeignet, und zum Schneiden müssen Sie die Stromstärke auf 100 A erhöhen.

Sie müssen mit der Befestigung beider Rohre beginnen, um eine Verschiebung der Naht zu vermeiden. Zünden Sie den Lichtbogen mit der in den Halter eingeführten Elektrode und versuchen Sie, einen kleinen Bereich zu schweißen. Die Elektrode muss einen Neigungswinkel haben 70? gegenüber der zu schweißenden Fläche und einem Abstand von ca. 2–4 mm. Sie müssen sofort reservieren, dass diese Indikatoren ein sehr ungefähres Temperament haben und nur die Erfahrung die optimalen Werte in einem bestimmten Fall angibt.

Bevor Sie sich entscheiden, Arbeiten auszuführen, müssen Sie so viel wie möglich vorbereiten. Es wird nicht überflüssig sein, sich entweder mit der theoretischen Seite des Themas zu beschäftigen, oder sich die entsprechenden Videos oder individuelle Beratungen mit Experten anzusehen.

Wie Stumpfnähte geschweißt werden

Wenn die Kanten nicht gefast sind, sollte die aufgetragene Raupe auf jeder Seite der Fuge eine leichte Ausdehnung haben. Um Bindefehler zu vermeiden, ist es notwendig, eine gleichmäßige Verteilung des geschmolzenen Metalls zu erzeugen.

Nur die richtige Einstellung des Stroms und die kompetente Auswahl der Elektroden ermöglichen es, 6 mm Metall gut zu schweißen, wenn die Teile keine abgeschrägten Kanten haben. Der aktuelle Wert wird empirisch ausgewählt. Warum mehrere Teststreifen verschweißen.

Wenn die Teile V-Fasen haben, kann die Stumpfnaht einlagig oder mehrlagig sein. Die Hauptrolle spielt dabei die Dicke des Metalls.

Wenn eine Lage geschweißt wird, sollte die Lichtbogenzündung gemäß Abbildung 67a am Punkt „A“, am Rand der Fase, erfolgen. Dann wird die Elektrode abgesenkt. Die Wurzel der Naht wird vollständig gekocht, dann wird der Lichtbogen zur nächsten Kante geschickt.

Wenn sich die Elektrode entlang der Fasen bewegt, wird ihre Bewegung bewusst verlangsamt, um ein gutes Eindringen zu gewährleisten. An der Nahtwurzel dagegen beschleunigen sie die Bewegung, um Durchbrand zu verhindern.

Auf der Rückseite der Schweißnaht raten Profis zu einer zusätzlichen Hinterfütterungsnaht.

In einigen Fällen wird auf der gegenüberliegenden Seite der Naht eine 2-3 mm dicke Stahlauskleidung angebracht. Erhöhen Sie dazu den Schweißstrom um ca. 20–30 % gegenüber dem Sollwert. Ein Durchdringen ist in diesem Fall vollständig ausgeschlossen.

Beim Erstellen der Sicke wird auch der Stahlrücken verschweißt. Wenn es das Design des Produkts nicht beeinträchtigt, wird es belassen. Beim Schweißen sehr wichtiger Strukturen wird die gegenüberliegende Seite der Schweißwurzel geschweißt.

Wenn eine mehrschichtige Stumpfnaht geschweißt werden muss, wird die Wurzel der Schweißnaht zuerst gekocht. Dazu werden Elektroden mit einem Durchmesser von 4-5 Millimetern verwendet. Dann werden die folgenden Schichten mit expandierten Kügelchen abgeschieden, wofür große Elektroden verwendet werden (siehe Abbildungen 67, b, c).

Das Bedürfnis nach Arbeit

Das Schweißen eines Rohrs mit Wasser kann in folgenden Fällen erforderlich sein:

- Leckagen, die durch Überschreiten der Standardlasten oder mangelhafte Installationsarbeiten entstanden sind. Eine Abschaltung ist in solchen Fällen nicht erwünscht, insbesondere wenn es um Hauptleitungen geht, die große Wohngebiete mit Wasser versorgen.

- Die Notwendigkeit eines Schnitts. Das Ablassen von Flüssigkeit aus dem gesamten System ist mit erheblichen vorübergehenden Verlusten verbunden, sodass sich die Angelegenheit häufig auf das Abschalten der Umwälzpumpen beschränkt. Diese Maßnahme hilft, den Druck im Kreislauf zu reduzieren, die Arbeit wird vereinfacht.

Hauptschwierigkeiten

Das Schweißen von Rohren unter Druck ist keine leichte Aufgabe, nicht jeder Fachmann übernimmt die Umsetzung.

Die Probleme beziehen sich auf die folgenden Phänomene:

- der Druck der Flüssigkeit erlaubt es nicht, die erforderliche Temperatur des Schweißbades zu erreichen, es ist äußerst schwierig, den erforderlichen Adhäsionskoeffizienten des abgeschiedenen Metalls an der Basis zu erreichen;

- Wenn Wasser mit heißem Material in Kontakt kommt, werden große Mengen Dampf erzeugt. Der Schweißer muss bei eingeschränkter Sicht arbeiten, die Maske beschlägt, man muss sie ständig abwischen, sich ablenken lassen, Zeit verschwenden;

- Es ist sehr schwierig, in dem Fall zu arbeiten, wenn sich die Rohre in einer Höhe unter der Decke befinden.Wasser kann auf das Schweißgerät tropfen, und das Halten schwerer Geräte ist unbequem.

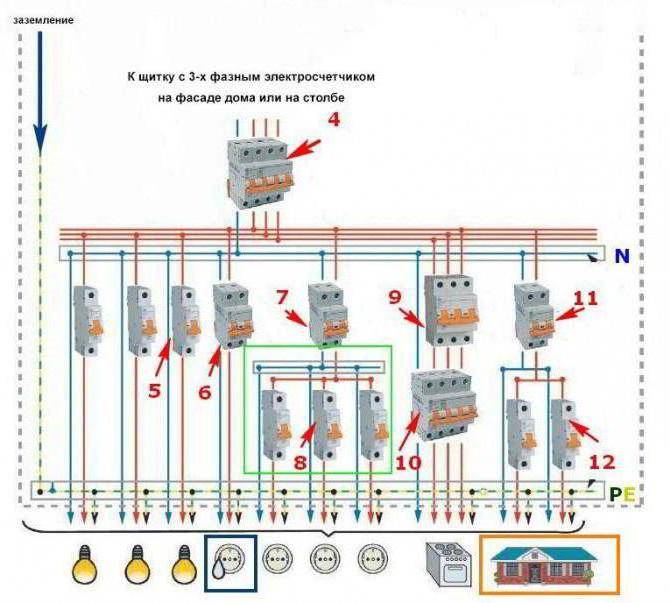

Was wird zum Elektroschweißen benötigt?

Um Rohre mit Elektroschweißen zu schweißen, benötigen Sie ein Schweißgerät. Heute gibt es zwei Arten solcher Geräte: Geräte auf der Basis eines Abwärtstransformators und Wechselrichter, die mit hohen Frequenzen arbeiten. Der erste Typ wird äußerst selten verwendet, da er als veraltet gilt. Der Wechselrichter ist ein moderneres Gerät, das einfach und tragbar ist. Es ist möglich, den Schweißmodus mit hoher Genauigkeit einzustellen. Richtig, Wechselrichter gelten im Einsatz als weniger zuverlässig. Um mit solchen Geräten arbeiten zu können, ist daher eine bestimmte Qualifikation erforderlich.

Um Rohre mit Elektroschweißen zu schweißen, benötigen Sie ein Schweißgerät. Heute gibt es zwei Arten solcher Geräte: Geräte auf der Basis eines Abwärtstransformators und Wechselrichter, die mit hohen Frequenzen arbeiten. Der erste Typ wird äußerst selten verwendet, da er als veraltet gilt. Der Wechselrichter ist ein moderneres Gerät, das einfach und tragbar ist. Es ist möglich, den Schweißmodus mit hoher Genauigkeit einzustellen. Richtig, Wechselrichter gelten im Einsatz als weniger zuverlässig. Um mit solchen Geräten arbeiten zu können, ist daher eine bestimmte Qualifikation erforderlich.

Darüber hinaus erfordert das Heizschweißen das Vorhandensein anderer Hilfsgeräte:

- Spezialmaske mit Lichtfilter. Es schützt Augen und Gesicht beim Schweißen zuverlässig vor Funken und Partikeln geschmolzenen Metalls;

- Overalls für den Körperschutz;

- Wildlederhandschuhe. Mit ihrer Hilfe hält das Gerät sicher in der Hand;

- Elektroden;

- Metallbürste. Erforderlich zum Reinigen des Rohrabschnitts vor dem Schweißen, um Zunder zu entfernen;

- ein spezieller Hammer, der verwendet wird, um Schuppen niederzuschlagen.

Schweißen von Stahlrohren

Das Schweißen von Rundrohren erfolgt mit einer durchgehenden Naht. Das heißt, wenn der Prozess an einem Punkt begonnen hat, muss er dort enden, ohne dass die Elektrode von der zu schweißenden Oberfläche reißt. Beim Schweißen von Rohren mit großem Durchmesser (über 110 mm) ist es nicht möglich, die Naht mit einer Elektrode zu füllen. Daher ist ein Mehrschichtschweißen erforderlich, bei dem die Anzahl der Schichten durch die Dicke der Rohrwände bestimmt wird. Z.B:

- Bei einer Wandstärke von 6 mm genügen zwei Metallschichten.

- 6-12 mm - das Schweißen erfolgt in drei Schichten.

- Mehr als 12 mm - mehr als vier Schichten.

Aufmerksamkeit! Das Mehrlagenschweißen wird mit einer Anforderung durchgeführt. Lassen Sie die vorherige Schicht abkühlen, bevor Sie die nächste Schicht auftragen.

Rohrleitungsmontage

Vor dem Schweißen von Rohren ist es zur Vereinfachung der Aufgabe erforderlich, die Schweißverbindung zusammenzubauen. Das heißt, installieren Sie die Rohre gemäß dem Design der Baugruppe, klemmen Sie sie so fest, dass sie sich nicht bewegen oder bewegen. Dann wird der Tack gemacht. Dies ist der Fall, wenn das Punktschweißen an einer Stelle durchgeführt wird. Wenn die Rohrleitung aus Produkten mit großem Durchmesser zusammengesetzt wird, kann das Heftschweißen an mehreren Stellen durchgeführt werden.

Im Prinzip ist alles fertig, Sie können die Pipeline kochen. Es scheint, dass dieses Gespräch über das Schweißen abgeschlossen werden könnte. Aber für Schweißanfänger fängt es gerade erst an, denn der mit der Montage von Rohrleitungen verbundene Schweißprozess ist eine große Anzahl von Nuancen. Hier sind nur einige, die Sie berücksichtigen müssen.

- Rohre mit einer Dicke von mehr als 4 mm können mit einer radikalen Naht geschweißt werden, wenn das Metall den Raum zwischen den Kanten bis zur vollen Tiefe ausfüllt, und mit einer Rolle, wenn eine 3 mm hohe Rolle darauf gebildet wird Naht.

- Beim Verbinden von Rohren mit einem Durchmesser von 30-80 mm mit einer vertikalen Naht unterscheidet sich die Technologie geringfügig von der unteren Nahtstelle. Zuerst wird das Volumen von 75% gefüllt, dann der Rest des Raumes.

- Bei der Mehrlagen-Schweißtechnik wird eine horizontale Naht in zwei Lagen geschweißt, sodass die nächste in entgegengesetzter Richtung wie die vorherige aufgebracht wird.

- Der Verbindungspunkt der unteren Schicht sollte nicht mit dem gleichen Punkt der oberen Schicht zusammenfallen. Der Verriegelungspunkt ist das Ende (Anfang) der Naht.

- Üblicherweise müssen beim Schweißen von Rohren diese ständig gedreht werden. Sie machen es manuell, also müssen Sie wissen, dass der optimale Wendesektor 60-110 ° beträgt. Gerade in diesem Bereich befindet sich die Naht an einer für den Schweißer bequemen Stelle. Seine Länge ist das Maximum, wodurch Sie die Kontinuität der Naht kontrollieren können.

- Das Schwierigste ist nach Ansicht vieler Schweißer, die Rohrleitung sofort um 180 ° zu drehen und gleichzeitig die Qualität der Schweißnaht beizubehalten. Daher wird bei einer solchen Wendung empfohlen, die Schweißtechnologie zu ändern. Das heißt, zuerst wird die Naht in einer oder zwei Schichten bis zu einer Tiefe von 2/3 gekocht. Anschließend wird die Rohrleitung um 180° gedreht, wobei die Naht in mehreren Lagen vollständig verfüllt wird. Dann wieder eine 180°-Drehung, bei der die Naht vollständig mit dem Metall der Elektrode gefüllt ist. Übrigens werden solche Gelenke als Drehgelenke bezeichnet.

- Es gibt aber auch feste Verbindungen, das heißt, das Rohr wird in einer festen Konstruktion mit dem Rohr verschweißt. Wenn die Rohrleitung horizontal angeordnet ist, muss die Verbindung zwischen ihren Teilen geschweißt und in zwei Teile geteilt werden. Das Schweißen beginnt am unteren Punkt (Decke) und bewegt sich nach oben. Die zweite Hälfte der Verbindung wird auf die gleiche Weise geschweißt.

Und die letzte Stufe in der Rohrschweißtechnik ist die Qualitätskontrolle der Naht. Es muss mit einem Hammer angeklopft werden, um die Schlacke herunterzubringen. Dann visuell auf Risse, Furchen, Absplitterungen, Brandstellen und keine Durchdringungen prüfen. Wenn die Rohrleitung für Flüssigkeiten oder Gase ausgelegt ist, wird nach der Montage Wasser oder Gas in sie eingeleitet, um sie auf Lecks zu prüfen.

Der Schweißprozess ist eigentlich ein verantwortungsvolles Ereignis. Und nur die Erfahrung eines Schweißers kann die Qualität des Endergebnisses beim ersten Mal garantieren. Aber Erfahrung ist eine Sache. Wir laden Sie ein, sich das Video anzusehen - wie man kocht Stahl Röhren.

Vorarbeiten mit Details

Laut Anleitung müssen folgende Bedingungen erfüllt sein:

- Geometrische Abmessungen.

- Das Vorhandensein eines Qualitätszertifikats, insbesondere wenn es sich um eine Trinkwasserleitung handelt.

- Perfekt runde Rohrform - keine Endfehler in Form eines abgeflachten oder ovalen Abschnitts sind zulässig.

- Die gleiche Dicke der Wände der Rohre über ihre gesamte Länge.

- Die chemische Zusammensetzung von Produkten muss für bestimmte Systeme den staatlichen Standards der Russischen Föderation entsprechen. Diese Informationen stammen aus der technischen Dokumentation oder aus Labortests.

Dann können Sie tatsächlich mit der Vorbereitung der Rohre zum Andocken und Schweißen fortfahren.

Der Vorbereitungsprozess umfasst die folgenden Phasen:

- Überprüfen Sie die Ebenheit des Schnitts am Ende des Rohrs - er sollte 90º betragen;

- das Ende und ein Abschnitt von 10 mm davon müssen sorgfältig gereinigt werden, bis ein metallischer Glanz erscheint;

- Alle Spuren von Öl, Rost und Farben sollten entfernt und die Oberfläche am Ende des Rohrs entfettet werden.

Solche Arbeiten können mit einem Abschräger, Trimmer oder Schleifer durchgeführt werden. Profis, die mit Rohren mit großem Durchmesser arbeiten, verwenden Fräsmaschinen oder Gas- und Plasmaschneider.

Schweißprozess

Wenn alle vorbereitenden Vorbereitungen abgeschlossen sind, können Sie mit dem Schweißen beginnen. Wenn Sie nicht über die erforderlichen Fähigkeiten verfügen und solche Arbeiten noch nie zuvor durchgeführt haben, empfehlen wir, dass Sie zuerst an zusätzlichen Rohrstücken üben, um nicht das gesamte System zu ruinieren.

Ein paar Tipps für hochwertiges Schweißen

Die Qualität des Schweißens hängt von der richtigen Vorbereitung zum Schweißen, der Auswahl der Elektroden und der Technologie des Prozesses ab, die beim Verbinden von Verbindungen etwas anders ist.

Auswahl der richtigen Elektroden

Die Qualität der Schweißnaht hängt maßgeblich davon ab, mit welcher Elektrode geschweißt wird. Es ist ein dünner Metallstab mit einer speziellen Beschichtung. Das Innere der Elektrode dient als Leiter zum Erzeugen eines Lichtbogens, und die Beschichtung sorgt für ihre Stabilität und ist auch an der Entstehung einer Schweißnaht beteiligt.

Je nach Art des Kerns werden die Elektroden in verbrauchbare und nicht verbrauchbare unterteilt. Im ersten Fall ist die Basis des Produkts ein Stahldraht, im zweiten ein Wolfram-, Kohlenstoff- oder Graphitstab.

Je nach Art der Schutzbeschichtung werden die Elektroden unterteilt in:

- Zellulose - Kennzeichnung "C" - wird für arbeitsintensive und komplexe Schweißarbeiten mit Rohren mit großem Durchmesser auf langen technologischen Autobahnen verwendet;

- Rutilsäure - "RA" - der am häufigsten verwendete Elektrodentyp zum Schweißen von Wasserversorgungs- und Heizungsnetzen;

- Rutil - "RR" - kann auch zum Schweißen von Rohren für die Wasserversorgung und Heizung verwendet werden, sie sind dicker und haben eine bessere Schweißqualität;

- Rutil-Cellulose - "RC" - ergibt eine stärkere Naht bei Verwendung einer vertikalen Verbindungsmethode;

- universal - "B" - geeignet zum Schweißen von Rohren mit verschiedenen Durchmessern und Dicken in einem weiten Temperaturbereich.

Eine andere Klassifizierung von Elektroden zum Schweißen ist der Durchmesser des Stabes. Die Stärke des Lichtbogens, der das Walzen von Rohren einer bestimmten Dicke bewältigen kann, hängt davon ab:

- 3 mm - Elektroden eignen sich zum Schweißen von Rohren bis zu einer Dicke von 5 mm;

- 4 mm - Elektroden ermöglichen das Schweißen bis zu einer Dicke von 10 mm sowie das Herstellen von mehrschichtigen Metallnähten.

Qualitätskontrolle der Schweißverbindung

Nach Abschluss des Elektroschweißens stellt eine äußere Untersuchung das Vorhandensein von Verbrennungen, Poren, Fisteln und anderen sichtbaren Mängeln fest. Um Mikrorisse zu identifizieren, die mit bloßem Auge nicht sichtbar sind, wird die befestigte Fläche normalerweise mit dem Heizsystem verbunden. Wenn keine Wassertropfen auf den Nähten erscheinen, wurde die Arbeit mit hoher Qualität ausgeführt. Diese Überprüfungsmethode ist in einem Privathaushalt akzeptabel, wo das System jederzeit gefüllt werden kann.

In Wohnungen mit Zentralheizung wird die Qualität der Schweißnähte im Sommer mit einem Kompressor überprüft. An den Enden der Rohre werden Stopfen angebracht, die Verbindungen werden mit Seifenschaum überzogen, Luft wird unter Druck gepumpt. Stellen, an denen es Fehler gibt, werden durch die Blasen auf ihrer Oberfläche bestimmt.

Heizungsrohre besser im Sommer austauschen oder neu verlegen, damit die meisten Schweißarbeiten im Freien durchgeführt werden können. In der Nähe des Arbeitsplatzes sollten sich keine brennbaren Materialien befinden. Wem die Erfahrung beim Schweißen von Rohren noch nicht ausreicht, der kann zunächst ein paar unnötige Reste schweißen, um die neuen Werkstücke später nicht zu verderben.

Schweißen

Experten glauben, dass Schweißen der einfachste Weg ist, sich an ein externes Stahlnetz anzuschließen. Voraussetzung für die Einbindung ist die Absperrbarkeit der Wasserzufuhr durch das System.

Autogen machen Sie ein Loch mit geeignetem Durchmesser. Dann wird das Rohr geschweißt, das Ventil montiert. Das letzte Element des Systems wird im Prozess der weiteren Arbeit abgedeckt. Ist die Einbindung abgeschlossen, muss der Korrosionsschutz wiederhergestellt werden.

Wenn die Rohrleitung aus Polyethylenrohren verlegt wird, werden keine Schweißarbeiten durchgeführt.Unter Berücksichtigung des Durchmessers des Verbrauchsmaterials wird die Klemme fixiert.

Schweißprozesstechnik

Zum Schweißen von Rohren werden folgende Verbindungsmethoden verwendet: Lichtbogen (manuell, halbautomatisch und mit Flussmittel) oder Gas (mit Acetylen).

Gasschweißen

Da es nicht immer möglich ist, Rohre durch Elektroschweißen zu schweißen, wird in solchen Fällen ein Gasbrenner verwendet. Dieses Verfahren ist im Feld anwendbar. Gleichzeitig ist die Qualität und Fülle der Nähte höher. Das Risiko von Eigenspannungen im Metall wird reduziert, da es weniger anfällig für Temperatureinflüsse ist.

Zur Durchführung der Arbeiten wird ein Gasgenerator oder Acetylen benötigt. Im zweiten Fall ist die Temperatur im Arbeitsbereich höher. Der Zusatzdraht muss so zugeführt werden, dass er sich auf dem heißen Metall befindet. Wenn das Schweißen von verzinktem Material erforderlich ist, wird ein Flussmittel verwendet und die Sauerstoffkonzentration im Gas erhöht. Gleichzeitig ist es nicht erforderlich, die Nähte nach der Arbeit mit Korrosionsschutzmitteln zu behandeln.

Manuelles Lichtbogenschweißen

Beim Schweißen von Rohren durch manuelles Lichtbogenschweißen hängt die Anzahl der Durchdringungen von der Dicke ihrer Wände ab. Auch die Zusammensetzung der Elektroden ist wichtig. Wenn der Durchmesser der Produkte groß ist, wird durch Aufbringen der nächsten Schicht der Zunder abgeschlagen und die Verbindung geschmiedet. Beim Auftragen der ersten Naht können Sie sich nicht beeilen. Danach wird das Metall auf Risse geprüft. Unebenheiten an der Naht werden gekürzt. An diesen Stellen wird wieder mit einem Versatz (1,5-3 cm) gearbeitet. Die letzte Schicht besteht aus dick beschichteten Elektroden.

Elektrodenauswahl für elektrogeschweißte Rohre

Es gibt viele Arten von Elektroden, die für die Umsetzung verschiedener Aufgaben geeignet sind und sich in Herstellungsmaterial, Dicke und Eigenschaften unterscheiden.Vor dem Kauf von Elektroden müssen Sie deren Eigenschaften verstehen, um Fehler während des Betriebs zu vermeiden. Darüber hinaus lohnt es sich zu fragen, wie man ein gefälschtes Produkt von einem echten unterscheidet, und sich auf die Kosten einzustellen - gute Elektroden sind nicht billig.

Beim Verbinden von Rohren muss nicht nur eine hohe Festigkeit, sondern auch eine dichte Verbindung erreicht werden, für die Sie eine einfache Methode verwenden können, die aus den folgenden Schritten besteht:

- Die Naht ist nicht kreisförmig gekocht, sondern in Form einer Acht oder eines Hufeisens;

- Bei einem solchen Schweißen wird die Schlacke aus dem Metall allmählich herausgedrückt;

- Jedes Stück Schlacke muss entfernt werden, wodurch nicht nur eine zuverlässige, sondern auch eine recht schöne Schweißnaht erhalten wird.

So schweißen Sie Profilrohre bei 90 Grad

Um beim Schweißen einen perfekt rechten Winkel zu erhalten, muss der Ausführende über ähnliche Erfahrung verfügen und die Technologie genau befolgen. Es gibt mehrere wichtige Punkte, die dabei helfen, zu bestimmen, wie ein Profilrohr bei 90 Grad geschweißt wird:

- Zunächst müssen die Rohre geschnitten werden;

- die Arbeit muss auf einer ebenen Fläche durchgeführt werden;

- um den Winkel zu fixieren, können Sie spezielle Geräte (magnetische Quadrate) oder improvisierte Mittel (Ecken oder Schals) verwenden.

- Das Schweißen erfolgt schrittweise: Zuerst wird eine grobe Verbindung hergestellt; dann stellt der Darsteller sicher, dass der 90-Grad-Winkel eingehalten wird; nach dem Schweißen sauber ausgeführt wird.

Video

Hier ist ein Video der einfachsten Vorrichtung zum Schweißen in einem Winkel von 90 Grad.

Und hier ist noch eine, dreidimensional.

Auswahl von Schweißelektroden

Um die richtige Elektrode richtig auszuwählen, müssen einige wichtige Parameter berücksichtigt werden:

- Werkstückdicke;

- Mark wurde.

Je nach Elektrodentyp wird der Wert der Stromstärke gewählt. Das Schweißen kann in einer Vielzahl von Positionen durchgeführt werden. Die untere ist in Gruppen unterteilt:

- horizontal;

- Tawrowaja.

Vertikales Schweißen kann sein:

- Aufwärts;

- Decke;

- Tawrowaja,

Achten Sie darauf, dass jeder Hersteller in den Anweisungen für die Elektroden den Wert des Schweißstroms angibt, bei dem er normal arbeitet. Die Tabelle zeigt die klassischen Parameter, die von erfahrenen Schweißern verwendet werden.

Die Größe der Stromstärke wird von der räumlichen Position sowie der Größe des Spaltes beeinflusst. Um beispielsweise mit einer 3-mm-Elektrode zu arbeiten, muss der Strom 70–80 Ampere erreichen. Dieser Strom kann zum Deckenschweißen verwendet werden. Dies reicht zum Schweißen von Teilen aus, wenn der Spalt viel größer ist als der Durchmesser der Elektrode.

Um von unten zu kochen, darf in Abwesenheit eines Spalts und der entsprechenden Dicke des Metalls die Stromstärke für eine gewöhnliche Elektrode auf 120 Ampere eingestellt werden.

Schweißer mit langjähriger Erfahrung empfehlen die Verwendung einer bestimmten Formel zur Berechnung.

Zur Bestimmung der Stromstärke werden 30–40 Ampere genommen, was einem Millimeter des Elektrodendurchmessers entsprechen muss. Mit anderen Worten, für eine 3-mm-Elektrode müssen Sie den Strom auf 90-120 Ampere einstellen. Wenn der Durchmesser 4 mm beträgt, beträgt die Stromstärke 120-160 Ampere. Wenn vertikal geschweißt wird, wird die Stromstärke um 15 % reduziert.

Bei 2 mm werden ca. 40 - 80 Ampere eingestellt. Eine solche "Zwei" gilt immer als sehr launisch.

Es gibt die Meinung, dass es sehr einfach ist, damit zu arbeiten, wenn der Elektrodendurchmesser klein ist. Diese Meinung ist jedoch falsch. Um zum Beispiel mit den „Zwei“ zu arbeiten, braucht man eine gewisse Fertigkeit.Die Elektrode brennt schnell ab, sie beginnt sehr heiß zu werden, wenn ein hoher Strom eingestellt wird. Eine solche „Zwei“ kann dünne Metalle bei geringem Strom schweißen, aber es braucht Erfahrung und viel Geduld.

Elektrode 3 - 3,2 mm. Stromstärke 70–80 Ampere. Es darf nur mit Gleichstrom geschweißt werden. Erfahrene Schweißer stellen fest, dass über 80 Ampere kein normales Schweißen möglich ist. Dieser Wert ist zum Schneiden von Metall geeignet.

Das Schweißen sollte mit 70 Ampere begonnen werden. Wenn Sie sehen, dass es unmöglich ist, das Teil zu kochen, fügen Sie weitere 5-10 Ampere hinzu. Bei einer Durchschlagskraft von 80 Ampere können Sie 120 Ampere einstellen.

Beim Schweißen mit Wechselstrom können Sie die Stromstärke auf 110-130 Ampere einstellen. Teilweise sind sogar 150 Ampere verbaut. Solche Werte sind typisch für einen Transformatorapparat. Beim Schweißen mit einem Inverter sind diese Werte deutlich geringer.

Elektrode 4mm. Stromstärke 110-160 Ampere. In diesem Fall hängt eine Streuung von 50 Ampere von der Dicke des Metalls sowie von Ihrer Erfahrung ab. "Vier" erfordert auch besondere Fähigkeiten. Profis raten, mit 110 Ampere zu beginnen und den Strom allmählich zu erhöhen.

Elektrode 5 mm oder mehr. Solche Produkte gelten als professionell, sie werden nur von Fachleuten verwendet. Sie werden hauptsächlich zum Auftragen von Metall verwendet. Sie nehmen praktisch nicht am Schweißprozess teil.

Wie schweißt man einen Sporn an ein Heizungsrohr? - Handbuch des Fenster-Gurus

Die Installation von Pipelines ist ein ernsthaftes und verantwortungsvolles Unterfangen. Das Schweißverfahren zum Verbinden von Rohren wird häufig verwendet.

Auf diese Weise können Rohre aus unterschiedlichen Materialien verbunden werden, jedoch wird sich die Verfahrenstechnik im Einzelfall unterscheiden.

Im Industrie- und Privatbau ist das Schweißen von Metallrohren durch Elektroschweißen sehr weit verbreitet.

Dieses Verfahren zeichnet sich durch Einfachheit, Mobilität und Wirtschaftlichkeit aus, da es sowohl manuell als auch automatisiert durchgeführt werden kann. Im privaten Bauwesen wird am häufigsten das manuelle Lichtbogenschweißen von Rohren verwendet, für das Schweißgeräte und Elektroden ausreichen.

Arten von Rohrschweißnähten

In der Bau- und Industrieproduktion werden folgende Methoden zum Schweißen von Stahlrohren verwendet:

- Stumpfschweißen;

- Überlappschweißen;

- Schweißen von T-Verbindungen;

- Schweißen von Eckverbindungen.

Beim Herstellen von Schweißverbindungen werden je nach Bedingungen folgende Positionen verwendet: horizontal, vertikal, Boden und Decke. Die vorteilhafteste und bequemste Schweißposition ist die untere Position, die möglich ist, wenn das Rohr gedreht wird, daher sollte diese Technologie bevorzugt werden.

Beim Bau von Rohrleitungen mit großem Durchmesser werden am häufigsten Stoßverbindungen verwendet.

In solchen Fällen ist es äußerst wichtig sicherzustellen, dass die Kanten über die gesamte Dicke verschweißt werden.

Bei dickwandigen Rohren werden Doppelnähte verwendet - außen und innen.

Um die Bildung von Metallabsackungen an der Innenfläche der Rohre zu verringern, muss die Elektrode während des Schweißvorgangs in einem Winkel von 45 Grad zur horizontalen Ebene gehalten werden.

Angebot an Schweißelektroden

Bevor Sie ein Rohr an ein Rohr schweißen, müssen Sie die richtigen Elektroden auswählen, die mit verschiedenen Arten von Beschichtungen erhältlich sind, und jeder Typ ist in der Lage, eine bestimmte Aufgabe zu erfüllen, die bei der Auswahl beachtet werden sollte.

- Zellulosebeschichtung.Rohre mit großem Durchmesser werden mit dieser Art von Elektroden geschweißt, sie können kreisförmige und vertikale Nähte erzeugen.

- Rutilbeschichtung. Elektroden mit einer solchen Beschichtung haben eine leichte Zündung sowie eine wiederholte Zündung und die Schlackenkruste ist durch einen hohen Grad an Sprödigkeit gekennzeichnet. Es ist sehr bequem, Heftnähte, Kehlnähte und Schweißwurzelnähte von oben zu installieren, um eine Präsentation zu erstellen.

- Beschichtung aus Rutil-Zellulose. Solche Elektroden eignen sich zum Herstellen von Nähten in jeder Position im Raum, vertikal, einschließlich in der Richtung von oben, die für Experten am schwierigsten zu bestimmen ist.

- Rutil-Säure-Beschichtung. Sorgt für eine einfache Trennung der Schlackenkruste und einen sparsamen Elektrodenverbrauch beim Schweißen von Rohren.

- Grundlegende Abdeckung. Elektroden mit einer solchen Beschichtung verleihen der Schweißnaht eine hohe Viskosität. Solche Nähte unterliegen keiner Rissbildung, sie werden für dickwandige Rohre mit schwierigen Betriebsbedingungen verwendet. Es wird empfohlen, es auch bei der Verwendung von Rohrleitungen bei niedrigen Temperaturen anzuwenden.

Abschnitte: Schweißen - wie man kocht

Schweißen, Heimwerkerschweißen, Schweißen - Grundlagen

Schweißen Schritt für Schritt

Der thermische Prozess, der beim Elektroschweißen auftritt, verbindet die Teile mit einer starken Naht, die im Gegensatz zum Gasschweißen bessere mechanische Eigenschaften aufweist.

So, wie man kochen lernt? Handelt es sich um ein Rohr an zugänglicher Stelle und mit Drehmöglichkeit, dann werden zwei Rohrleitungsabschnitte durch ein oder drei Elektroschweißpunkte Ende an Ende verbunden. Dann:

- kontinuierlich (wenn Sie rotieren können);

- mit einer Trennung von unten beginnend, wenn sich das Rohr in einer unbequemen Position befindet und nicht gedreht werden kann, wird eine Naht hergestellt.

Das Schweißen erfolgt in zwei Durchgängen.Zuerst wird die "Wurzel" gefüllt - die erste Naht, die die Verbindungsstelle der Rohre schließt (2-3 mm), dann werden überschüssiges Durchhängen und Zunder entfernt, und die zweite Naht wird hergestellt und dann auch gereinigt .

Die allgemeinen Anweisungen für den gesamten Prozess sehen wie folgt aus.

- Vor dem direkten Arbeitsbeginn wird eine bequeme stabile Position eingenommen. Der Raum muss eine gute Beleuchtung haben.

- Schlagen Sie, um den Lichtbogen zu zünden, wenn er nicht zündet, erhöhen Sie leicht die Stromstärke.

- Bewegen Sie die Elektrode an den Anfang der Naht und starten Sie das Schweißbad, wobei Sie die Lichtbogenstrecke konstant halten.

- Durch die Einstellung eines ausreichend hohen Stroms folgt das gerichtete Metall der Hitze.

Die Qualität des Schweißens muss direkt während der Arbeit überwacht werden, wobei auf die Ränder des „Bades“ zu achten ist, wie gleichmäßig die Füllung ist

- Machen Sie Schluss und lassen Sie etwas Metall zurück.

- Löschen Sie den Lichtbogen entlang der Naht.

Wie man Nähte richtig und in hoher Qualität herstellt, kann man auf Wunsch lernen, aber alle Schritte meistert man einfacher und schneller, wenn man den Prozess des Elektroschweißens schon einmal von außen beobachtet hat oder als Assistent dabei war.