- Speicherregeln

- Eigenschaften von Elektrodenbeschichtungskomponenten

- Einteilung von Elektroden zum Schweißen von unlegierten und niedriglegierten Baustählen nach DIN 1913 (Deutsche Norm)

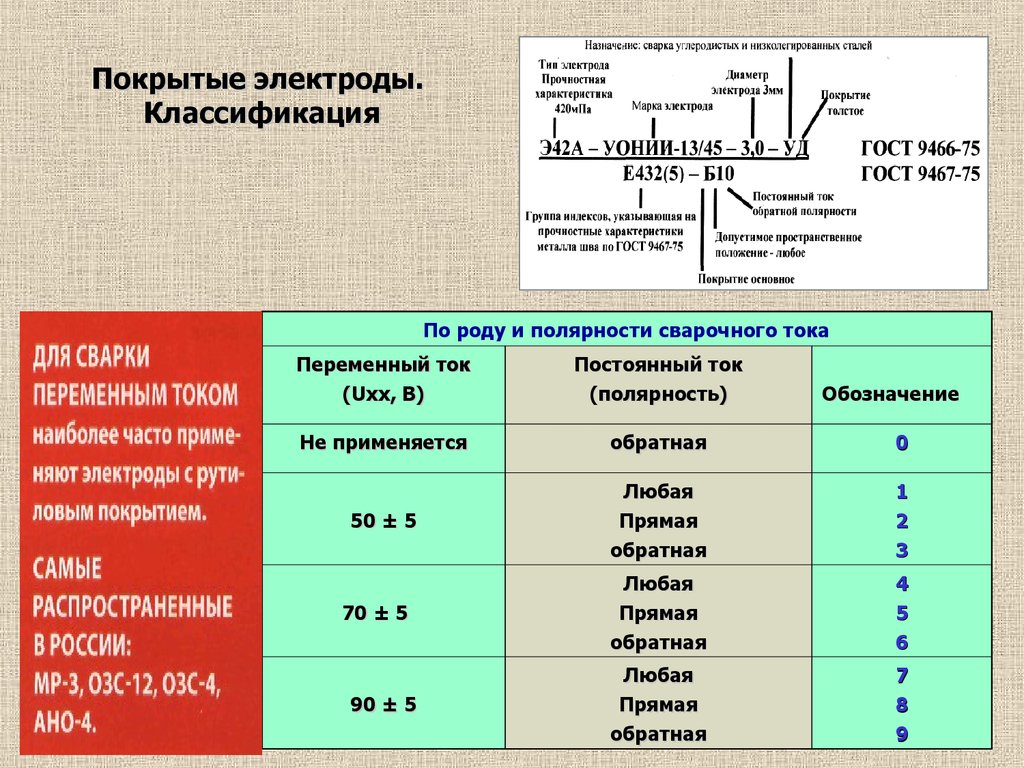

- Klassifizierung von Stahlumhüllungselektroden für das Lichtbogenhandschweißen

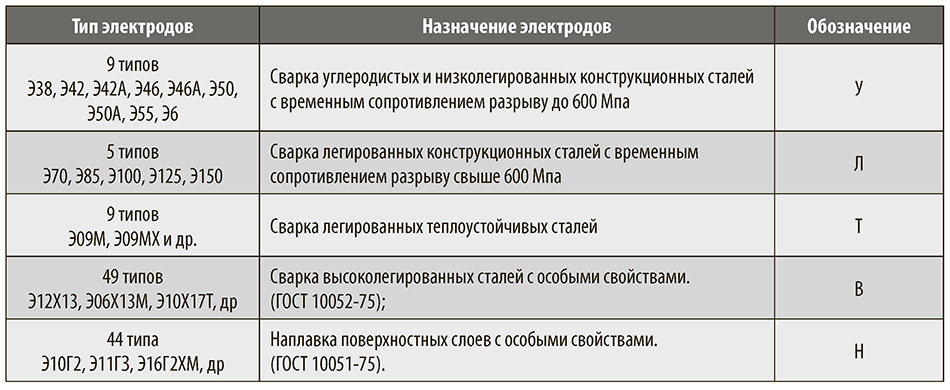

- Klassifizierung von umhüllten Elektroden nach ihrem Verwendungszweck

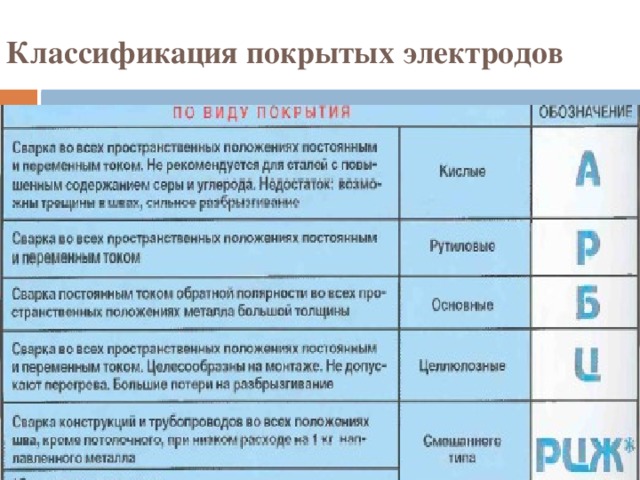

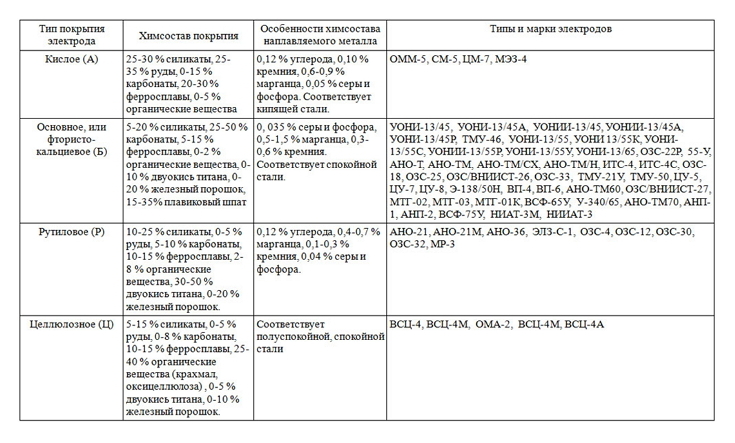

- Klassifizierung von Elektroden, abhängig von der Art der Beschichtung

- Klassifizierung von Elektroden nach Schichtdicke

- Klassifizierung von Elektroden nach Qualität

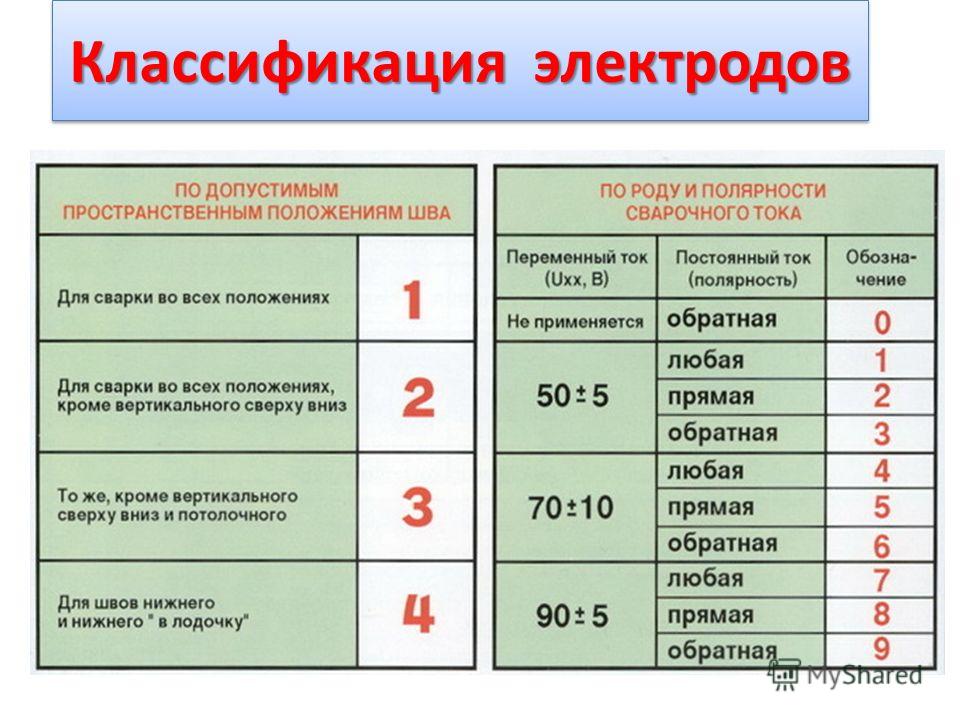

- Klassifizierung von Elektroden nach räumlicher Lage beim Schweißen

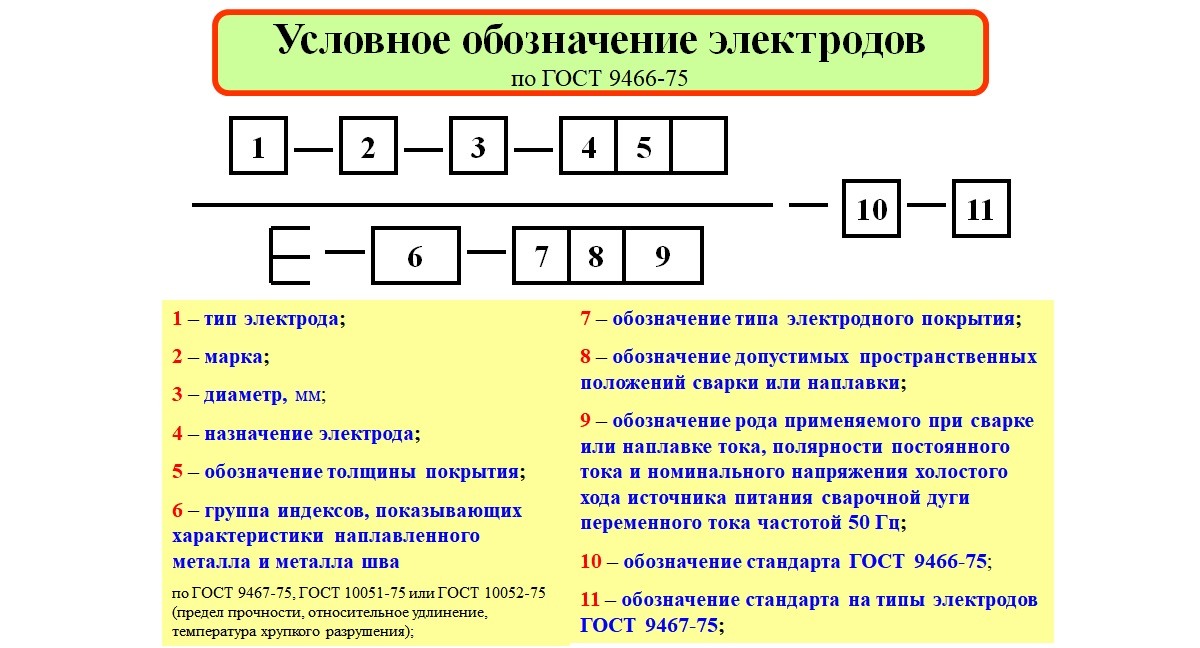

- Der Nenner ist eine verschlüsselte Bezeichnung (Code):

- EINE GRUPPE VON INDIZES, DIE DIE EIGENSCHAFTEN DES SCHWEISSMETALLS ODER DES SCHWEISSMETALLS ANZEIGEN

- BEZEICHNUNG DER BESCHICHTUNGSART

- BEZEICHNUNG ZULÄSSIGER RAUMPOSITIONEN

- BEZEICHNUNG DER EIGENSCHAFTEN DES SCHWEIßSTROMS UND DER SPANNUNG DER STROMVERSORGUNG

- STANDARD FÜR SYMBOLSTRUKTUR

- STANDARD FÜR ELEKTRODENTYPEN

- Verwendung verschiedener Arten und Marken von Schweißwerkzeugen

- 3 Wie werden umhüllte Elektroden eingeteilt?

- Allgemeine Information

- GOST

- Entschlüsselung

- Hersteller

- Zweck der Elektrode

- Arten der Deckung

- Elektrodenqualitäten

- Backen, Trocknen und Lagern

- Lagerung

Speicherregeln

Haben Sie schon einmal ein Schweißgerät benutzt?

Es war der Fall!

Das Hauptproblem bei der Lagerung ist die hohe Luftfeuchtigkeit.Die Beschichtung der Elektroden nimmt schnell Feuchtigkeit auf, wodurch es unmöglich wird, mit einem solchen Füllmaterial zu arbeiten. Die einzige Möglichkeit, die Situation zu korrigieren, besteht darin, die Schweißelektroden zu zünden.

Dafür gibt es spezielle Öfen oder tragbare Kanister mit Heizelementen. Zu Hause wird empfohlen, Verpackungen offen (ohne Polyethylen) bei einer Temperatur von 20-22 Grad und einer relativen Luftfeuchtigkeit von 40-50% zu lagern.

Nasse Elektroden können Poren an der Oberfläche und im Inneren der Schweißnaht verursachen, außerdem kommt es vermehrt zu Metallspritzern.

Für die richtige Auswahl der Schweißelektroden müssen Sie genau wissen, mit welcher Legierung Sie arbeiten müssen.

Auch das Additiv selbst und die zu schweißenden Flächen sollten Sie sorgfältig für den Betrieb vorbereiten:

- Schmutz und Rost entfernen.

- Zünden Sie die Elektroden.

- Stellen Sie den richtigen Schweißstrom ein.

Je nach Technologie kann man sich darauf verlassen, Nähte mit den vom Elektrodenhersteller spezifizierten Eigenschaften zu erhalten.

- Welches Benzin für eine Kettensäge? Wie züchten?

- So wählen Sie einen Generator für eine Sommerresidenz aus. Hauptkriterien und Überprüfung der besten Modelle

- Pumpstation für eine Sommerresidenz. Wie man wählt? Modellübersicht

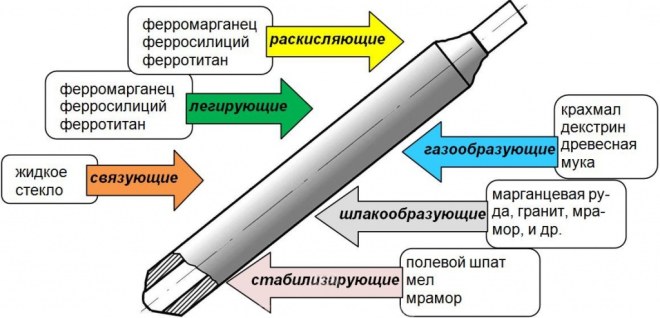

Eigenschaften von Elektrodenbeschichtungskomponenten

Damit die Naht in guter Qualität entsteht, werden spezielle Komponenten benötigt. Bei der Durchführung von Schweißarbeiten ist es daher notwendig, in der Schweißzone sicherzustellen, dass die am besten geeigneten Bedingungen für eine schnelle und zuverlässige Verbindung von Metalloberflächen geschaffen werden. Wir listen die Hauptaufgaben auf, die Elektroden mit einer speziellen Beschichtung erfüllen.

Lichtbogenstabilisierung

Damit der Lichtbogen maximal stabil ist, sind die Elektroden mit speziellen Substanzen beschichtet, die ein niedriges Ionisationspotential haben.Dies führt dazu, dass der Lichtbogen beim Schweißen mit freien Ionen gesättigt ist, die den Verbrennungsprozess stabilisieren. Heutzutage kann die Elektrodenbeschichtung Komponenten wie Pottasche, Natrium- oder Kalium-Flüssigglas, Kreide, Titankonzentrat, Bariumcarbonat und so weiter enthalten. Diese Beschichtungen werden als ionisierend bezeichnet.

Schutz des Schweißbereichs vor atmosphärischen Gasen

Die Bestandteile der Elektrodenbeschichtung tragen zur Bildung einer Schutzwolke aus Kohlendioxid und Kohlenmonoxid bei und sind auch an der Bildung einer Schlackenschicht beteiligt, die sich auf der Schweißnaht bildet und das Schweißbad aus umgebenden Gasen bedeckt Luft. Zu gasbildenden Komponenten gehören Dextrin, Zellulose, Stärke, Lebensmittelmehl und andere. Und Schlacke wird durch Kaolin, Marmor, Kreide, Quarzsand, Titankonzentrat und so weiter gebildet.

Elektrodenbeschichtungskomponenten und ihre Eigenschaften

Neben dem Schutz der Schweißnaht vor in der Luft enthaltenen Gasen trägt Schlacke dazu bei, die Abkühlgeschwindigkeit des Metalls und seine anschließende Kristallisation zu verringern, was sich wiederum günstig auf die Freisetzung von Gasen und unnötigen Verunreinigungen aus dem geschweißten Metall auswirkt.

Legieren von Schweißmetallen

Das Legieren verbessert eine Reihe von Eigenschaften der Schweißnaht. Die wichtigsten Metalle, die zum Legieren beitragen, sind Titan, Mangan, Silizium und Chrom.

Desoxidation schmelzen

Beim Schweißen ist es sehr wichtig, Sauerstoff aus dem Metall zu entfernen, wofür spezielle Desoxidationsmittel verwendet werden - das sind Substanzen, die effizienter als Eisen mit Sauerstoff reagieren und ihn binden. Dies sind Titan, Molybdän, Aluminium oder Chrom, die als Ferrolegierungen der Zusammensetzung der Elektrodenbeschichtung zugesetzt werden.

Verknüpfung aller konstituierenden Elemente miteinander

Beschichtete Elektroden benötigen eine starke Verbindung zwischen der Beschichtung und dem Stab sowie zwischen allen Bestandteilen der Beschichtung. In diesem Fall ist die Hauptbindungskomponente Natriumsilikat oder flüssiges Kaliglas. Es sei daran erinnert, dass flüssiges Glas (im Wesentlichen Silikatkleber) auch den Schweißlichtbogen perfekt stabilisiert, was es zu einem unverzichtbaren Bestandteil aller Arten von Elektroden macht.

Einteilung von Elektroden zum Schweißen von unlegierten und niedriglegierten Baustählen nach DIN 1913 (Deutsche Norm)

Tabelle 38 Bezeichnungsstruktur

| E | 43 | 00 | RR | 10 | 120 | H | Elektrode: E4300 RR10 120H |

| Kennzahl der Festigkeit und plastischen Eigenschaften des abgeschiedenen Metalls | |||||||

| Bezeichnung für die Schlagzähigkeit des Schweißgutes | |||||||

| Bezeichnung des Beschichtungstyps | |||||||

| Beschichtungsart, Stromart, Polarität, Lage der Nähte beim Schweißen | |||||||

| Leistung | |||||||

| H ist der Wasserstoffgehalt im abgeschiedenen Metall kleiner als 15 ml/100 g |

Tabelle 39. Festigkeitscode und plastische Eigenschaften des abgeschiedenen Metalls

| Index | Zugfestigkeit, MPa | Streckgrenze, MPa | Mindestdehnung, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tabelle 40. Symbol für die Schlagfestigkeit des Schweißguts

| Index | Mindesttemperatur, °C, bei durchschnittlicher Berstenergie (KCV) = 28 J/cm2 | Zweiter Index | Mindesttemperatur, °C, bei durchschnittlicher Berstenergie (KCV) = 47 J/cm2 |

| Nicht reguliert | Nicht reguliert | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tabelle 41

| Index | Glasur |

| EIN | Säurebeschichtungen |

| R | Rutilbeschichtungen |

| RR | Dicke Rutilabdeckungen |

| AR | Rutilsäurebeschichtungen |

| C | Zellulosebeschichtungen |

| R(C) | Rutil-Cellulose-Beschichtungen |

| RR(C) | Dicke Beschichtungen aus Rutil-Zellulose |

| B | Grundlegende Beschichtungen |

| B(R) | Rutilbasische Beschichtungen |

| RR(B) | Dicke Rutil-Basisschichten |

Tabelle 42Art der Beschichtung, Indizes der Position der Nähte während des Schweißens, Stromart und Polarität

| Index | Die Position der Nähte beim Schweißen | Stromart und Polarität | Beschichtungstyp |

| A2 | 1 | 5 | Sauer |

| R2 | 1 | 5 | Rutil |

| R3 | 2 (1) | 2 | Rutil |

| R(C)3 | 1 | 2 | Rutil-Zellulose |

| C4 | 1(a) | 0 (+) | Zellulose |

| RR5 | 2 | 2 | Rutil |

| RR(C)5 | 1 | 2 | Rutil-Zellulose |

| RR6 | 2 | 2 | Rutil |

| RR(C)6 | 1 | 2 | Rutil-Zellulose |

| A7 | 2 | 5 | Sauer |

| AR7 | 2 | 5 | Rutil-sauer |

| RR(B)7 | 2 | 5 | Rutilbasisch |

| RR8 | 2 | 2 | Rutil |

| RR(B)8 | 2 | 5 | Rutilbasisch |

| B9 | 1(a) | 0 (+) | Hauptsächlich |

| B(R)9 | 1(a) | 6 | Basic basierend auf Nicht-Kernkomponenten |

| B10 | 2 | 0 (+) | Hauptsächlich |

| B(R)10 | 2 | 6 | Basic basierend auf Nicht-Kernkomponenten |

| RR11 | 4 (3) | 5 | Rutil, Produktivität nicht weniger als 105 % |

| AR11 | 4 (3) | 5 | Rutilsäure, Produktivität nicht weniger als 105 % |

| B12 | 4 (3) | 0 (+) | Basic, Produktivität nicht weniger als 120% |

| B(R)12 | 4 (3) | 0 (+) | Haupt basierend auf Nebenkomponenten und Leistung nicht weniger als 120 % |

Tabelle 43

| Index | Die Position der Nähte beim Schweißen |

| 1 | Alle Bestimmungen |

| 2 | Alles außer vertikal von oben nach unten |

| 3 | Untere und horizontale Nähte in einer vertikalen Ebene |

| 4 | Unten (Stoß- und Rollnähte) |

Tabelle 44 Schweißstrompolarität

| Index | DC-Polarität | Transformator-Leerlaufspannung, V |

| Rückwärts (+) | — | |

| 1 | Beliebig (+/-) | 50 |

| 2 | Direkte (-) | 50 |

| 3 | Rückwärts (+) | 50 |

| 4 | Beliebig (+/-) | 70 |

| 5 | Direkte (-) | 70 |

| 6 | Rückwärts (+) | 70 |

| 7 | Beliebig (+/-) | 90 |

| 8 | Direkte (-) | 90 |

| 9 | Rückwärts (+) | 90 |

Tabelle 45. Leistung

| Index | Produktivität (KMit), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Klassifizierung von Stahlumhüllungselektroden für das Lichtbogenhandschweißen

Klassifizierung von umhüllten Elektroden nach ihrem Verwendungszweck

Elektroden für das Lichtbogenhandschweißen werden gemäß den Anforderungen hergestellt

GOST9466. Je nach Anwendung, nach GOST 9467, beschichteter Stahl

Lichtbogenschweißelektroden werden in folgende Gruppen eingeteilt:

U - zum Schweißen von Kohlenstoff- und kohlenstoffarmen Baustählen mit temporärem

Zugfestigkeit 600 MPa. Zu diesem Zweck werden gemäß GOST 9476 verwendet

Elektroden der folgenden Marken: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - Elektroden dieser Gruppe werden zum Schweißen von legierten Stählen sowie verwendet

zum Schweißen von Baustählen mit einer Zugfestigkeit von mehr als 600 MPa.

Dies sind Elektrodenmarken wie E70, E85, E100, E125, E150.

T - diese Elektroden sind zum Schweißen von legierten hitzebeständigen Stählen bestimmt.

B - Elektroden zum Schweißen von hochlegierten Stählen mit besonderen Eigenschaften (GOST 10052).

— Elektroden zum Auftragen von Oberflächenschichten mit besonderen Eigenschaften.

Klassifizierung von Elektroden, abhängig von der Art der Beschichtung

A - säurebeschichtete Elektroden (z. B. ANO-2, SM-5 usw.). Diese Beschichtungen

bestehen aus Oxiden von Eisen, Mangan, Kieselsäure, Ferromangan. Diese Elektroden

haben aufgrund des Gehalts an Manganoxid eine hohe Toxizität, aber gleichzeitig

Hightech haben.

B - die Hauptbeschichtung (Elektroden UONI-13/45, UP-1/45, OZS-2, DSK-50 usw.).

Diese Beschichtungen enthalten keine Eisen- und Manganoxide. Die Zusammensetzung der Beschichtung

für Elektroden UONI-13/45 Marmor, Flussspat, Quarzsand, Ferrosilizium,

Ferromangan, Ferrotitan gemischt mit flüssigem Glas. Beim Schweißen Elektroden

mit Grundierung, wird eine Schweißnaht mit hoher Duktilität erhalten. Daten

Elektroden werden zum Schweißen kritischer Schweißkonstruktionen verwendet.

R - Elektroden mit Rutilbeschichtung (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4 usw.). Die Beschichtung dieser Elektroden basiert auf Rutil-TiO2, Wer gab

der Name dieser Elektrodengruppe.Rutilelektroden für das Lichtbogenhandschweißen

weniger gesundheitsschädlich als andere. Beim Schweißen von Metall mit solchen Elektroden

die Dicke der Schlacke auf der Schweißnaht ist gering und die flüssige Schlacke härtet schnell aus. Dies erlaubt

Verwenden Sie diese Elektroden, um Nähte in jeder Position herzustellen.

C - eine Gruppe von Elektroden mit Zellulosebeschichtung (VTSs-1, VTSs-2, OZTS-1 usw.).

Die Komponenten für solche Beschichtungen sind Zellulose, organisches Harz, Talkum,

Ferrolegierungen und einige andere Komponenten. Beschichtete Elektroden kann

Einsatz zum Schweißen in jeder Position. Sie werden hauptsächlich verwendet

beim Schweißen kleiner Metalle

Dicke. Ihr Nachteil ist die verringerte Duktilität der Schweißnaht.

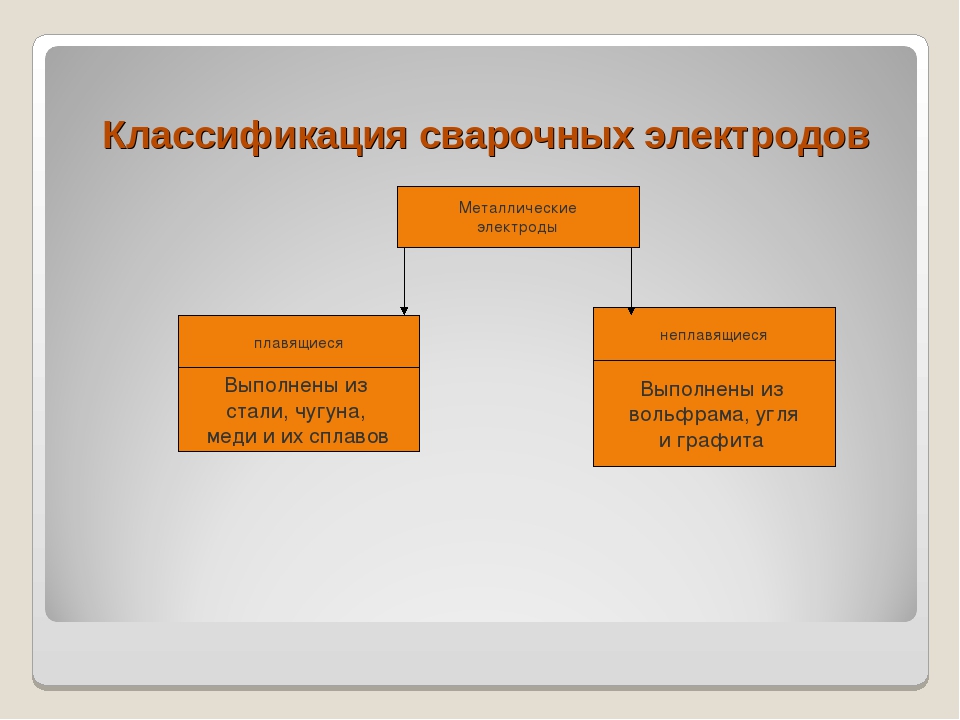

Klassifizierung von Elektroden nach Schichtdicke

Abhängig von der Dicke der Beschichtung (dem Verhältnis des Elektrodendurchmessers D zum Durchmesser

Elektrodenstab d), Elektroden werden in Gruppen eingeteilt:

M - mit einer dünnen Beschichtung (D / d-Verhältnis nicht mehr als 1,2).

C - mit mittlerer Deckkraft (D / d-Verhältnis im Bereich von 1,2 bis 1,45).

D - mit einer dicken Beschichtung (D / d-Verhältnis im Bereich von 1,45 bis 1,8).

D - Elektroden mit besonders dicker Beschichtung (D / d-Verhältnis über 1,8).

Klassifizierung von Elektroden nach Qualität

Die Klassifizierung nach Qualität umfasst die Berücksichtigung von Indikatoren wie Genauigkeit

Herstellung, Fehlen von Fehlern in der Schweißnaht der Elektrode, Zustand

die Oberfläche der Beschichtung, der Gehalt an Schwefel und Phosphor im Schweißgut. BEI

Abhängig von diesen Indikatoren werden die Elektroden in die Gruppen 1,2,3 eingeteilt. Je mehr

Gruppennummer, desto besser die Qualität der Elektrode und desto höher die Qualität

Schweißen.

Einteilung der Elektroden nach räumlicher Lage bei

Schweißen

Je nach zulässigem Raum gibt es 4 Elektrodengruppen

Lage der zu schweißenden Teile:

1 - Schweißen ist in jeder Position erlaubt;

2 - Schweißen in jeder Position, außer bei vertikalen Nähten von oben nach unten;

3 - Schweißen in der unteren Position sowie die Umsetzung von horizontalen und vertikalen Nähten

nach oben;

4 - Schweißen in der unteren Position und "ins Boot" senken.

Zusätzlich zu den oben genannten Klassifizierungsmethoden sieht GOST 9466 die Klassifizierung vor

Elektroden je nach Polarität des Schweißstroms, Leerlaufspannung

Hub, Art der Stromquelle des Schweißlichtbogens. Basierend auf diesen Indikatoren die Elektroden

sind in zehn Gruppen eingeteilt und mit Zahlen von 0 bis 9 bezeichnet.

Der Nenner ist eine verschlüsselte Bezeichnung (Code):

Buchstabe E - Internationale Bezeichnung für verbrauchbare beschichtete Elektroden

EINE GRUPPE VON INDIZES, DIE DIE EIGENSCHAFTEN DES SCHWEISSMETALLS ODER DES SCHWEISSMETALLS ANZEIGEN

6.1. Für Elektroden zum Schweißen von unlegierten und niedriglegierten Stählen mit einer Zugfestigkeit von bis zu 588 MPa (60 kgf/mm2)

6.2. Im Symbol für Elektroden zum Schweißen von legierten Stählen mit einer Zugfestigkeit von über 588 MPa (60 kgf / mm2) entspricht der erste zweistellige Index dem durchschnittlichen Kohlenstoffgehalt in der Schweißnaht in Hundertstel Prozent; nachfolgende Buchstaben- und Zahlenindizes geben den Prozentanteil der Elemente im Schweißgut an; die letzte Ziffer, durch einen Bindestrich gesetzt, kennzeichnet die Mindesttemperatur °C, bei der die Schlagzähigkeit des Schweißgutes mindestens 34 J/cm2 (35 kgf?m/cm2) beträgt.

Beispiel: E-12X2G2-3 bedeutet 0,12 % Kohlenstoff, 2 % Chrom, 2 % Mangan im Schweißgut und hat bei -20 °C eine Schlagfestigkeit von 34 J/cm2 (3,5 kgf?m/cm2).

6.3.Die herkömmliche Bezeichnung von Elektroden zum Schweißen von hitzebeständigen Stählen enthält zwei Indizes:

- die erste gibt die Mindesttemperatur an, bei der die Schlagfestigkeit des Schweißgutes mindestens 34 J/cm2 (3,5 kgf·m/cm2) beträgt;

- Der zweite Index ist die maximale Temperatur, bei der die Parameter der Langzeitfestigkeit des Schweißgutes geregelt werden.

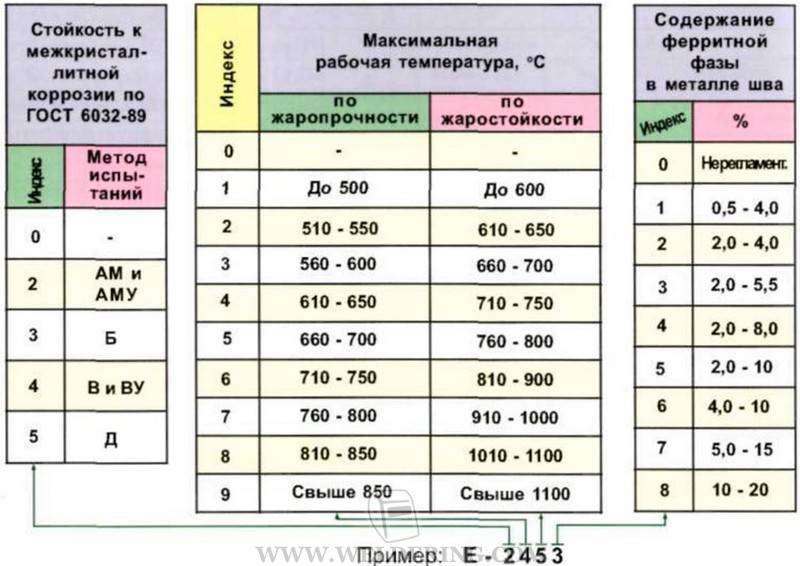

6.4. Elektroden zum Schweißen von hochlegierten Stählen werden durch eine Gruppe von Indizes codiert, die aus drei oder vier Ziffern bestehen:

- der erste Index kennzeichnet die Beständigkeit des Schweißgutes gegen interkristalline Korrosion;

- die zweite gibt die maximale Betriebstemperatur an, bei der die Indikatoren für die Langzeitfestigkeit des Schweißguts (Wärmebeständigkeit) geregelt werden;

- der dritte Index gibt die maximale Betriebstemperatur der Schweißverbindungen an, bis zu der die Verwendung von Elektroden beim Schweißen von hitzebeständigen Stählen zulässig ist;

- der vierte Index gibt den Gehalt der Ferritphase im Schweißgut an.

6.5. Das Symbol für Elektroden zum Auftragen von Deckschichten besteht aus zwei Teilen:

Der erste Index gibt die durchschnittliche Härte des abgeschiedenen Metalls an und wird als Bruch ausgedrückt:

- im Zähler - Vickers-Härte;

- im Nenner - nach Rockwell.

Der zweite Index gibt an, dass die Härte des abgeschiedenen Metalls bereitgestellt wird durch:

- ohne Wärmebehandlung nach dem Auftragen -1;

- nach Wärmebehandlung - 2.

| Index | Härte | Index | Härte | ||

| nach Vickers | nach Rockwell | nach Vickers | nach Rockwell | ||

| 200/17 | 175 — 224 | bis 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Beispiel: E - 300/32-1 - Härte der abgeschiedenen Schicht ohne Wärmebehandlung.

BEZEICHNUNG DER BESCHICHTUNGSART

A, B, C, R - siehe Elektrodenbeschichtungen; Mischtyp: AR - Säure-Rutil; RB - Rutilbasisch usw.; P - andere. Wenn die Beschichtung mehr als 20 % Eisenpulver enthält, wird der Buchstabe Zh hinzugefügt, zum Beispiel: АЖ.

BEZEICHNUNG ZULÄSSIGER RAUMPOSITIONEN

1 - für alle Positionen, 2 - für alle Positionen außer vertikal "von oben nach unten", 3 - für unten, horizontal in einer vertikalen Ebene und vertikal "von unten nach oben", 4 - für unten und unten "in das Boot".

BEZEICHNUNG DER EIGENSCHAFTEN DES SCHWEIßSTROMS UND DER SPANNUNG DER STROMVERSORGUNG

| DC-Polarität | Uxx AC-Quelle, V | Index | |

| Nominal | Vorherige Abweichung | ||

| Umkehren | — | — | |

| Irgendein | — | — | 1 |

| Gerade | 50 | ± 5 | 2 |

| Umkehren | 3 | ||

| Irgendein | 70 | ± 10 | 4 |

| Gerade | 5 | ||

| Umkehren | 6 | ||

| Irgendein | 90 | ± 5 | 7 |

| Gerade | 8 | ||

| Umkehren | 9 |

STANDARD FÜR SYMBOLSTRUKTUR

GOST 9466-75 „Beschichtete Metallelektroden zum Lichtbogenhandschweißen und Auftragen. Klassifikation und allgemeine Spezifikationen“.

STANDARD FÜR ELEKTRODENTYPEN

GOST 9467-75 "Beschichtete Metallelektroden zum manuellen Lichtbogenschweißen von Bau- und hitzebeständigen Stählen".

GOST 10051-75 "Beschichtete Metallelektroden zum manuellen Lichtbogenauftragen von Oberflächenschichten mit besonderen Eigenschaften".

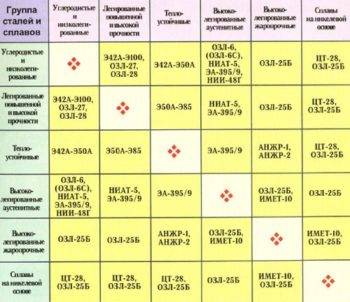

Verwendung verschiedener Arten und Marken von Schweißwerkzeugen

Alles oben Besprochene bezieht sich eher auf die Kennzeichnung von Elektroden für RDS-Stahl

Es ist wichtig, Beispiele für Stäbe anzugeben, die für eine Vielzahl von Eisen- und Nichteisenmetallen verwendet werden. Nachfolgend sind die gängigsten Typen aufgeführt

Elektrodentypen werden in Abhängigkeit von dem zu schweißenden Metall und den angegebenen typischen mechanischen Eigenschaften der Schweißnaht verteilt.

Niedrig legierte Kohlenstoffstähle werden mit Stäben der folgenden Typen geschweißt:

- E42: Sorten ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Hochfeste legierte Stähle:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Hochfeste legierte Stähle: E125: NII-3M, E150: NIAT-3.

Metalloberflächen: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/11Kh31N11GSM3YuF.

Gusseisen: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminium und darauf basierende Legierungen: OZA-1/Al, OZANA-1/Al.

Kupfer und darauf basierende Legierungen: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nickel und seine Legierungen: OZL-32.

Aus der obigen Liste können wir schließen, dass das Markierungssystem sehr komplex ist und auf ungefähr den gleichen Prinzipien zur Codierung der Eigenschaften des Stabes, seiner Beschichtung, seines Durchmessers und des Vorhandenseins von Legierungselementen basiert.

Die Qualität der Schweißverbindung hängt von einem rationalen technologischen Schema ab. Die folgenden Faktoren beeinflussen, welche Elektrodentypen zu wählen sind:

- Das zu schweißende Material und seine Eigenschaften, das Vorhandensein von Legierungselementen und der Legierungsgrad.

- Produktdicke.

- Nahtart und -position.

- Festgelegte mechanische Eigenschaften der Verbindung oder des Schweißgutes.

Für einen unerfahrenen Schweißer ist es wichtig, sich mit den Grundprinzipien der Auswahl und Kennzeichnung von Werkzeugen für das Stahlschweißen zurechtzufinden sowie mit der Verteilung von Stangenqualitäten für den vorgesehenen Zweck zu arbeiten, die wichtigsten Elektrodentypen zu kennen und sie beim Schweißen rational einzusetzen

3 Wie werden umhüllte Elektroden eingeteilt?

Zunächst werden sie je nach Art der verwendeten Beschichtung in sechs Typen eingeteilt:

- Rutil - Kennzeichnung P;

- Haupt - B;

- sauer - A;

- gemischt (mit zwei Buchstaben gekennzeichnet): RJ - Eisenpulver plus Rutil, RC - Cellulose-Rutil, AR - Säure-Rutil, AB - Rutil-basisch);

- Zellulose - C;

- ein anderer ist p.

Außerdem unterteilt die angegebene staatliche Norm die Elektroden nach dem Verhältnis ihres Querschnitts und des Querschnitts des Stabs D / d (tatsächlich nach der Dicke ihrer Beschichtung). Aus dieser Sicht kann die Abdeckung sein:

- mittel (C): D / d-Wert - weniger als 1,45;

- dünn (M) - weniger als 1,2;

- extra dick (G) - mehr als 1,8;

- dick (D) - 1,45–1,8.

Nach Vereinbarung werden die Elektroden normalerweise in solche unterteilt, die zum Schweißen der folgenden Stahlsorten optimal sind:

- strukturlegiert, bei dem die (vorübergehende) Bruchfestigkeit mindestens 600 MPa beträgt (gekennzeichnet durch den Buchstaben „L“);

- strukturell niedriglegiert und Kohlenstoff mit einer Beständigkeit von bis zu 600 MPa (Kennzeichnung - "U");

- hochlegiert, mit besonderen Eigenschaften ("B");

- hitzebeständig legiert ("T").

Das Auftragen von speziellen Oberflächenschichten erfolgt mit Elektroden, die mit dem Buchstaben "H" gekennzeichnet sind.

Die Klassifizierung sieht auch die Unterteilung von Produkten zur Durchführung von Schweißarbeiten in mehrere Typen vor, abhängig von der chemischen Zusammensetzung des abgeschiedenen Metalls und seinen mechanischen Parametern, sowie in drei separate Gruppen, die durch den Gehalt an Phosphor und Schwefel im Metall beschrieben werden , dem Zustand der Beschichtung und der Genauigkeitsklasse der Elektroden.

Unter anderem können die Elektroden eine andere räumliche Lage haben, in der ihr Einsatz erlaubt ist:

Allgemeine Information

Elektroden der Güteklasse OZL sind Verbrauchsmaterialien für das Lichtbogenhandschweißen mit basischer Umhüllung. Der legierte Metallstab hat eine Reihe von Durchmessern (hauptsächlich von 2,0 mm bis 6,0 mm) zum Schweißen verschiedener Materialstärken.

Die Hauptbeschichtung der OZL-Elektroden schützt die Oberfläche der Schweißnaht gut mit einer Gleichstromquelle.In diesem Fall werden legierte Stähle mit umgekehrter Polarität geschweißt, bei der weniger Wärme erzeugt wird. Für solche überhitzungsempfindlichen Stähle ist die Verwendung von umgekehrter Polarität für Verschleißteile der Marke OZL eine Möglichkeit, eine qualitativ hochwertige Schweißnaht zu erhalten.

WICHTIG! Bei der Auswahl von Verbrauchsmaterialien zum Schweißen von gewöhnlichem Baustahl ist zu beachten, dass Verbrauchsmaterialien der Marke OZL in größerem Umfang zum Schweißen von hitzebeständigen Stählen bestimmt sind. Die Schmelztemperaturen sind so unterschiedlich, dass beim Erreichen der flüssigen Phase des Grundmetalls die OZL-Elektrode noch nicht einmal anfängt zu schmelzen.

OZL-Verbrauchsmaterialien sind sehr feuchtigkeitsempfindlich, daher ist vor der Verwendung eine zusätzliche Kalzinierung erforderlich

Für die Hauptbeschichtung erfordert der Schweißprozess gut vorbereitete zu schweißende Oberflächen - gereinigt von Rost und anderen Verunreinigungen, entfettet. OZL-Verbrauchsmaterialien sind sehr feuchtigkeitsempfindlich, daher ist vor der Verwendung eine zusätzliche Kalzinierung erforderlich.

GOST

OZL-Elektroden müssen den Standards von GOST 9466 - 75 und GOST 10052-75 entsprechen. Die erste Norm regelt die Einteilung und allgemeine Anforderungen an umhüllte Metallelektroden zum Lichtbogenhandschweißen.

Elektroden OZL-32

Die zweite Norm legt die Arten von umhüllten Elektroden zum Lichtbogenhandschweißen von korrosionsbeständigen, hitzebeständigen und hitzebeständigen hochlegierten Stählen fest. Beide Standards beinhalten Verbrauchsmaterialien der Marke OZL.

Entschlüsselung

Das Symbol für die Elektroden wird auf der Grundlage der oben genannten Normen gebildet.Ein Beispiel für die Bezeichnung der Verbrauchsmaterialmarke OZL - 6:

E-10X25N13G2-OZL-6-3,0-VD/E 2075-B20

Zahlen und Buchstaben entsprechen den folgenden Hauptmerkmalen von OZL - 6:

- E - 10X25N13G2 - diese Bezeichnung bestimmt den Elektrodentyp nach GOST 10052 - 75;

- OZL-6 - eine Marke, deren Abkürzung auf ihren Ursprung hinweist (diese wurde in einer Pilotanlage zum Schweißen von legierten Stählen hergestellt, viele OZL-Verbrauchsmaterialien wurden im Spetselectrod-Unternehmen in Moskau entwickelt);

- 3,0 - die Zahlen geben den Durchmesser der Stange an;

- B - gibt den Zweck zum Schweißen von hochlegierten Stählen mit besonderen Eigenschaften an;

- D - bestimmt die Dicke der Beschichtung (in diesem Fall dick);

- E - bestimmt, ob die Elektrode zu den beschichteten Elektroden für das manuelle Lichtbogenschweißen gehört;

- 2075 - eine Gruppe von Zahlen, die einige technische Eigenschaften des abgeschiedenen Metalls angeben, nämlich: "2" - keine Neigung zu interkristalliner Korrosion, "0" - keine Daten zu Ermüdungsfestigkeitsindikatoren beim Betrieb bei maximaler Temperatur, "7" - bestimmt den Wert von der maximalen Betriebstemperatur der Schweißverbindung (in diesem Fall 910°С -1100°С) gibt "5" den Gehalt der Ferritphase an (in diesem Fall 2-10%);

- B - zeigt die Beschichtung der Elektrode an, in diesem Fall die Hauptelektrode;

- 2 - Die Abbildung zeigt die Möglichkeit des Schweißens in den folgenden räumlichen Positionen: in allen Positionen, mit Ausnahme der vertikalen "von oben nach unten";

- - bestimmt die Schweißmethode, in diesem Fall bei Gleichstrom mit umgekehrter Polarität.

Hersteller

Der russische Markt für umhüllte Elektroden zum Lichtbogenhandschweißen ist mit einer Vielzahl russischer, europäischer und chinesischer Hersteller gesättigt.Die meisten von ihnen im Sortiment haben neben anderen Typen auch Elektroden der Marken OZL

Wir raten Ihnen, auf die Hersteller zu achten, die laut Umfrageergebnissen in der TOP-Liste enthalten sind

Russische Hersteller:

- "Spetselektrod" Moskau;

- Elektrodenwerk Schadrinsk, Schadrinsk;

- Elektrodenfabrik Losinoostrovsky, Moskau;

- Elektrodenfabrik Selenograd, Selenograd;

- "Rotex" Kostroma, Krasnodar, Moskau und andere.

Elektroden OZL-312 SpecElektrode

Hersteller aus den Nachbarländern:

- PlasmaTech (Ukraine);

- VISTEK, Bachmut (Ukraine);

- "Oliver" (Republik Belarus) und andere.

Europäische Hersteller:

- «ZELLER WELDING» Düsseldorf (Deutschland);

- ESAB (Schweden);

- «KOBELCO» (Japan) und andere.

Chinesische Hersteller:

- Goldene Brücke;

- SIA "Resanta";

- "EL KRAFT" und andere.

Zweck der Elektrode

Tabelle der Arten von Elektroden zum Schweißen.

Tabelle der Arten von Elektroden zum Schweißen.

Nach Vereinbarung werden die Elektroden aufgeteilt für:

- Arbeiten mit Stählen mit einem hohen Gehalt an Legierungselementen;

- mit einem durchschnittlichen Gehalt an Legierungselementen;

- Schweißen von Baustahl;

- duktile Metalle;

- verschmelzen;

- hitzebeständige Stähle.

Somit ist es möglich, Elektroden für jede spezifische Aufgabe auszuwählen.

Besonderes Augenmerk sollte auf die Schutzbeschichtung gelegt werden. Die Beschichtung von Elektroden ist ein wichtiger Bestandteil, an den besondere Anforderungen gestellt werden.

Außerdem zeichnet es sich durch eine bestimmte Zusammensetzung aus.

Sie sind eine Stange, die mit einer speziellen Schale bedeckt ist. Die Leistung hängt davon ab, welchen Durchmesser sie hat.

Am beliebtesten sind UONI-Elektroden. Es gibt mehrere Qualitäten dieses Materials und alle werden zum manuellen Schweißen verwendet.

UONI 13-45 ermöglichen Nähte mit akzeptabler Viskosität und Plastizität. Sie werden zum Schweißen in Guss- und Schmiedestücken verwendet. Diese Stangen enthalten Nickel und Molybdän.

UONI 13-65 eignen sich für Arbeiten an Bauwerken mit erhöhten Anforderungen. Sie können Verbindungen in jeder Position herstellen. Der Durchmesser variiert zwischen zwei und fünf Millimetern, je größer er ist, desto größer ist der Schweißstrom.

Darüber hinaus zeichnen sich die mit ihrer Hilfe erhaltenen Verbindungen durch eine hohe Schlagfestigkeit aus und es bilden sich keine Risse in ihnen. All dies macht sie zu den vielversprechendsten bei der Arbeit mit kritischen Strukturen, die strengen Anforderungen unterliegen.

Darüber hinaus sind diese Strukturen beständig gegen Temperaturextreme, Vibrationen und Belastungen.

Ein wichtiges Merkmal dieser Art von Stäben ist die erhebliche Feuchtigkeitsbeständigkeit und die Möglichkeit der Langzeitkalzinierung.

Arten der Deckung

Elektrodenbeschichtungen umfassen die folgenden Komponenten:

- Desoxidationsmittel;

- Komponenten für stabile Lichtbögen;

- Elemente, die Plastizität verleihen, wie Kaolin oder Glimmer;

- Aluminium, Silizium;

- Bindemittel.

Alle Elektroden zum Punkt- oder Handschweißen mit Umhüllung haben eine Reihe von Anforderungen:

- hohe Effizienz;

- die Möglichkeit, ein Ergebnis mit der erforderlichen Zusammensetzung zu erhalten;

- leichte Toxizität;

- zuverlässige Naht;

- stabiles Lichtbogenbrennen;

- Beschichtungsstärke.

Arten der Elektrodenbeschichtung.

Es gibt folgende Arten von Elektrodenbeschichtungen:

- Zellulose;

- sauer;

- Rutil;

- hauptsächlich.

Der erste Typ ermöglicht das Arbeiten in allen räumlichen Lagen mit Gleich- und Wechselstrom. Sie werden am häufigsten in der Installation verwendet.Sie zeichnen sich durch erhebliche Spritzverluste aus und lassen keine Überhitzung zu.

Mit Rutil und Sauer können Sie in allen Positionen kochen, außer bei Vertikal-, Gleich- und Wechselstrom. Die zweite Beschichtungsart ist für Stähle mit hohem Schwefel- und Kohlenstoffgehalt nicht geeignet.

Die oben aufgeführten Arten von Hüllen implizieren die Verwendung nur einer bestimmten Art von Beschichtung. Kombinationen mehrerer Optionen sind jedoch möglich. Je nach zu lösendem Problem können Kombinationen aus mehreren Typen bestehen.

Kombinierte Schalen gehören zu einer separaten Klasse und sind nicht in den vier Haupttypen enthalten.

Es gibt auch eine Klassifizierung nach der Dicke der Beschichtung.

Jeder Dicke ist eine eigene Buchstabenbezeichnung zugeordnet:

- dünn - M;

- mittlere Dicke - C;

- dick - D;

- besonders dickes G.

Natürlich werden die Stäbe entsprechend den Zielen ausgewählt. Die richtige Auswahl garantiert die hohe Qualität der geleisteten Arbeit.

Elektrodenqualitäten

Entschlüsselung der Markierung der Elektrode.

Es gibt verschiedene Marken von Elektroden, die entwickelt wurden, um bestimmte Probleme zu lösen. Sie zeichnen sich durch bestimmte Eigenschaften aus, die es Ihnen ermöglichen, das am besten geeignete Material auszuwählen.

Die Marke OK-92.35 zeichnet sich durch eine Dehnung von sechzehn Prozent und eine Streck- und Festigkeitsgrenze von 514 MPa bzw. 250 HB aus. Die Streckgrenze von OK-92.86 beträgt 409 MPa.

Elektrodenmarkierungen für das manuelle Schweißen OK-92.05 und OK-92.26 haben eine relative Dehnung von 29% und 39% und eine Streckgrenze von 319 bzw. 419 MPa.

Die Streckgrenze von OK-92.58 beträgt 374 MPa.

Alle oben genannten Elektroden werden zum Lichtbogenhandschweißen an Gusseisen verwendet.Je nach zu bearbeitendem Metall wird auch ein spezieller Stangentyp gewählt. Zum Beispiel für Kupfer - ANTs / OZM2, reines Nickel - OZL-32, Aluminium - OZA1, Monel - V56U, Silumin - OZANA2 usw.

Darüber hinaus muss der Schweißer auch die Qualität der zu schweißenden Teile kontrollieren. Wählen Sie je nach Material, Arbeitsbedingungen, Nahtposition und anderen Faktoren die geeignete Elektrode aus, die die beste Verbindungsqualität bietet.

Backen, Trocknen und Lagern

Bei der Lagerung von Elektroden an einem kalten und feuchten Ort entsteht Feuchtigkeit. Das Vorhandensein von Feuchtigkeit erschwert das Entzünden, führt zum Verkleben und zur Zerstörung der Beschichtung. Diese Faktoren wirken sich negativ auf die Qualität der Arbeit aus, daher wird eine vorbereitende Vorbereitung durchgeführt.

Kalzinieren und Trocknen unterscheiden sich in Temperatur und Erwärmungsverfahren. Das Einbrennen von Elektroden ist ein thermischer Effekt, der darauf abzielt, den Feuchtigkeitsgehalt in der Beschichtung zu reduzieren. Die Trocknung erfolgt bei niedrigeren Temperaturen mit allmählicher Erwärmung.

Es ist notwendig zu zünden:

- nach Feuchtigkeitseinbruch;

- nach längerer Lagerung;

- wenn die Elektroden an einem feuchten Ort lagen;

- bei Arbeitsschwierigkeiten durch Feuchtigkeitsgehalt.

Mehr als zweimal dürfen die Elektroden nicht eingebrannt werden, da sich sonst die Beschichtung vom Stab lösen kann.

Abbildung 14 – Thermisches Gehäuse

Das Trocknen hilft, die Temperatur der Verbrauchsmaterialien vor der Arbeit zu erhöhen, damit der Temperaturunterschied das Schweißbad nicht beeinträchtigt und die Naht von hoher Qualität ist. Der Vorgang hilft, eine dichte Verbindung in Produkten unter Druck herzustellen. Es ist die allmähliche Erwärmung, die hilft, Feuchtigkeit zu verdunsten und die Bildung von Kalk zu vermeiden. Art und Dauer der Trocknung hängen von der Elektrodenmarke ab und sind vom Hersteller auf der Verpackung angegeben.Die Kühlung sollte mit dem Ofen erfolgen, um plötzliche Temperaturänderungen zu vermeiden.

Rutil- und Zellulosebeschichtungen sind weniger feuchtigkeitsempfindlich. Backen vor der Arbeit ist optional. Bei Sättigung mit Feuchtigkeit werden Zelluloseelektroden bei t = 70 °C und nicht darüber getrocknet, um Risse zu vermeiden. Rutil werden bei 100–150 °C für 1–2 Stunden getrocknet. Die unverpackten Hauptelektroden werden für 1–2 Stunden bei t=250–350 °C kalziniert.

Zum Erhitzen werden Elektroöfen, Thermokoffer und Thermoskoffer verwendet. Mit der Ausstattung können Sie die Temperatur regulieren und auf 100–400 °C heizen. Zum Trocknen zu Hause eignet sich ein Elektroofen. Die "ursprüngliche" Trocknungsart ist ein Industrieföhn. Die Elektroden werden in ein Rohr gesteckt und ein heißer Luftstrom hineingeleitet.

Lagerung

Die richtige Lagerung der Elektroden trägt dazu bei, ihre Eigenschaften nicht zu verlieren und ein Austrocknen zu vermeiden. Der Lagerort sollte warm und trocken sein, ohne plötzliche Schwankungen. Auch der tägliche Wechsel wird von Tau begleitet, der schnell von der Beschichtung aufgenommen wird. Die Temperatur sollte nicht unter 14 ° C fallen und die Luftfeuchtigkeit sollte innerhalb von 50 % gehalten werden. Die Lagerfähigkeit von Elektroden ist abhängig von den Lagerbedingungen nur durch ihren Zustand begrenzt.

Abbildung 15 – Selbstgemachte Aufbewahrungsbox

Abbildung 15 – Selbstgemachte Aufbewahrungsbox

Die Werksverpackung ist mit einer Folie versiegelt, die vor Feuchtigkeit schützt. Packs sollten in Regalen und Regalen gelagert werden, aber nicht auf dem Boden oder in der Nähe von Wänden. Zur Langzeitlagerung empfiehlt es sich, die unverpackten Stäbe in Thermokoffern geeigneter Größe aufzubewahren. Solche Behälter können in einem Fachgeschäft gekauft oder selbst hergestellt werden.