- Vorteile und Nachteile

- Pyrolyse-Option

- Sicherheitsbestimmungen

- Gebrauchsanweisung für den Ofen

- Sorten von Öfen in der Entwicklung

- Ofen zum Abbau aus einer alten Gasflasche

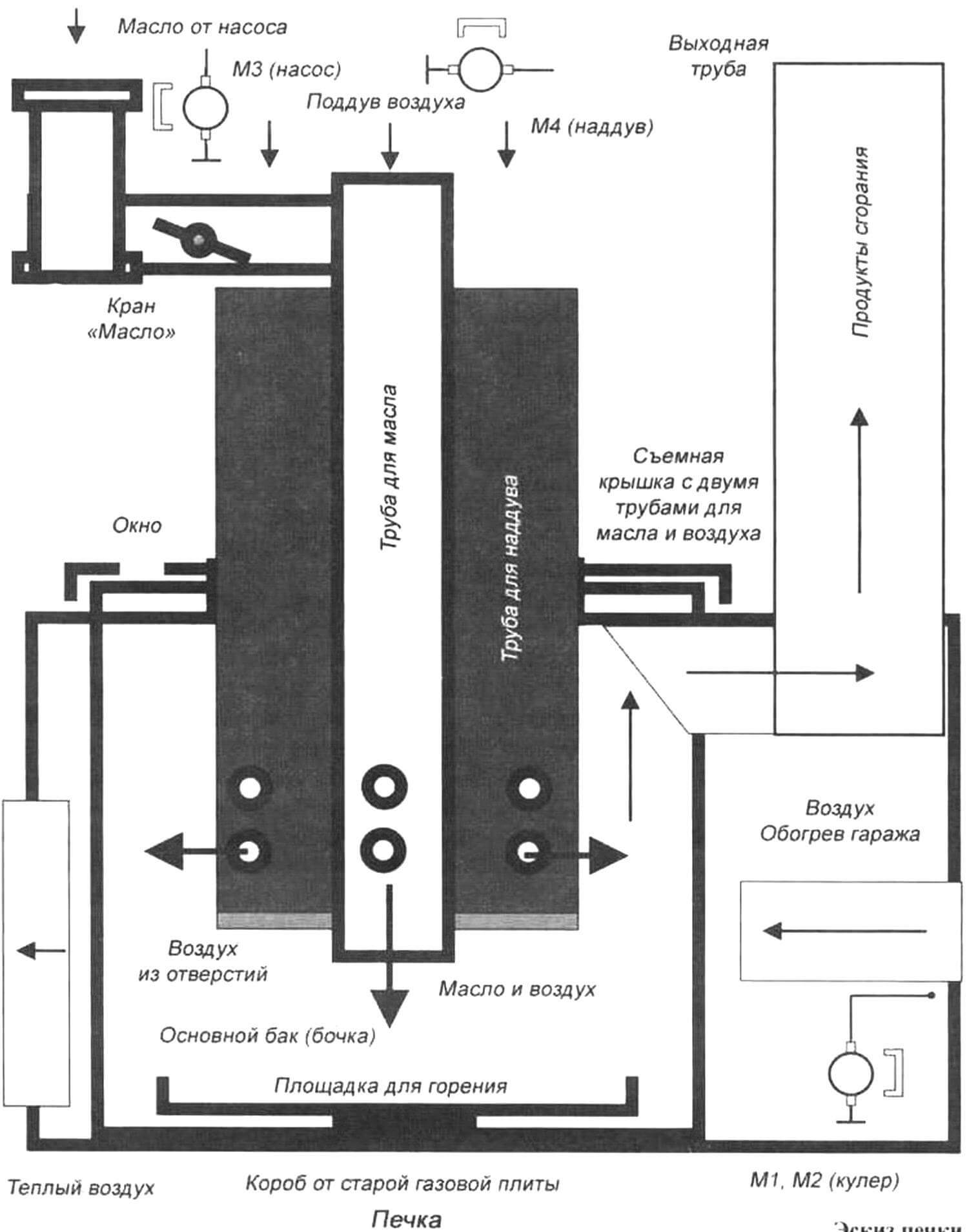

- Ofen zum Trainieren mit Druckbeaufschlagung

- Arbeitsofen mit Wasserkreislauf

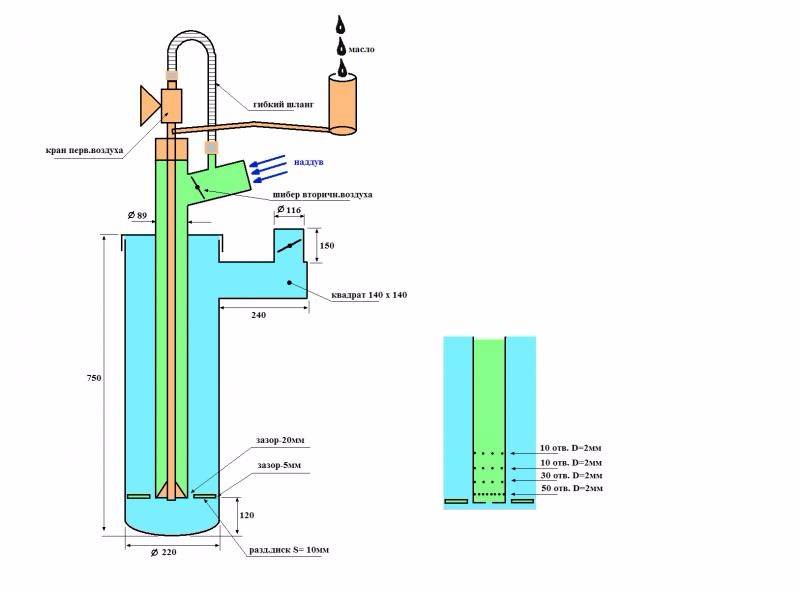

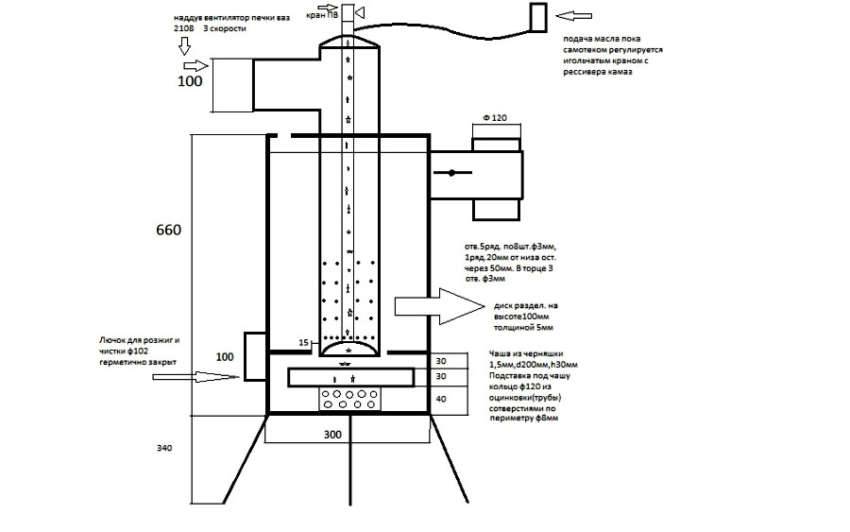

- Tropfofen

- Einbau und Probezündung

- Wie man einen hausgemachten Altölofen herstellt

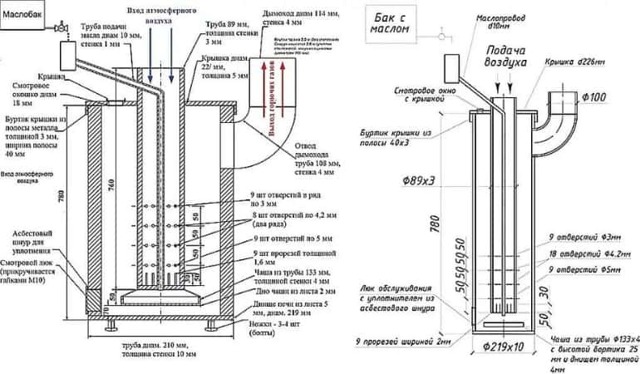

- Ofen zur Bearbeitung von Stahlblechen

- Materialien und Werkzeuge

- Phasen der Herstellung eines Ofens aus Stahlblechen

- 1. Allgemeine Information

- Dieselheizung

- Was stellt es dar?

- Vorteile und Nachteile

- Sicherheitsanforderungen

Vorteile und Nachteile

Es scheint, dass die Idee praktisch frei von Fehlern ist, aber das ist es nicht. Um eine fundierte Entscheidung über die Verwendung einer solchen Heizung in Ihrem Haus zu treffen, müssen Sie nicht nur die Vorteile ihrer Verwendung, sondern auch die Nachteile sehen.

Beginnen wir mit den Vorteilen der Methode. Wenn Sie also regelmäßig Zugang zu Schrottbrennstoff haben, der im Wesentlichen Bergbau ist, können Sie dieses Material gleichzeitig effizient nutzen und entsorgen. Der richtige Einsatz von Technologie ermöglicht es Ihnen, Wärme bei vollständiger Verbrennung des Materials zu erhalten, ohne dass Schadstoffe in die Atmosphäre freigesetzt werden.

Weitere Pluspunkte sind:

- unkomplizierter Aufbau der Heizeinheit;

- niedrige Kraftstoff- und Ausrüstungskosten;

- die Möglichkeit, jedes auf dem Bauernhof vorhandene Öl zu verwenden: pflanzlich, biologisch, synthetisch;

- brennbares Material kann auch dann verwendet werden, wenn die Verschmutzung ein Zehntel seines Volumens beträgt;

- hohe Effizienz.

Die Mängel der Methode sind ernst zu nehmen. Bei Nichtbeachtung der Verfahrenstechnik kann es zu einer unvollständigen Verbrennung des Brennstoffes kommen. Seine Dämpfe sind für andere gefährlich.

Hätte das Heizen im Bergbau mehr Nachteile als Vorteile, kämen solche Fabrikprodukte nicht in den Handel, die trotz der recht hohen Preise wie warme Semmeln ausverkauft sind

Nicht umsonst ist die Hauptanforderung für die Anordnung einer Heizung im Bergbau das Vorhandensein einer Belüftung in dem Raum, in dem der Kessel betrieben wird.

Hier sind einige andere Nachteile:

- Da ein guter Zug einen hochwertigen Schornstein erfordert, muss er gerade sein und seine Länge muss fünf Meter betragen.

- der Schornstein und die Plasmaschüssel müssen regelmäßig und gründlich gereinigt werden;

- Die Komplexität der Drip-Technologie liegt in der problematischen Zündung: Zum Zeitpunkt der Kraftstoffzufuhr sollte die Schüssel bereits glühend heiß sein;

- Der Betrieb des Kessels führt zum Austrocknen der Luft und zum Ausbrennen des Sauerstoffs.

- Die Eigenerstellung und Nutzung von Wasserheizungsstrukturen kann zu einer Absenkung der Temperatur in der Verbrennungszone beitragen, was die Effizienz des gesamten Prozesses gefährdet.

Um das letzte der oben genannten Probleme zu lösen, können Sie einen Wassermantel dort anbringen, wo er die Verbrennungsqualität nicht beeinträchtigen kann - am Schornstein.

Diese Mängel haben dazu geführt, dass das Produkt ohne wesentliche Änderungen praktisch nicht zum Heizen von Wohngebäuden verwendet wird.

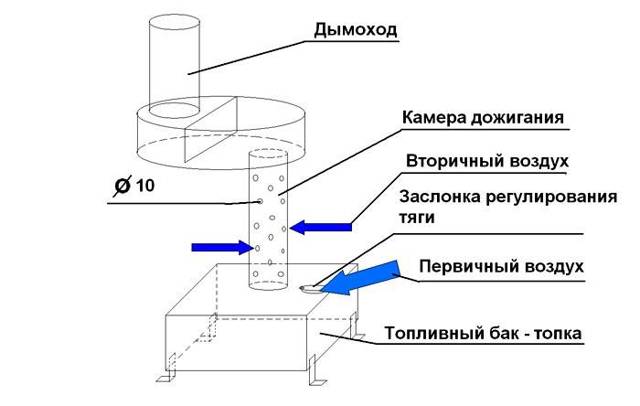

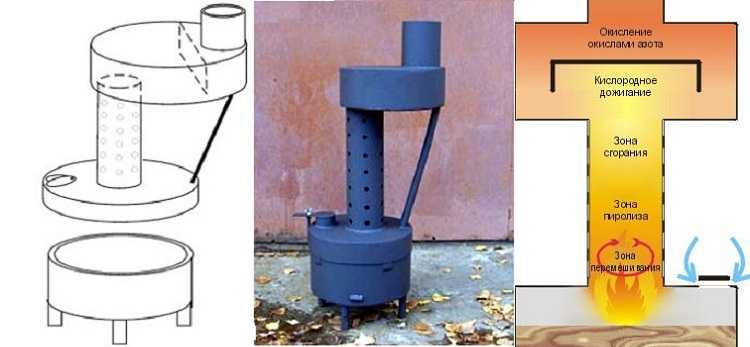

Pyrolyse-Option

Dieses Design ist so beliebt, dass es auch in Industriebetrieben hergestellt wird. Dabei wird das Öl im Vorratsbehälter entzündet. Beim Erhitzen verdampft es, die Dämpfe steigen in die Brennkammer (Rohr mit Löchern) auf, wo sie, vermischt mit Sauerstoff, weiter brennen. In der Nachbrennkammer (Erweiterung am Rohr) erfolgt eine vollständige und endgültige Oxidation (Verbrennung) aller Brennstoffbestandteile.

Hier können Sie mehr über Pyrolysekessel lesen.

Do-it-yourself-Kessel zum Trainieren: Pyrolyse-Methode

Für den normalen Betrieb des Ofens wird dem Behälter, in dem sich das Öl befindet, Luft zugeführt, und die Primärverbrennung findet durch ein spezielles Loch mit einem Dämpfer statt. Die Position dieser Klappe regelt die Intensität der Verbrennung und die Temperatur im Raum. Die Luft muss ungehindert in die obere Brennkammer strömen. Daher wird ein vertikales Rohr mit zwei Tanks mit einer großen Anzahl von Löchern hergestellt.

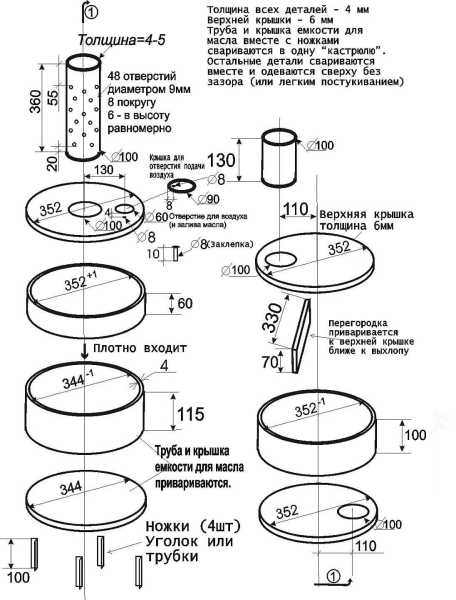

Abgaskessel Öl. Maßzeichnung

Ein solcher Ofen erfordert die strikte Einhaltung der empfohlenen Abmessungen und die Einhaltung der angegebenen Proportionen. Wenn Sie eine größere Einheit benötigen, erhöhen Sie alle Teile proportional.

Die Installation erfordert einen geraden Schornstein. Seine Höhe bis zur „Krone“ beträgt mindestens 4 Meter. Da der Ofen nicht sehr schwer ist, wäre entweder ein Metallkamin oder ein Sandwich ideal.

Warum können die Proportionen nicht gebrochen werden? Die optimale Temperatur, bei der alle Kohlenwasserstoffe verbrannt werden und nur Kohlendioxid, Stickstoff und Wasserdampf am Ausgang verbleiben, beträgt 600 °C. Wenn der Ofen Temperaturen über 900 °C oder unter 400 °C erzeugt, befinden sich schwere organische Stoffe im Abgas. Sie haben eine sehr schlechte Wirkung auf den menschlichen Körper.Daher ist es ratsam, sich strikt an die vorgegebenen Proportionen zu halten: So gewährleistest du die Sicherheit für dich und deine Mitmenschen.

Jeder liebt diesen Ofen. Es gibt nur einen Nachteil: einen kleinen Tank. Das Nachfüllen von Brennstoff bei laufendem Kocher ist gefährlich, und das Abwarten bis zum Abbrennen ist nicht immer möglich. Eine einfache Vergrößerung des Tanks funktioniert nicht: Eine große Menge Öl erwärmt sich nicht auf die gewünschte Temperatur und verdunstet nicht. Es gibt eine Verfeinerung, mit der Sie das Brennen problemlos verlängern können. Es muss lediglich ein zusätzliches Reservoir in der Nähe errichtet werden, das nach dem Prinzip der kommunizierenden Gefäße mit dem Hauptreservoir verbunden ist.

Ofentank - eine Möglichkeit, das Brennen an einer Tankstelle zu verlängern

Eine weitere Verfeinerung ermöglicht es Ihnen, Wärme aus dem oberen Kreislauf zu entfernen, um Wasser zu erhitzen. Nachdem Sie Metallrohre in den oberen Teil des Ofens geschweißt haben, erhalten Sie einen funktionierenden Ofen mit erhitztem Wasser. Das Foto zeigt eine der Optionen für einen solchen Wärmetauscher.

Die Oberseite dieses Kessels kann zum Erhitzen von Wasser verwendet werden

Der Nachteil eines solchen Kessels ist, dass er den Sauerstoff im Raum sehr schnell verbrennt, sodass ein gutes Belüftungssystem erforderlich ist. Außerdem wird der Ofenkörper auf rotes Glühen erhitzt, die Temperatur ist sehr hoch, was eine sorgfältige Einhaltung der Brandschutznormen erfordert.

Achten Sie unbedingt auf den feuerfesten Untergrund, auf dem der Ofen installiert ist, und schützen Sie die nahe gelegenen Wände mit einem Metallgitter vor übermäßiger Erwärmung, unter dem sich eine Schicht Wärmeisolator befindet. Damit niemand versehentlich den Ofen berührt, ist auch ein Schutzzaun wünschenswert.

Sicherheitsbestimmungen

Ein Dickbauchkocher im Betrieb mit Zusatzgeräten erfordert besondere Aufmerksamkeit.

Um die Ausrüstung nicht zu beschädigen und den Raum nicht zu beschädigen, müssen Sie einige Regeln beachten:

- Lassen Sie das Gerät nicht längere Zeit, z. B. über Nacht, unbeaufsichtigt.

- Vor dem Gebrauch ist es besser, den Platz unter dem Ofen zu betonieren.

- Decken Sie die Wände mit nicht brennbaren Materialien ab.

- Stellen Sie das Gerät nicht in einen Luftzug, damit sich das Feuer nicht auf brennbare Materialien ausbreitet. Im Moment der Zündung brennt die Flamme stark und bricht durch die Löcher im Rohr.

- Bis die Öldämpfe zu brennen beginnen, ist es unmöglich, es hinzuzufügen.

Gebrauchsanweisung für den Ofen

Vor dem ersten Test müssen Sie sich vergewissern, dass das Gerät stabil steht. Sequenzierung:

- füllen Sie den unteren Behälter zu 2/3 des Volumens mit Kraftstoff;

- gießen Sie ein wenig Benzin darüber;

- Öffnen Sie die Klappe;

- zünde ein Streichholz an und zünde einen Docht an, eine Zeitung;

- warten Sie, bis das Benzin das Öl erhitzt und die Dämpfe zu brennen beginnen;

- Schließen Sie die Klappe, wenn sich der Raum erwärmt.

Der Ölverbrauch bei geringer Verbrennung beträgt etwa 0,5 Liter pro Stunde. Bei starkem Brennen - 1,5 Liter pro Stunde.

Sorten von Öfen in der Entwicklung

Es wurde oben bereits gesagt, dass der einfachste Dickbauchkocher nicht sehr bequem und effektiv ist. Daher sind verschiedene Änderungsoptionen aufgetaucht, die wir im Folgenden betrachten werden.

Ofen zum Abbau aus einer alten Gasflasche

Auch hier ist ein Blech von 4 mm (ca. 50 cm²) erforderlich, aber ein anderes Grundelement ist wichtiger - eine Altgasflasche mit einem Fassungsvermögen von 50 Litern, besser als das alte sowjetische Modell Propan. Sauerstoff ist schwerer und massiver, es ist schwierig, damit zu arbeiten. Außerdem benötigen Sie:

- Stahlrohr mit einem Durchmesser von 100 m, Länge 2000 mm;

- Ventil mit ½ Zoll Gewinde;

- Stahlecke mit einem Regal von 50 mm, einem Meter oder etwas mehr;

- Klemmen;

- Schleifen;

- ein Stück Kraftstoffversorgungsschlauch;

- auto bremsscheibe. Wir wählen den Durchmesser so, dass er frei in den Ballon eintritt;

- ein weiterer Zylinder (Freon), um einen Kraftstofftank zu erstellen.

Arbeitsablauf:

- wir lassen das restliche Gas aus dem Zylinder ab, bohren ein Loch in den Boden und spülen den Zylinder mit Wasser aus;

-

Schneiden Sie zwei Öffnungen in der Seitenwand aus - eine große untere und eine kleinere obere. In der unteren befindet sich die Brennstoffkammer, in der oberen die Nachbrennkammer. Übrigens, wenn die Abmessungen der unteren Öffnung es zulassen, kann neben dem Bergbau auch Brennholz als Brennstoff verwendet werden.

-

aus einem Stahlblech machen wir den Boden der Nachbrennkammer;

-

Wir machen einen Brenner aus einem Rohr - einem Ort, an dem sich flüchtige Gase mit Luft vermischen und entzünden. In den Brenner werden Löcher gebohrt (nach dem oben beschriebenen Prinzip), das Rohr wird innen GESCHLEIFT, dies ist für eine höhere Produkteffizienz erforderlich;

-

der fertige Brenner wird in den Boden der Nachbrennkammer eingeschweißt;

-

aus einer bremsscheibe und einem stück stahlblech fertigen wir eine palette zum testen. Wir schweißen eine Abdeckung in ihrem oberen Teil;

-

Um den Brenner und die Pfannenabdeckung zu verbinden, ist es besser, eine Kupplung zu verwenden - dies erleichtert die Wartung des Ofens.

-

Wir führen eine Lieferung für Kraftstoff durch. Dazu wird in die Wand des Zylinders ein Loch gebohrt, in das ein Rohr mit Gewindekante eingeschweißt wird;

-

Am äußeren Ende des Rohrs befindet sich ein Ventil, an das ein Schlauch angeschlossen ist. Der Schlauch wiederum ist mit einem Kraftstofftank verbunden;

-

Das Schornsteinrohr wird in den oberen Teil des Zylinders eingeschweißt und dann mit einem glatten Übergang nach oben zum Ausgang aus dem Raum „weggenommen“.

Dies vervollständigt zwar die Arbeit mit dem Ofen selbst, aber es ist besser, zusätzlich einen Wärmetauscher zu bauen - dies erhöht die Effizienz.

Eine der Wärmetauscheroptionen – an die Karosserie geschweißte Platten – ist auf dem Foto unten dargestellt.

Der fertige Ofen mit geöffneten Türen (die Scharniere wurden extra dafür benötigt, die in Absatz 2 ausgeschnittenen Stücke des Zylinders werden an den Scharnieren befestigt).

Ofen zum Trainieren mit Druckbeaufschlagung

Diese Konstruktion wird ebenfalls auf der Basis eines 50-Liter-Zylinders zusammengebaut.

Die Luftzufuhr erfolgt hier von einem Lüfter (z. B. vom Ofen eines VAZ 2108-Autos), mit dem Sie den Schub im Nachbrenner erhöhen und gleichzeitig die gesamte Oberfläche des Zylinders tatsächlich zu einem Wärmetauscher machen können.

Der Arbeits- und Zündvorgang wird im Video gezeigt.

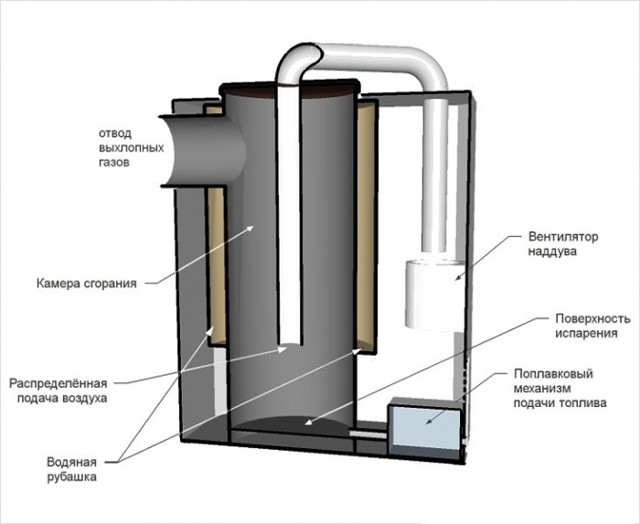

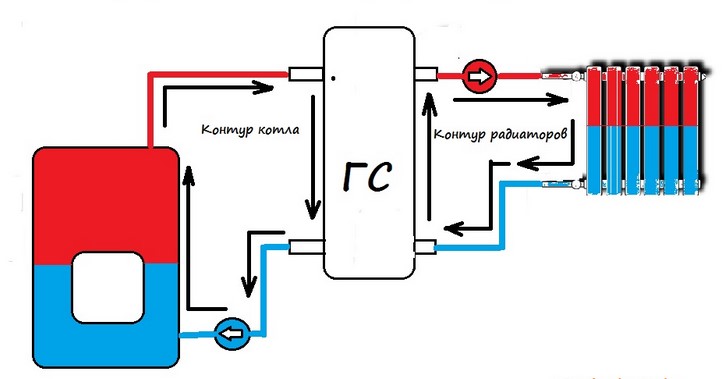

Arbeitsofen mit Wasserkreislauf

Die Herstellung eines Ofens mit Wasserkreislauf kann fast genauso sein wie in der einfachsten Version. Der Hauptunterschied besteht in der Organisation der Wärmeentnahme in das Kühlwasser. Auf dem Foto unten wird diese Möglichkeit realisiert, indem das Rohr um den Ofenkörper gewickelt wird. Gleichzeitig wird kaltes Wasser natürlich von unten zugeführt, erwärmtes Wasser kommt von oben heraus.

Eine "fortgeschrittenere" Option ist ein Ofen mit einem "Wassermantel". Tatsächlich ist der Körper in einem zweiten Hohlraum eingeschlossen, in dem Wasser zirkuliert. Die erhitzte Flüssigkeit wird den Heizstrahlern zugeführt.

Zwar ist die Aussage des Herstellers „raucht nicht“ etwas übertrieben - dies ist nur bei regelmäßiger Reinigung des Schornsteins und der Verwendung von ausreichend hochwertigem, gefiltertem Brennstoff real.

In der Zeichnung sieht das Gerät etwa so aus.

Tropfofen

Dieser Ofentyp ist sicherer als solche Konstruktionen, in die sofort Brennstoff gegossen wird. Zudem kann bei stufenweiser Fütterung die Brenndauer frei eingestellt werden.

Ein obligatorisches Element des Systems ist ein separater Kraftstofftank, aus dem der Bergbau in kleinen Portionen - fast Tropfen - mit einem speziellen Gerät geliefert wird.

Das Foto unten zeigt ein Design, bei dem sich ein separater Tank mit einer Ölleitung über der Füllkammer befindet. Die Basis des Ofens ist eine Gasflasche, mit einem Ventil wird die Intensität der Bergbauversorgung eingestellt. Auf die Vorrichtung des Ofens wurde oben näher eingegangen.

Ein anderer Produkttyp ist mit einem einziehbaren Kraftstofffach und einem doppelten Nachbrenner.

Sie, realisiert in Metall.

Bitte beachten Sie: Aufgrund der Druckbeaufschlagung und des Fehlens von Kraftstoffverlusten beim Befüllen wird der Verbrauch des Bergbaus um 20 ... 30% reduziert

Einbau und Probezündung

Der Aufstellungsort des Kaminofens sollte möglichst weit entfernt von hitzeempfindlichen Gegenständen und Materialien gewählt werden. Das Gerät wird richtig heiß. Bei unachtsamer Handhabung kann es zu Sachschäden und sogar zu einem schweren Brand kommen.

Unter dem Gerät muss eine nicht brennbare Unterlage vorhanden sein. Stellen Sie ein solches Gerät nicht an Orten mit aktiver Bewegung von Luftströmen auf. Unter Einfluss von Zugluft kann die Flamme ausschlagen, was gefährlich ist. Fertig und an geeigneter Stelle aufgestellt, wird der Ofen an einen senkrechten Schornstein angeschlossen.

Dann wird ein Testbrand durchgeführt. Dazu wird Öl in den Kraftstofftank gegossen und etwa 100 ml Flüssigkeit für Kamine oder eine andere ähnliche Zusammensetzung hinzugefügt. Zuerst brennt diese Flüssigkeit, aber bald kocht das Öl und das Gerät beginnt Geräusche zu machen. Das bedeutet, dass der Ofen korrekt hergestellt wurde und für seinen vorgesehenen Zweck verwendet werden kann.

Alle Schweißarbeiten müssen sorgfältig ausgeführt werden, eine dichte und gleichmäßige Naht ist erforderlich, damit das Gerät sicher und leicht zu reinigen ist

Öl muss vor dem Einfüllen in den Tank einige Zeit verteidigt werden, damit sich unnötige Verunreinigungen absetzen und nicht ins Innere gelangen.Es sollten nur zwei Drittel der Kapazität gefüllt werden, dann wird der primäre Verbrennungsprozess effizienter und sicherer.

Von Zeit zu Zeit ist es erforderlich, das Innere des Kraftstofftanks von angesammelten Verunreinigungen zu reinigen. Der Deckel wird entfernt und das restliche Öl einfach abgelassen, Ablagerungen entfernt usw. Von Zeit zu Zeit müssen Sie auf das perforierte Rohr und den Schornstein klopfen, um den angesammelten Ruß und Ruß zu entfernen.

Wie man einen hausgemachten Altölofen herstellt

Das unten vorgestellte Altölofen-Modell ist vielleicht die einfachste und gleichzeitig effektivste und umweltfreundlichste Gestaltungsmöglichkeit, um eine kleine Werkstatt oder Garage im kalten Herbst oder Winter zu beheizen. Dieser Flüssigbrennstoffkocher eignet sich gut als Grundelement eines Kessels oder Stromgenerators mit den notwendigen Ergänzungen und Verbesserungen.

Ofen in der Produktion

Öfen und Kessel, die mit billigem Altöl betrieben werden, wurden in den letzten Jahren in großer Zahl von Handwerkern hergestellt und werden jetzt in Fabriken in Russland und im Ausland hergestellt. Ihr Preis ist nicht so hoch und die Einsparungen sind erheblich. Für viele ist es noch billiger und interessanter, einen Herd zum Trainieren mit eigenen Händen herzustellen. Der Ofen, der in dieser Nachricht besprochen wird, kann nach den Erfahrungen verschiedener Handwerker in ein oder zwei Tagen zusammengebaut und geschweißt werden. Die Bewertungen derjenigen, die ihre Kräfte gesammelt und diese thermische Einheit hergestellt haben, sind oft die schmeichelhaftesten.

Betriebs- und technische Eigenschaften eines selbstgebauten Ofens zum Testen.

Der Ofen ist für die Erwärmung der Luft im feuerfesten Raum vorbestimmt.Als Kraftstoff darf Motoröl oder in seiner Zusammensetzung ähnliche Stoffe verwendet werden (Industrieöl, Getriebeöl, Trafoöl, Mineralöl, Solaröl, Heizöl, Heizöl, Kerosin, Dieselkraftstoff).

#8211 Schornsteinmindesthöhe 4 m (Abstand Schornsteinoberkante bis Bodenniveau). Bei einem kürzeren Schornsteinrohr kommt es nach den Erfahrungen bereits Experimentierter nicht zu einer vollständigen Verbrennung des Brennstoffes und zur Rauchentwicklung.

#8211 Schornsteindurchmesser 102 mm

Ofen Nr. 8211 Gesamtabmessungen: Höhe 700 mm, Breite 300 mm, Tiefe 500 mm

#8211 Ofengewicht 28 kg.

Bei Verwendung von gebrauchtem Motoröl Typ MG-10 weist der Ofen recht hohe Eigenschaften auf: Kraftstoffverbrauch von 0,5 bis 2,0 Liter / Stunde Wirkungsgrad 75% Ofentemperatur #8211 800-900 Grad und am Ausgang des Ofens #8211 90 Grad. damit kann bei einer Außenlufttemperatur von minus 35 Grad in einer unbeheizten kleinen Standardgarage je nach eingestellter Betriebsart des Ofens von plus 15 Grad bis plus 20 Grad geheizt werden. Sie können die Brennleistung von einem kaum warmen Herd bis rotglühend (800-900 Grad C) einstellen.

Vorteile des Ofens

1. Der wichtigste Vorteil dieses Ölofens Nr. 8211 ist die Möglichkeit enormer Einsparungen, da der Preis für Altöl sehr niedrig oder sogar null ist. Manchmal finden Sie die Möglichkeit, dieses Öl kostenlos als Abfall zu nehmen, der von einigen Unternehmen weggeworfen wird. So machen die Leute #8211 im Sommer sammeln sie Öl in der Autowerkstatt und im Winter heizen sie damit Garagen.

2. Ein solcher abfallfreier Ofen hat Vorteile für die Natur. Denn erstens ist es unwahrscheinlich, dass alle Autobesitzer oder Werkstätten, Unternehmen immer ordnungsgemäß Mining entsorgen.Zweitens verbrennt das Öl in einem solchen selbstgebauten Altölofen fast vollständig rückstandsfrei, ohne die Natur und die menschliche Gesundheit zu schädigen.

Ofen zur Bearbeitung von Stahlblechen

Materialien und Werkzeuge

Altölofenkonstruktionen aus Stahlblech sind bei Handwerkern aus dem Volk sehr beliebt. Ein solcher Ofen hat kompakte Abmessungen (70/50/35 cm ohne Schornstein), wiegt 27 kg, kann an eine Heizung angeschlossen werden, kann in der Kälte verwendet werden und die Oberseite des Ofens kann zum Kochen verwendet werden. Um einen solchen Ofen herzustellen, benötigen wir:

- Stahlblech 4 mm dick

- Stahlblech 6 mm dick

- bulgarisch

- Datei

- Schweißmaschine und Elektroden

- ein Rohr mit einem Innendurchmesser von 10 cm, einer Länge von mindestens 4 m und einer Wandstärke von 4-5 mm für einen Schornstein

- Stahlecken 20 cm hoch 4 Stück als Beine für den Ofen

- Zeichnung

- Wasserwaage und Maßband

- ein Hammer

- Brennerrohre aus Stahl, Kupfer oder lackiertem Blech

Phasen der Herstellung eines Ofens aus Stahlblechen

Zunächst drucken wir eine Zeichnung des zukünftigen Ofens mit den darauf gezeichneten Details aus.

Als nächstes machen wir die Details gemäß der Zeichnung. Die Teile für den Tank bestehen aus 4 mm dickem Stahlblech und für den Boden der Feuerkammer und den Deckel des Tanks aus 6 mm dickem Blech. Die Blätter werden auf einer ebenen Fläche ausgelegt, darauf Markierungen angebracht und Details mit Hilfe einer Schleifmaschine ausgeschnitten. Alle Schweißnähte werden auf Dichtheit geprüft und mit einer Feile gereinigt.

Aus einem 4 mm dicken Blech wird ein 115 mm breiter Streifen geschnitten, der auf einer Biegemaschine zu einem Ring mit einem Durchmesser von 34–34,5 cm gefaltet und durch Elektroschweißen verschweißt wird. Wir haben ein Öltankrohr.

Aus demselben Stahlblech schneiden wir einen Kreis mit einem Durchmesser von 34,5 cm aus.Dies wird der Deckel des Ölbehälters sein. Schweißen Sie die Kappe an das Rohr für den Ölbehälter. Wir schweißen auch Ecken an den Deckel von 4 Seiten. Der Ölbehälter ist fertig!

Wir schneiden aus einem 6 mm dicken Stahlblech einen 6 cm breiten Streifen und rollen daraus einen Ring mit einem Durchmesser von 35,2 cm.

Aus demselben Blatt von 6 mm schneiden wir einen Kreis mit einem Durchmesser von 35,2 cm und machen ihn genau in der Mitte Kreislochdurchmesser 10cm. Darin wird das Schornsteinrohr eingesetzt. Rechts vom Loch ziehen wir uns 4 cm zurück und machen ein weiteres Loch 5-6 cm, in das das Öl fließen wird. Wir schweißen einen Ring mit einem Durchmesser von 35,2 cm mit einem Kreis mit einem Durchmesser von 35,2 cm, der Öltank ist fertig!

Wir machen den unteren Teil des Tanks. Wir schneiden einen Kreis mit einem Durchmesser von 35,2 cm aus einem 6 mm dicken Stahlblech, treten einige Zentimeter vom Rand des Kreises zurück und schneiden ein Loch mit einem Durchmesser von 10 cm, von der Mitte des Lochs zur Mitte Vom Kreis selbst sollten etwa 11 cm vorhanden sein, dies ist ein Loch für das Rohr, in das das Schornsteinrohr eingeführt wird.

Von einem Rohr mit einem Durchmesser von 10 cm schneiden wir einen 13 cm hohen Teil ab, das wird ein Abzweigrohr.

Schneiden Sie aus einem 6 mm dicken Blatt ein 7 cm breites und 33 cm langes Rechteck aus, das die Trennwand sein wird. Es muss in einem Kreis mit einem Durchmesser von 35,2 cm näher an einem Loch mit einem Durchmesser von 10 cm platziert und verschweißt werden. Wir stecken ein 13 cm hohes Auspuffrohr in ein 10 cm großes Loch.

Wir bereiten das Rohr für den Brenner vor. Darauf machen wir von unten in einem Abstand von 36 cm gleichmäßig 48 Löcher von 9 mm, 6 Kreise von 8 Löchern im Abstand von 6 cm.

Wir führen ein Rohr mit Löchern in den Deckel des Ölbehälters ein, das aus einem 4 mm dicken Blech besteht. Stellen Sie mit einer Wasserwaage sicher, dass das Rohr gleichmäßig eingeführt wird. Wenn es Abweichungen gibt, werden diese mit einer Feile und einer Schleifmaschine beseitigt.Die Teile sollten eng ineinander passen, aber nicht verschweißt sein.

Wir führen ein 16 cm hohes Auspuffrohr in die Öffnung des Öleinfüllbehälters ein.

Wir verbinden den Boden und die Oberseite des Tanks

AUFMERKSAMKEIT! Wir schweißen nicht! Teile müssen ineinander passen. Zur Verstärkung stellen wir einen O-Ring mit einem Durchmesser von 35,4 cm her und legen ihn auf die Tankstruktur

Die Passgenauigkeit der Teile prüfen wir mit einer Wasserwaage.

Wir schweißen den Öltank durch Elektroschweißen an das Rohr mit 48 Löchern. Auf der anderen Seite des Rohrs mit Löchern schweißen wir eine Struktur, die mit einem Dichtungsring befestigt ist. Vor dem Schweißen prüfen wir sorgfältig die Genauigkeit der Installation von Teilen mit einer Wasserwaage! Die Öleinfüllöffnung statten wir mit einer runden Platte aus, die nach dem Prinzip eines Gucklochs leicht bewegt und wegbewegt werden kann.

Jetzt montieren wir einen Schornstein aus einem 4 m langen Rohr. Wenn es drinnen gekippt werden kann, steht es auf der Straße streng senkrecht, damit der Wind nicht weht. AUFMERKSAMKEIT! Auf keinen Fall darf der Schornstein waagerecht verlegt werden! Wenn die geneigten Rohre lang sind, können sie mit speziellen Biegungen aus Stahlstangen verstärkt werden.

1. Allgemeine Information

Aktuell interessieren sich immer mehr Nutzer für Ölheizungen. Die Kosten für kommerziell hergestellte Heizgeräte entsprechen ungefähr denen von Gasgeräten, unterscheiden sich jedoch durch einen viel günstigeren Betrieb.

Eine breite Palette von Geräten wird von jedem Baustoffgeschäft präsentiert, und Unternehmen führen auch individuelle Bestellungen aus.Wenn Sie Geld sparen möchten, können Sie unabhängig ein Gerät zum Testen herstellen, das einfach ist und keine besonderen Kenntnisse und besonderen Anstrengungen für die Ausführung erfordert. Darüber hinaus sind die für die Herstellung und Installation zusätzlicher Kesselausrüstung erforderlichen Materialien kostengünstig. Aufgrund der Vielseitigkeit können die Geräte zur Wasser- und Lufterwärmung eingesetzt werden. Es gibt noch weitere positive Eigenschaften:

- 1. Selbstgebaute Geräte sind autonom und absolut sicher, da sie nach den neuesten technischen Projekten hergestellt werden.

- 2. Bequemer Betrieb, keine für diese Bauweise typischen Brandgerüche.

- 3. Wenn sie funktionieren, verursachen sie keine Unannehmlichkeiten.

- 4. Einfache Handhabung durch hohen Automatisierungsgrad.

- 5. Bei der Selbstmontage ist kein besonderer Aufwand oder erheblicher Zeitaufwand erforderlich.

Bei nahezu 100 %iger Verbrennung des Kraftstoffs entstehen keine Dämpfe und Gase. Durch die tatsächliche Verwendung von Abfall (Altöl) zum Heizen macht sich der Kessel ziemlich schnell bezahlt. Einheiten der heimischen Produktion, die sich durch Zuverlässigkeit auszeichnen, oder Finnisch (als die wirtschaftlichsten gelten) sind sehr beliebt.

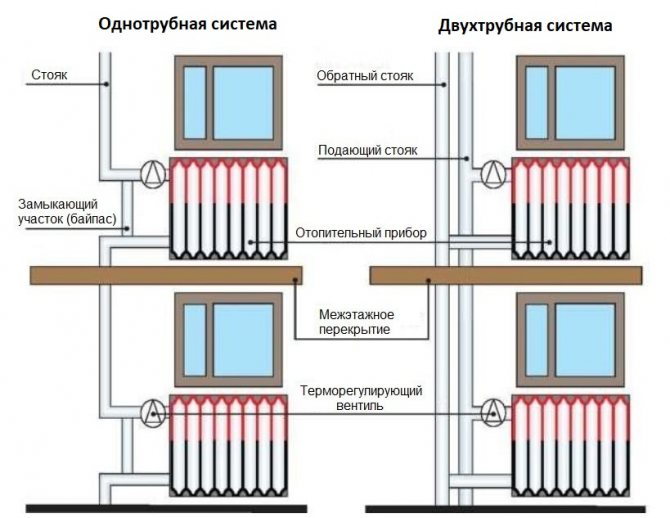

Dieselheizung

Diese Heizmethode wird verwendet, um Vorstadtimmobilien und Garagen zu beheizen.

Was stellt es dar?

Eine solche Heizung hat ein ähnliches Funktionsprinzip wie ein Wasserkreislauf, es gibt jedoch einige Nuancen. Der Kessel, der das Kühlmittel erhitzt, wird mit Dieselkraftstoff betrieben.

Die Flüssigkeit wird durch das System befördert und mit einer Umwälzpumpe wieder zurückgeführt. Nach dem Erhitzen des Kühlmittels stellt die Quelle ihre Arbeit ein und nimmt sie nach dem Abkühlen wieder auf.

Vorteile und Nachteile

Vorteile der Dieselheizung:

- automatisierter Betrieb des Kessels;

- Unabhängigkeit von der Zentralheizung, dank der die Heizung vom Benutzer nach eigenem Ermessen je nach Außentemperatur ein- und ausgeschaltet wird;

- die Verbreitung von Kraftstoff, der an jeder Tankstelle gekauft werden kann.

Mängel:

- hohe Kosten für Dieselkraftstoff;

- hoher Preis für Ausrüstung und Komponenten.

Sicherheitsanforderungen

Brennbare Flüssigkeiten dürfen nicht als Hauptbrennstoff verwendet werden. Benzin oder Verdünner dienen nur zum Starten des Verbrennungsprozesses und werden in geringen Mengen verwendet. Um die Heizungsanlage effizient zu nutzen, sollte als Brennstoff nur sauberes Altöl verwendet werden. Schon eine kleine Beimischung von Wasser führt zu einem starken Aufschäumen des Öls, dessen Freisetzung an die Oberfläche, woraufhin ein Brand entstehen kann.

Daher müssen Sie die Qualität des Kraftstoffs sorgfältig überwachen und einen Feuerlöscher in der Nähe haben. Der Ölofen sollte nicht in Räumen mit starker Zugluft verwendet werden – dies führt zur Dämpfung der Flamme im Ofen. Um es erneut zu zünden, müssen Sie warten, bis das Gerät vollständig abgekühlt ist.

Die Öfen sollten während des Bergbaus nicht unbeaufsichtigt gelassen werden, da sich ihre Oberfläche im optimalen Betriebsmodus auf bis zu 800 ° C erhitzt - dies kann in der Nähe befindliche Gegenstände entzünden. Nach Beendigung der Arbeit müssen Sie warten, bis der Ofen auf eine akzeptable Temperatur abgekühlt ist.