- Wie kann die Ursache in jedem Fall ermittelt werden?

- Design-Merkmale

- Kompressordruckregelung

- Was tun, wenn in einer Wohnung oder einem Privathaus ein Leck auftritt?

- Demontage der Membrane, wenn sie aus der Einstellbohrung tropft

- Beseitigung von Undichtigkeiten im Kolben

- Arbeitsprinzip

- Warum Sie den Druck im Kessel überwachen müssen

- Ursachen des Druckanstiegs bei Kesselschäden

- Automatische Make-up-Einheit

- Wann müssen Sie die Standardeinstellungen anpassen und entfernen?

- Systemdiagnose

- Vorbeugung des Problems

- Arten

- Kolben

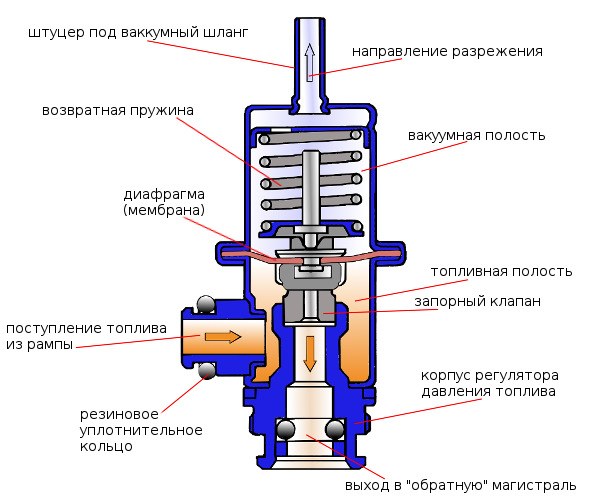

- Membran

- Fließend

- Schaltplan

- Flansche

- Relaisinstallation

- Relaiseinstellung

- Ursachen für Druckabfall

- Warum tritt im Speicher ein Druckabfall auf?

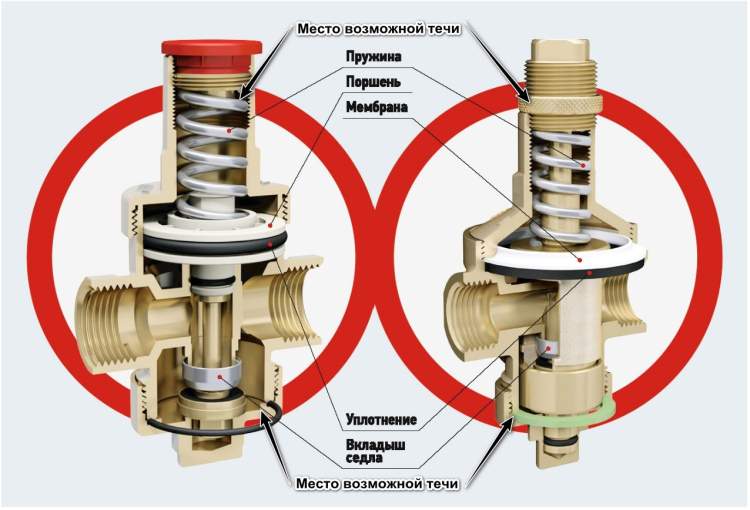

Wie kann die Ursache in jedem Fall ermittelt werden?

Die Diagnose eines Lecks ist elementar - jeder kann damit umgehen. Sie basiert auf der Kenntnis des Funktionsprinzips des Regelmanometers, ist aber bauartunabhängig.

Labyrinthtypen werden nicht berücksichtigt, da sie keine Mechanismen haben. Auch elektronische und automatische Muster sind nicht berücksichtigt, die baulich aufwändiger sind und deren Wartung nur von Spezialisten kompetent durchgeführt werden kann.

Zusätzlich zu den Einlass- und Auslassrohren hat der Regler zwei weitere Löcher.Durch einen wird die Kraft der Feder auf den Kolben oder die Membran eingestellt, und der andere dient zum Anschließen eines Manometers - ein Drucksensor darf nicht vorgesehen sein, dann ist das Loch mit einem Stopfen mit Dichtring ausgestattet . Nur an diesen Stellen kann es zu Undichtigkeiten kommen.

Wenn Wasser unter dem Stecker (wo das Manometer angeschlossen ist) austritt, bedeutet dies, dass die Dichtung unbrauchbar geworden ist. Kavitation (Korrosion) Zerstörung des Steckergewindes ist ebenfalls möglich. Der interne Mechanismus ist in Ordnung.

Wenn es unter dem Einstellloch austritt, bedeutet dies, dass die Abdichtung des Arbeitsraums gebrochen ist. Der O-Ring des großen Kolbens ist verschlissen und muss ersetzt werden. Die Quelle befindet sich im Wasser, ihre korrosive Zerstörung ist möglich.

Bei einem Membrangetriebe können diese Anzeichen sowohl auf eine Verletzung der Position der Membran (lockerer Sitz in den Nuten der Arbeitskammer) als auch auf deren Bruch hinweisen. So oder so, um den Defekt zu beseitigen und eine komplette Revision durchzuführen, muss das Getriebe komplett zerlegt werden.

Design-Merkmale

Die Hauptaufgaben, die Sensoren zur Kontrolle des Wasserdurchflusses, die in Haushaltsleitungen installiert sind, müssen die Pumpausrüstung in dem Moment ausschalten, in dem sich keine Flüssigkeit im System befindet oder der Druck ihres Durchflusses den Standardwert überschreitet, und sie wieder einschalten, wenn der Druck abfällt. Die effektive Lösung dieser wichtigen Aufgaben wird durch das Design des Sensors gewährleistet, der aus folgenden Elementen besteht:

- ein Zweigrohr, durch das Wasser in den Sensor eintritt;

- eine Membran, die eine der Wände der inneren Kammer des Sensors bildet;

- Reed-Schalter zum Schließen und Öffnen des Stromversorgungskreises der Pumpe;

- zwei Federn mit unterschiedlichen Durchmessern (der Grad ihrer Kompression reguliert den Druck des Flüssigkeitsstroms, bei dem der Wasserdurchflussschalter für die Pumpe arbeitet).

Hauptkomponenten eines industriellen Durchflusssensors

Das Gerät des obigen Designs funktioniert wie folgt:

- Beim Eintritt in die innere Kammer des Sensors übt der Wasserstrom Druck auf die Membran aus und verschiebt sie.

- Das auf der Rückseite der Membran befestigte magnetische Element nähert sich beim Verschieben dem Reed-Schalter, was zum Schließen seiner Kontakte und zum Einschalten der Pumpe führt.

- Wenn der Druck des durch den Sensor fließenden Wasserflusses abfällt, kehrt die Membran in ihre ursprüngliche Position zurück, der Magnet bewegt sich vom Schalter weg, seine Kontakte öffnen sich bzw. die Pumpeinheit wird ausgeschaltet.

Das Funktionsprinzip des Durchflusssensors, aufgebaut auf der Basis eines Permanentmagneten und eines Reedschalters

In Rohrleitungssystemen für verschiedene Zwecke werden ganz einfach Sensoren eingebaut, die den Wasserfluss steuern.

Die Hauptsache ist, das richtige Gerät auszuwählen und dabei auf die Betriebsparameter und Eigenschaften der Pumpausrüstung zu achten.

Kompressordruckregelung

Wie oben erwähnt, schaltet der Druckschalter nach dem Erzeugen einer bestimmten Luftkompression im Empfänger den Motor des Geräts aus. Sinkt der Druck hingegen auf die Einschaltgrenze, startet das Relais den Motor wieder.

Aber oft müssen Sie die Werkseinstellungen des Druckschalters ändern und den Druck im Kompressor nach Belieben anpassen. Es wird nur die untere Einschaltschwelle verändert, da nach Verändern der oberen Abschaltschwelle nach oben die Luft durch das Sicherheitsventil abgelassen wird.

Der Druck im Kompressor wird wie folgt eingestellt.

- Schalten Sie das Gerät ein und notieren Sie den Manometerwert, bei dem der Motor ein- und ausgeschaltet wird.

- Trennen Sie das Gerät unbedingt vom Netz und entfernen Sie die Abdeckung vom Druckschalter.

- Nach dem Entfernen der Abdeckung sehen Sie 2 Schrauben mit Federn. Der große Bolzen wird oft mit dem Buchstaben „P“ mit den Zeichen „-“ und „+“ bezeichnet und ist für den oberen Druck verantwortlich, bei dem das Gerät abgeschaltet wird. Um die Luftkompression zu erhöhen, drehen Sie den Regler in Richtung des „+“-Zeichens und um es zu verringern, in Richtung des „-“-Zeichens. Zuerst wird empfohlen, die Schraube eine halbe Umdrehung in die gewünschte Richtung zu machen, dann den Kompressor einzuschalten und den Grad der Druckerhöhung oder -verringerung mit einem Manometer zu überprüfen. Legen Sie fest, bei welchen Anzeigen des Geräts sich der Motor ausschalten wird.

- Mit einer kleinen Schraube können Sie die Differenz zwischen Ein- und Ausschaltschwelle einstellen. Wie oben erwähnt, wird empfohlen, dass dieses Intervall 2 Balken nicht überschreitet. Je länger das Intervall, desto seltener startet der Motor der Maschine. Außerdem kommt es zu einem erheblichen Druckabfall im System. Die Einstellung der Differenz zwischen den Ein-Aus-Schwellen erfolgt auf die gleiche Weise wie die Einstellung der oberen Ein-Aus-Schwelle.

Außerdem muss der Reduzierer konfiguriert werden, falls er im System installiert ist. Der Druckminderer muss auf ein Niveau eingestellt werden, das dem Arbeitsdruck des an das System angeschlossenen pneumatischen Werkzeugs oder Geräts entspricht.

In den meisten Fällen sind preiswerte Modelle von Luftkompressoren nicht mit einem Druckschalter ausgestattet, da solche Produkte am Empfänger montiert sind.Auf dieser Grundlage glauben viele Hersteller, dass die visuelle Kontrolle des Drucks durch ein Manometer mehr als ausreichend ist. Bei längerem Gebrauch des Gerätes, wenn man den Motor aber nicht zum Überhitzen bringen möchte, ist es sinnvoll ein Relais einzubauen Druck für Kompressor! Bei diesem Ansatz wird das Herunterfahren und Starten des Antriebs automatisch durchgeführt.

Was tun, wenn in einer Wohnung oder einem Privathaus ein Leck auftritt?

Dieses Handbuch ist als Orientierungshilfe sowohl für private Hauseigentümer als auch für Wohnungseigentümer von mehrstöckigen Gebäuden geeignet.

Der Unterschied kann nur in der Vorbereitungsphase liegen - Privathäuser sind mit komplexeren internen Netzwerken ausgestattet. Um nicht das gesamte Wasser aus dem System abzulassen, muss der Regler daher auf beiden Seiten mit Absperrventilen abgesperrt werden, wenn dies der Fall ist demontiert.

Für die Arbeit benötigen Sie (je nach Reglertyp):

Für die Arbeit benötigen Sie (je nach Reglertyp):

- Schraubenschlüssel;

- Endtaste;

- Hexagon;

- Schlitzschraubendreher: breit und schmal;

- Reparatursatz für Dichtringe;

- Fumlenta oder Sanitärflachs mit Versiegelung;

- Rostumwandler oder gleichwertig.

Nachdem das Wasser abgestellt wurde, wird der Druckregler aus der Rohrleitung entfernt und mit der Demontage fortgefahren. Obwohl Reparaturen erlaubt sind, ohne das Gerät aus dem Rohr zu entfernen.

Demontage der Membrane, wenn sie aus der Einstellbohrung tropft

Schritt-für-Schritt-Anleitung:

- Es ist notwendig, die Befestigungsmutter zu lösen und die Klemmfeder zu lösen. Verwenden Sie je nach Ausführung einen breiten Schlitzschraubendreher oder einen Sechskant. In diesem Fall wird die Feder mit einem verstellbaren Schraubenschlüssel geschwächt - sie wird gegen den Uhrzeigersinn gedreht.

- 4 Schrauben lösen und Gehäusedeckel abnehmen. Darunter befindet sich eine Klemmfeder und eine Membran. Im Gerät wird der Beginn der Korrosion der Feder beobachtet - die Membran lässt Wasser durch. Möglicherweise wird der Druckabbau durch das Eindringen von Schmutz zwischen Membran und Arbeitsraum verursacht.

- Sie lösen die untere Mutter des Getriebes, um zur Spule zu gelangen und den Arbeitsmechanismus zu entfernen - verwenden Sie einen verstellbaren Schraubenschlüssel.

- Jetzt wird die Spule abgeschraubt - halten Sie dazu die Mutter von unten im Körper (es ist bequemer, sie mit einem Schraubenschlüssel zu halten) und schrauben Sie die Mutter von oben ab, die sich unter der Klemmfeder befindet. Sie können abschrauben und umgekehrt - da es bequemer ist. Danach werden Spule und Membrane aus dem Gehäuse genommen.

- Die Elemente des Spannmechanismus werden von Schmutz gereinigt - dazu können Sie eine Seifenwasserlösung verwenden. Es ist strengstens verboten, mit Scheuermitteln zu reinigen - Sie können die Unversehrtheit der Membran verletzen. Die Karosserie muss gewaschen werden - zur Reinigung wird ein Rostumwandler verwendet. Es wird empfohlen, die Rillen des Körpers (wo die Membran gepresst wird) zu polieren.

- Wenn die Elemente nicht verformt sind, keine Risse oder andere Mängel vorliegen, werden sie in umgekehrter Reihenfolge in das Gehäuse eingebaut.

In diesem Fall wurde das Leck durch das Einstellloch durch losen Kontakt zwischen der Reduziermembran und den Nuten der Arbeitskammer verursacht. Durch das Entfernen des Schmutzes konnte das Leck vollständig beseitigt werden.

Beseitigung von Undichtigkeiten im Kolben

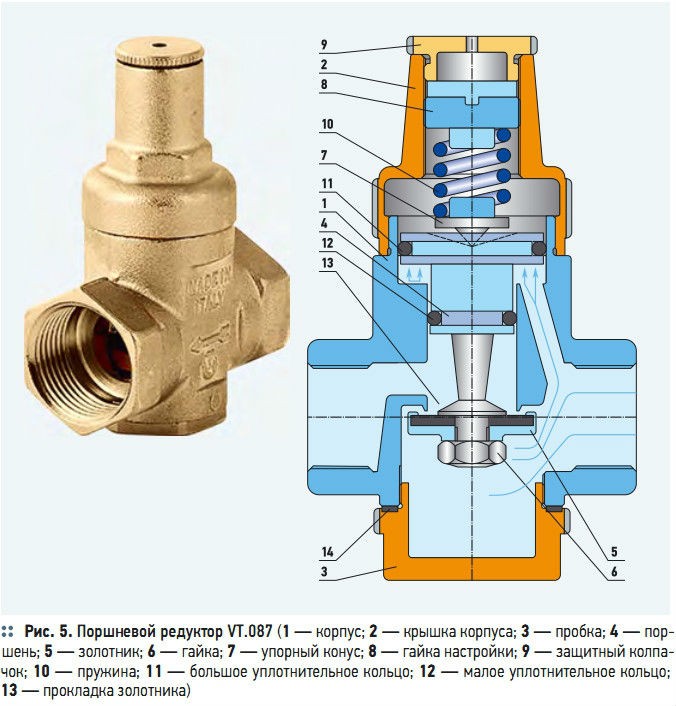

Das Kolbengetriebe unterscheidet sich geringfügig vom Membrangetriebe - anstelle einer Membran verwendet es einen Kolben mit zwei Plattformen: klein und groß. Letztere trennt den Arbeitsraum vom Federraum.

Wenn die Plombe gebrochen ist, füllt Wasser den Federraum und tritt durch das Gewinde der Einstellschraube aus - so entsteht eine Undichtigkeit.Um es zu beseitigen, müssen Sie das Getriebe zerlegen.

Die Demontage ist zulässig, ohne den Regler vom Rohr zu entfernen:

- Lösen Sie wie beim Membrantyp zunächst die Klemmfeder - meist mit einem breiten Schlitzschraubendreher gegen den Uhrzeigersinn.

- Schrauben Sie die obere Abdeckung des Einstellfachs vom Gehäuse ab - verwenden Sie einen verstellbaren Schraubenschlüssel.

- Schrauben Sie den unteren Stopfen oder das Manometer ab, falls vorhanden.

- Der Kolbenmechanismus wird herausgenommen - dazu wird die Spulenmutter gehalten (mit einem Steckschlüssel) und die Mutter von oben abgeschraubt.

- Spülen Sie den Kolbenmechanismus - verwenden Sie eine weiche Bürste. Reinigen Sie die Feder mit einem Rostumwandler.

- Die Klemmringe werden durch neue ersetzt und der Druckminderer in umgekehrter Reihenfolge zusammengebaut.

Durch diese Maßnahmen soll eine Leckage durch die Stellschraube vollständig ausgeschlossen werden.

Um die Abdichtung der Arbeitskammer zu verbessern, wird empfohlen, die zylindrische Innenfläche des Reglers mit einer weichen Düse mit einem Bohrer zu polieren und die Gummidichtungen mit Graphitfett zu behandeln.

Diese Maßnahmen tragen dazu bei, die Reibung des Kolbens im Gerätekörper zu verringern, wodurch die Lebensdauer der Dichtungen erheblich verlängert wird.

Bei einem Leck durch einen Stopfen im Loch oder ein Manometer wird die Verbindung wieder abgedichtet - die Gummidichtung wird gewechselt oder der Stopfen wird einfach mit Fumlent oder Sanitärleinen mit Dichtmittel isoliert.

Wenn der Stopfen im Loch defekt ist, muss er ersetzt werden - als Ersatz wird Messing in geeigneter Größe verwendet.

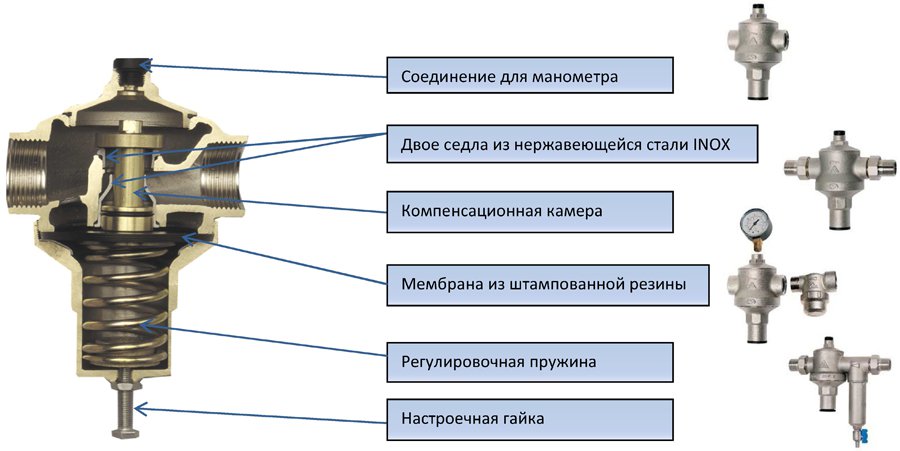

Arbeitsprinzip

Alle 3 Arten von Wasserdruckminderern (Kolben, Membran, Durchfluss) haben ein ähnliches Funktionsprinzip. Bei einem bestimmten Druck im Wasserversorgungsnetz wird ein mit einer Feder ausgestattetes Ventil aktiviert.Der Druck wird wieder normalisiert, indem die Öffnungsweite des Ventils eingestellt wird.

Bei Kolbenreduzierern wird der Wasserdurchfluss mithilfe eines Kolbens mit einer Feder eingestellt. Der erforderliche Ausgangsdruck wird durch Drehen des Ventils eingestellt, wodurch die Feder geschwächt oder zusammengedrückt wird. Letzteres steuert den Kolben und zwingt ihn, ein spezielles Loch zu verringern oder zu vergrößern, durch das die Flüssigkeit fließt.

Bei Membrangeräten ist das Hauptsteuerelement eine Membran, die in einer speziellen Kammer angeordnet ist, die sie aufgrund ihrer Dichtheit vor Verstopfung schützt. Die Membran ist mit einer Feder verbunden, die beim Zusammendrücken Druck auf das Wasserreduzierventil ausübt, das für den Durchsatz des Geräts verantwortlich ist. Letztere nimmt direkt proportional zum Kompressionsgrad der Feder ab oder zu.

Das Gerät der Durchflussreduzierer ähnelt einem Labyrinth mit vielen Windungen und Kanälen, die den Wasserfluss entweder in mehrere Komponenten teilen oder wieder vereinen. Diese Manipulationen bewirken eine Verringerung des Wasserdrucks am Auslass.

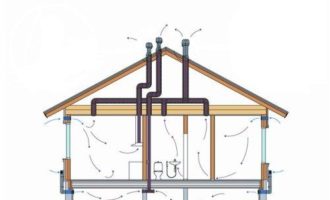

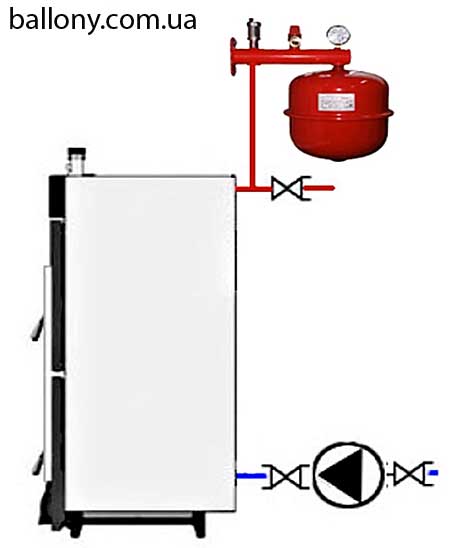

Warum Sie den Druck im Kessel überwachen müssen

Der Betrieb des Kessels wird von Druckänderungen im Kreislauf begleitet, die innerhalb der festgelegten Grenzen gehalten werden sollten. Dies bedeutet, dass das Manometer beim Einschalten des Kessels den Mindestwert in bar anzeigen muss und der Druck während des Betriebs die zulässige Marke nicht überschreiten darf. Somit werden drei Arten von Druck bestimmt:

- dynamischer Druck ist der Spannungswert des im Heizkreislauf zirkulierenden Kühlmittels;

- statischer Druck - gemessen im Leerlauf und bestimmt die Belastung, die das Kühlmittel auf den Heizkreislauf ausübt;

- Maximaldruck - die Grenze der zulässigen Belastung, bei der ein normaler Betrieb des Systems zulässig ist.

Wenn der Druck im Gaskessel ansteigt, wird der normale Betrieb des Systems eingestellt, Wasser wird regelmäßig durch das Entlastungsventil oder aus dem Ausdehnungsgefäß abgelassen.

Ursachen des Druckanstiegs bei Kesselschäden

Für eine Person, die keine Erfahrung mit der Wartung von Heizsystemen hat, ist es schwierig, den wahren Grund für den Anstieg des Drucks im Heizkessel unabhängig zu bestimmen. Es wird jedoch eine Liste mit wahrscheinlichen Ursachen bereitgestellt, um eine Vorstellung von möglichen Fehlfunktionen zu vermitteln.

- Druckerhöhung bis 1 atm. kann durch Druckentlastung des Wärmetauschers auftreten. Solche Folgen werden durch die Bildung von Rissen im Körper bei längerem Betrieb verursacht. Das Auftreten von Rissen kann das Ergebnis von Herstellungsfehlern oder schwacher Materialfestigkeit, den Folgen von Wasserschlägen oder Geräteverschleiß sein. In diesem Fall beginnt sich das Volumen des Kühlmittels systematisch aufzufüllen. Aufgrund der schlagartigen Verdampfung der Flüssigkeit bei laufendem Brenner ist es jedoch nicht möglich, die Leckstelle visuell zu bestimmen. Dieser Fehler führt zum Austausch des Wärmetauschers.

- Bei geöffnetem Nachspeiseventil kann es zu einem Druckanstieg kommen. Dem Unterdruck im Inneren des Kessels steht der erhöhte Druck in den Rohrleitungen gegenüber. Dies führt dazu, dass eine zusätzliche Wassermenge durch das geöffnete Ventil fließt. Somit steigt der Wasserdruck bis zum Zeitpunkt der Freigabe allmählich an. Wenn der Druck in der Rohrleitung abnimmt, wird die Wasserzufuhr zum Kessel durch das Kühlmittel blockiert, wodurch der Druck im Kreislauf verringert wird.Das Frischwasserventil muss geschlossen gehalten werden, und wenn es kaputt ist, muss es ersetzt werden.

- Aufgrund einer Fehlfunktion des Dreiwegeventils kann es zu einem Druckanstieg kommen. Ein solcher Ausfall führt dazu, dass Wasser aus dem Ausdehnungsgefäß in den Kreislauf gelangt. Auf dem Ventil sammelt sich regelmäßig Müll, der zum Bruch führen kann. Dieses Element muss regelmäßig gereinigt und im Falle einer Fehlfunktion ersetzt werden. Um das Eindringen von Verunreinigungen aus der Wasserversorgung zu verhindern, können Sie einen einfachen Eckfilter einbauen.

- Wenn alle Anzeichen darauf hindeuten, dass der Druck im Kreislauf ansteigt und die Manometernadel nicht reagiert, bedeutet dies, dass sie außer Betrieb ist. Ein defektes Gerät beraubt die Möglichkeit, die Kontrolle über den Betrieb des Systems auszuüben, und muss ersetzt werden.

Der Überdruck im Heizkreis wird durch die Messwerte des Manometers bestimmt. Wenn die Anzeige die zulässige Marke überschritten hat, müssen sofort Maßnahmen ergriffen werden. Zusätzlich zum Manometer kann ein Sicherheitsventil anzeigen, dass die zulässige Norm überschritten wird, aus der Wasser zu fließen beginnt, wenn der Druck gestiegen ist.

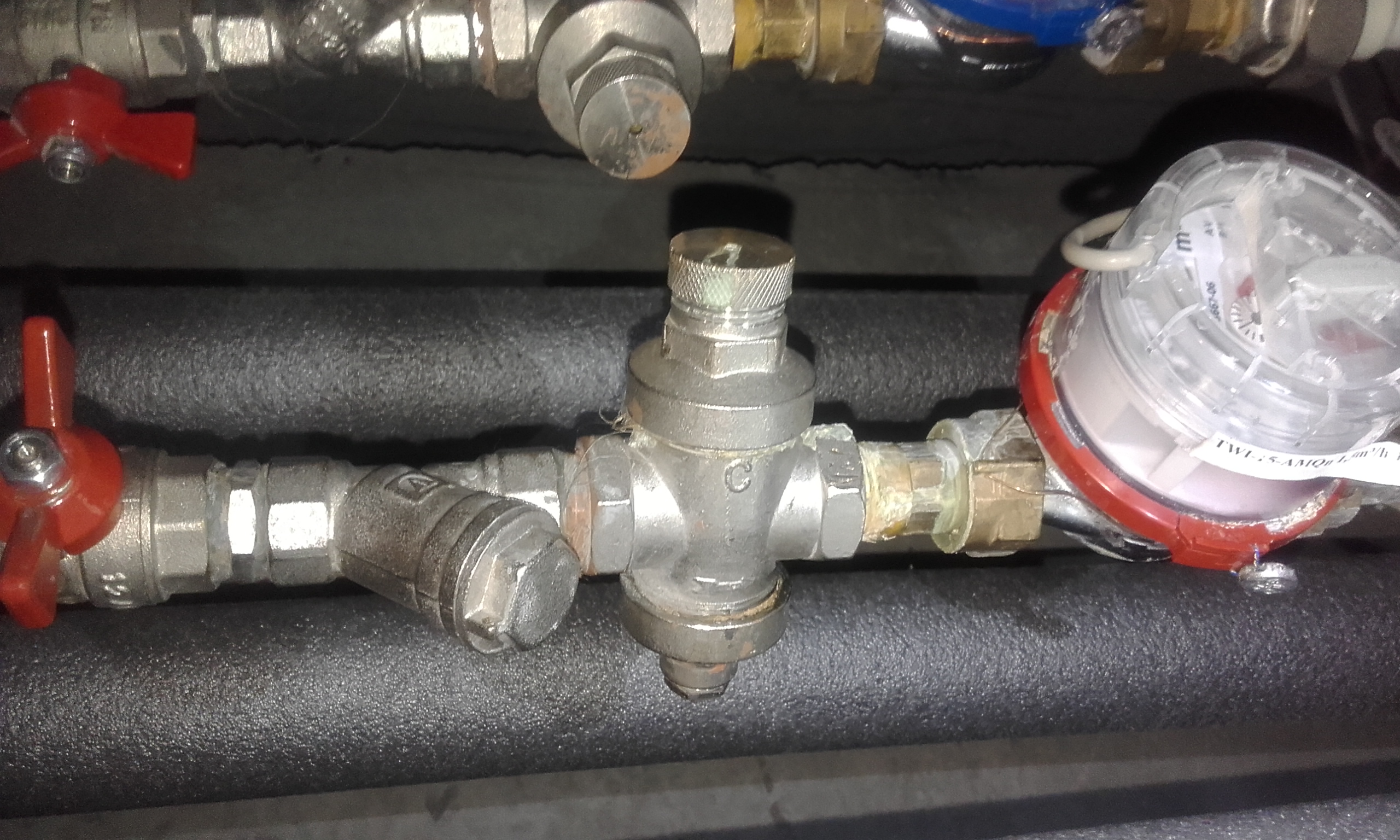

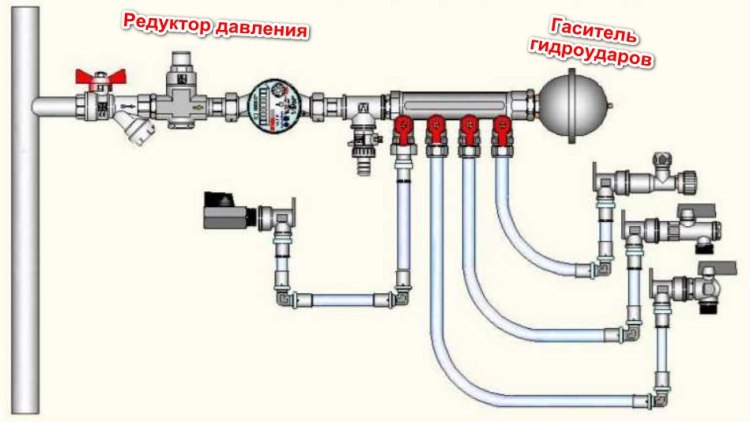

Automatische Make-up-Einheit

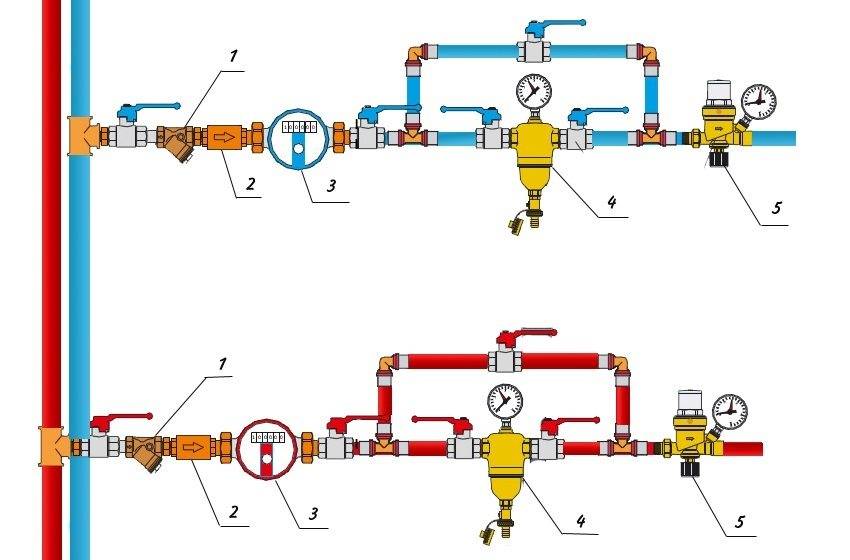

Wenn Sie von der Zuverlässigkeit und Bauqualität des Systems überzeugt sind, können Sie einen automatisierten Kreislauf einbauen, der Wasser aus der Kaltwasserleitung hinzufügt. Was zu kaufen:

Druckminderventil (einfacher - Reduzierer);

3 Kugelhähne;

2 Abschläge;

Rohr für die Bypass-Einrichtung.

Ein wichtiger Punkt. Das in das Getriebe eintretende Wasser muss mit einem grobmaschigen Filter vorgereinigt werden, da sonst das Ventil schnell verstopft. Wenn ein solcher Filter am Eingang des Gebäudes nicht vorhanden ist, installieren Sie ihn vor der Nachspeiseeinheit.

In diesem Schema zeigt das Manometer den Druck auf der Seite des Heizungsnetzes an, Bypass und Hähne werden benötigt, um das Nachspeisemodul zu warten

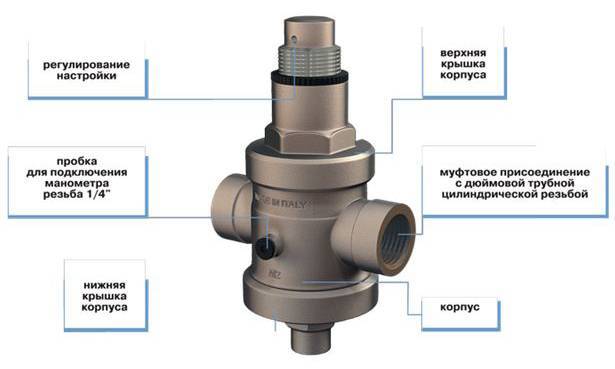

Das Hauptbetätigungselement der Schaltung - das Getriebe - besteht aus folgenden Teilen:

- Feinfilter am Zulaufrohr;

- Federsitzventil mit Gummidichtungen;

- Druckreglergriff mit aufgedruckter Skala, Bereich - 0,5 ... 4 bar (oder höher);

- manuelles Absperrventil;

- Auslass Rückschlagventil.

Wie Sie sehen können, enthält die Reduktionsmaschine bereits alle notwendigen Elemente - einen Filter, ein Rückschlagventil und einen Regler. Es muss noch ein einfacher Kreislauf mit Bypass und Wartungsventilen zum Ausbau und zur Wartung des Getriebes zusammengebaut werden.

Das Ventil ist einfach zu steuern - verwenden Sie den Regler, um die Mindestdruckschwelle im Heizsystem einzustellen, die Ventile der Direktleitung zu öffnen und den Bypass zu schließen. Wie man das Automatikventil richtig einstellt, zeigt ein kurzes Video:

Um die automatische Zugabe von Frostschutzmittel zum System zu organisieren, können Sie einen "Hydrofor" anpassen - eine Wasserstation mit einer elektrischen Pumpe, die für die Wasserversorgung aus einem Brunnen ausgelegt ist. Der Druckschalter des Geräts muss auf einen Mindestdruck von 0,8 bar, einen Höchstdruck von 1,2 ... 1,5 bar umkonfiguriert werden und die Saugleitung auf ein Fass mit nicht gefrierendem Kühlmittel richten.

Die Durchführbarkeit dieses Ansatzes ist höchst fraglich.

- Wenn der "Hydrofor" funktioniert und beginnt, Frostschutzmittel zu pumpen, müssen Sie immer noch die Ursache des Problems suchen und beheben.

- Bei längerer Abwesenheit der Besitzer wird auch Make-up die Situation im Falle eines Unfalls nicht retten, da die Größe des Tanks begrenzt ist. Die Pumpstation verlängert den Heizbetrieb für einige Zeit, dann schaltet der Kessel ab.

- Das Aufstellen eines großen Fasses ist gefährlich - Sie können das halbe Haus mit giftigem Ethylenglykol überfluten. Ungiftiges Propylenglykol ist zu teuer, ebenso wie die Reinigung von Verschüttungen.

Beispiele für die Organisation der automatischen Betankung aus Behältern mit unterschiedlichem Fassungsvermögen

Fazit. Anstelle zusätzlicher Pumpen und Automatikgetriebe ist es besser, eine elektronische Einheit vom Typ Ksital zu kaufen. Nach einer relativ kostengünstigen Installation können Sie den Betrieb der Heizung über ein Mobiltelefon oder einen Computer steuern und im Notfall schnell reagieren.

Wann müssen Sie die Standardeinstellungen anpassen und entfernen?

Die Eingangsleistung entspricht nicht immer den genormten 5,0 - 6,0 bar. Wenn der Druck im Versorgungsnetz erheblich vom Standard abweicht, weicht der Wasserdruck nach dem Druckminderer von den Werkseinstellungen ab.

Stellen Sie sich beispielsweise einen auf 3,0 bar eingestellten Regler mit einem Eingangsdruck von 5,0 bar vor. Das heißt, eine Differenz von 2,0 bar.

Wenn der Eingangsdruck 2,5 bar beträgt, beträgt der Ausgangswert nur 0,5 bar, was für den normalen Gebrauch sehr niedrig ist. Einrichtung erforderlich.

Wenn der Einlassdruck 7,0 bar beträgt, beträgt der Ausgangswert 5,0 bar, was sehr viel ist. Einrichtung erforderlich.

Eine Abweichung von den Standards kann unter folgenden Bedingungen erfolgen:

- der Wasserverbrauch übersteigt die Kapazität der zentralen Netze und Pumpstationen erheblich, der Druck wird gering sein;

- Obergeschosse hoher Gebäude, Unterdruck;

- in den unteren Stockwerken hoher Gebäude wird der Druck hoch sein;

- falscher Betrieb von Druckerhöhungspumpen im Gebäude, der Druck kann zu niedrig oder zu hoch sein.

In solchen Situationen ist es notwendig, das Getriebe neu zu konfigurieren.Auch während des Dauerbetriebs von Wasserversorgungsnetzen kann es zu einer Änderung des Eingangswasserdrucks kommen. Unter anderem aufgrund einer Verringerung des Strömungsquerschnitts von Rohren im Gebäude aufgrund von Ablagerungen und Korrosion.

Bei längerem Gebrauch von Wasser kann eine Einstellung mehr als einmal erforderlich sein.

Getriebe unterliegen einem Verschleiß, der zu Wasserleckagen führt. Sie können repariert werden, was eine Demontage erfordert. Nach dem Zusammenbau des Geräts muss es eingestellt werden.

Systemdiagnose

Ein Fehler im Betrieb der Pumpe ist noch kein Grund für eine voreilige Schlussfolgerung über einen fehlerhaften Druckschalter, und es besteht keine Notwendigkeit, sofort zu versuchen, ihn zu reparieren oder einzustellen.

Sie müssen zuerst einige einfache Schritte ausführen:

Untersuchen Sie das Wasserversorgungssystem sorgfältig auf Undichtigkeiten.

Überprüfen und reinigen Sie gegebenenfalls die Filter.

Achten Sie auf den Druck im Hydrospeicher der Station.

Die Gründe für periodische Abschaltungen und anschließend für den vollständigen Stopp können sein:

- Lufteinschlüsse in der Ansaugleitung und im Druckbereich der Pumpe.

- Zerkleinerung der Quelle.

- Beschädigtes oder verstopftes Rückschlagventil der Pumpe.

- Speichermembran defekt.

- Druck im Speicher abbauen.

Das Entlüften des Wasserversorgungssystems ist an den Blasen und der Unterbrechung des Wasserflusses zu erkennen.Um das Problem zu lösen, reicht es oft aus, die Dichtheit der Verbindungen zu überprüfen und die verschlissene Stopfbuchse auszutauschen.

In anderen Fällen ist die Reinigung von Filtern, die Wartung oder der Austausch ausgefallener Geräte erforderlich.

Vorbeugung des Problems

Aufgrund ihrer Einfachheit und störungsfreien Funktion sind Kolbengeräte weit verbreitet.Ihre Haltbarkeit hängt jedoch direkt von ihrer laufenden Wartung ab, die mindestens einmal im Jahr durchgeführt werden sollte.

Es besteht darin, alle Dichtringe auszutauschen, sie mit Graphitfett zu behandeln und die Druckfeder mit einem Korrosionsschutzmittel zu schmieren.

Es wird empfohlen, das Gerät nicht einfrieren zu lassen - dies verformt seine Teile und führt unweigerlich zu einem Leck. Regelventile sollten daher nur in einem beheizten Raum aufgestellt werden.

Der Hauptgrund für den vorzeitigen Ausfall von Reglern sind Rost, Zunder und andere Verschmutzungen. Um die Lebensdauer zu erhöhen, wird empfohlen, die Sauberkeit der Einlassfilter sorgfältig zu überwachen - das grobe Filtergewebe muss mindestens 2 Mal im Jahr gereinigt werden.

Installieren Sie die Mechanismen möglichst in horizontaler Position - dies hilft, einen ungleichmäßigen Verschleiß der Dichtungselemente an den beweglichen Teilen zu vermeiden.

Regler werden fälschlicherweise als Geräte bezeichnet, die Wasserschläge reduzieren - sie löschen sie nicht, sondern reduzieren sie nur geringfügig, was den Rest der Sanitärarmaturen erledigt:

- Filter,

- Kräne,

- flexible Schläuche usw.

Wie andere Wasserschlaggeräte haben auch Druckminderer eine reduzierte Lebensdauer. Um ihre Lebensdauer zu verlängern, wird daher empfohlen, das Wasserversorgungssystem mit speziellen hydraulischen Stoßdämpfern auszustatten.

Arten

Kolben

Das einfachste im Design und das billigste und folglich das gebräuchlichste. Sie enthalten einen federbelasteten Kolben, der den Querschnitt der Rohrleitung abdeckt und so den Ausgangsdruck regelt. Ordinär Einstellbereich - von 1 bis 5 ATM.

Der Nachteil solcher Regler ist das Vorhandensein eines beweglichen Kolbens, der eine Vorfilterung des Wassers am Einlass des Getriebes erfordert und die maximale Durchflussmenge begrenzt, was zu einem erhöhten Verschleiß der beweglichen Teile führt.

Membran

Die Einstellung erfolgt durch eine federbelastete Membran, die in einer separaten abgedichteten Kammer installiert ist und das Öffnen und Schließen des Steuerventils ermöglicht.

Solche Getriebe zeichnen sich durch hohe Zuverlässigkeit und Schlichtheit, einen großen Bereich und Proportionalität der Druckeinstellung sowie eine große Streuung des Betriebsdurchflusses von 0,5 bis 3 Kubikmeter aus. m/Std Sie unterscheiden sich auch in höheren Kosten.

Fließend

Sie sorgen für eine dynamische Druckregulierung aufgrund des internen Labyrinths, das sich im Körper befindet und die Durchflussrate durch seine Teilung und zahlreiche Windungen reduziert. Sie werden hauptsächlich für Bewässerungs- und Bewässerungssysteme verwendet.

Aufgrund des Fehlens beweglicher Teile und der Verwendung von Kunststoffmaterialien für ihre Herstellung zeichnen sie sich durch einen niedrigen Preis aus, erfordern jedoch die Installation eines zusätzlichen Reglers oder Ventils am Einlass. Der Arbeitsbereich liegt zwischen 0,5 und 3 atm.

Schaltplan

Druckschalter für Kompressoren können für verschiedene Lastanschlussschemata sein. Für einen einphasigen Motor wird ein 220-Volt-Relais mit zwei Verbindungsgruppen verwendet. Wenn wir drei Phasen haben, dann installieren Sie ein Gerät für 380 Volt, das drei elektronische Kontakte für alle drei Phasen hat. Bei einem Motor mit drei Phasen sollten Sie kein Relais zum 220-Volt-Kompressor verwenden, da eine Phase die Last nicht abschalten kann.

Flansche

Zusätzliche Anschlussflansche können dem Gerät beigelegt werden.Normalerweise mit nicht mehr als drei Flanschen mit einer Lochgröße von 1/4 Zoll ausgestattet. Dadurch können zusätzliche Teile an den Kompressor angeschlossen werden, beispielsweise ein Manometer oder ein Sicherheitsventil.

Anschluss Druckschalter

Relaisinstallation

Wenden wir uns einer Frage wie dem Anschließen und Einstellen des Relais zu. So schließen Sie das Relais an:

- Wir verbinden das Gerät über den Hauptausgang mit dem Empfänger.

- Ggf. Manometer anschließen, falls Flansche vorhanden sind.

- Bei Bedarf schließen wir auch ein Entlastungs- und Sicherheitsventil an die Flansche an.

- Nicht benutzte Kanäle müssen mit Stopfen verschlossen werden.

- Schließen Sie den Steuerkreis des Elektromotors an die Kontakte des Druckschalters an.

- Der vom Motor aufgenommene Strom darf die Spannung der Druckschalterkontakte nicht überschreiten. Motoren mit geringer Leistung können direkt eingebaut werden, und mit hoher Leistung setzen sie den erforderlichen Magnetstarter.

- Stellen Sie die Parameter des höchsten und niedrigsten Drucks im System mit den Einstellschrauben ein.

Das Kompressorrelais sollte unter Druck, aber bei ausgeschaltetem Motor eingestellt werden.

Wenn Sie ein Relais austauschen oder anschließen, sollten Sie die genaue Spannung im Netzwerk kennen: 220 oder 380 Volt

Relaiseinstellung

Der Druckschalter wird in der Regel bereits vom Hersteller konfiguriert und eingestellt verkauft und benötigt keine weiteren Einstellungen. Aber manchmal ist es notwendig, die Werkseinstellungen zu ändern. Zunächst müssen Sie den Parameterbereich des Kompressors kennen. Bestimmen Sie mit einem Manometer den Druck, bei dem das Relais den Motor ein- oder ausschaltet.

Nach Ermittlung der Sollwerte wird der Kompressor vom Netz getrennt. Entfernen Sie dann die Relaisabdeckung. Darunter befinden sich zwei leicht unterschiedlich große Schrauben.Die größere Schraube stellt den maximalen Druck ein, wenn der Motor abgestellt werden soll. Normalerweise wird es durch den Buchstaben P und einen Pfeil mit Plus oder Minus gekennzeichnet. Um den Wert dieses Parameters zu erhöhen, wird die Schraube in Richtung "Plus" gedreht und um ihn zu verringern - in Richtung "Minus".

Die kleinere Schraube stellt die Druckdifferenz zwischen ein und aus ein. Dies wird durch das Symbol "ΔΡ" und einen Pfeil angezeigt. Üblicherweise wird die Differenz auf 1,5-2 bar eingestellt. Je höher diese Anzeige ist, desto seltener schaltet das Relais den Motor ein, gleichzeitig steigt jedoch der Druckabfall im System.

Ursachen für Druckabfall

Die Gründe für den Druckabfall im Gaskessel sind wie folgt:

- Aus der Heizungsanlage tritt Wasser aus.

- Der Strom war lange ausgefallen.

- Fehlfunktionen des Ausgleichsbehälters GK.

- Falsche Auswahl des Heizkessels.

Aufgrund des niedrigen Drucks funktioniert der Kessel nicht mehr. Wenn der Wasserdruck im Heizungsnetz die Mindestmarke erreicht, fließt kein Wasser zum HC. Wenn der Gasdruck im Kessel abfällt, schaltet er sofort automatisch ab. Um solche Schwierigkeiten zu vermeiden, müssen solche Geräte regelmäßig gewartet werden. Dazu müssen Sie Spezialisten aus der Serviceabteilung einladen.

Warum tritt im Speicher ein Druckabfall auf?

Höchstwahrscheinlich fällt der Druck aufgrund von Luftleckagen ab. Der Grund liegt in der Druckleitung selbst. Die Reparatur eines elektrischen Kompressors besteht aus einer gründlichen Inspektion der Pipeline. Bereiten Sie dazu eine Seifenemulsion vor und streichen Sie die Fugen in der Rohrleitung ein. Wenn ein Leck gefunden wird, wird es mit Dichtungsband behandelt.

Der Luftauslasshahn des Empfängers kann Luft durchlassen, wenn er locker oder unbrauchbar geworden ist.

Der Kolbenkopf des Kompressors ist mit einem Steuerventil ausgestattet, was ebenfalls zu Fehlfunktionen des Geräts führen kann. Der Zylinderkopf wird zerlegt, aber zuerst wird Luft aus dem Druckspeicher abgelassen. Hilft dieser Vorgang nicht, muss das Ventil ausgetauscht werden.