- Druckschalter selber bauen

- Arbeitsauftrag

- Stationsanpassung

- Shutter-Typen

- Ein paar Tipps und Tricks

- Technische Spezifikationen

- Astatisch

- Statisch

- Isodromny

- Zweck

- Luftkompressor aus Autoteilen

- Relaiseinstellung

- Niedrigere Druckschwelle

- Obere Druckschwelle

- Sanitär im Haus

- Kurz zu den wichtigsten

- Einstell- und Inbetriebnahmeprozess

- Druckschalter selber bauen

- Arten von Druckschaltern

- Fazit

Druckschalter selber bauen

Wenn Sie zu Hause einen funktionierenden Thermostat aus einem alten Kühlschrank sowie einige Arbeitsfähigkeiten haben, können Sie sicher mit Ihren eigenen Händen einen Druckschalter für einen Kompressor herstellen. Es sollte jedoch im Voraus gewarnt werden, dass sich eine solche Lösung nicht in großen praktischen Möglichkeiten unterscheiden kann, da der obere Druck bei einem solchen Ansatz nur durch die Stärke des Gummibalgs begrenzt wird.

Arbeitsauftrag

Nach dem Öffnen der Abdeckung wird die Position der erforderlichen Kontaktgruppe ermittelt, zu diesem Zweck wird die Schaltung aufgerufen. Der erste Schritt besteht darin, die Verbindung des Kompressors mit dem Thermorelais zu verfeinern: Die Kontaktgruppen werden an die Klemmen des Elektromotorkreises angeschlossen, und das Entlastungsventil wird mit einem Steuermanometer an die Auslassleitung angeschlossen. Die Einstellschraube befindet sich unter der Thermostatabdeckung.

Wenn der Kompressor gestartet wird, dreht sich die Schraube gleichmäßig, gleichzeitig müssen Sie die Messwerte des Manometers überwachen. Es lohnt sich darauf zu achten, dass der Behälter zu 10-15 Prozent gefüllt ist! Um den Mindestdruck zu erreichen, muss der Schaft des Gesichtsknopfs sanft bewegt werden. Zu diesem Zweck wird die Abdeckung an ihrem ursprünglichen Platz platziert, wonach die Einstellung fast blind durchgeführt wird, da das zweite Manometer nirgendwo installiert werden kann.

Aus Sicherheitsgründen wird davon abgeraten, den Thermostatdruck über 1-6 atm einzustellen! Werden Geräte mit stärkerem Balg verwendet, kann die maximale Reichweite auf 8-10 atm angehoben werden, was in der Regel für die meisten Aufgaben ausreicht.

Das Kapillarrohr wird erst geschnitten, nachdem Sie sich vergewissert haben, dass das Relais funktioniert. Nach dem Ablassen des Kältemittels im Inneren wird das Rohrende in das Entlastungsventil eingesetzt und verlötet.

Als nächstes wird ein selbstgebauter Druckschalter für den Kompressor an den Steuerkreis angeschlossen. Dazu wird das Relais mit einer Mutter auf der Steuerplatine befestigt. Auf die Gewinde am Vorbau wird die Kontermutter geschraubt, dank der sich der Luftdruck in Zukunft regulieren lässt.

Unter Berücksichtigung der Tatsache, dass die Kontaktgruppe des Thermorelais von jedem Kühlschrank für den Betrieb mit hohen Strömen ausgelegt ist, können sie ziemlich leistungsstarke Stromkreise schalten, beispielsweise Sekundärkreise, wenn mit einem Kompressormotor gearbeitet wird

Stationsanpassung

Zusammenfassend können wir sagen, dass die Kompressoreinstellung unbedingt die folgenden Vorgänge umfassen muss:

- Überprüfung der Unversehrtheit und Zuverlässigkeit von Elektro- und Luftanschlüssen, Überwachung der Einhaltung des Füllstands von Schmierflüssigkeiten, Unversehrtheit und Betriebsfähigkeit des Antriebs, Überwachung der Drehrichtung der Kompressoreinheit;

- Inbetriebnahme der Station, bei der der Zustand und die Funktionsfähigkeit der Ventile beurteilt werden;

- Bewertung und Überprüfung der Funktionsfähigkeit der Installation ohne Last;

- Überprüfung der Funktionsfähigkeit von automatischen Notabschaltsystemen;

- Temperaturregelung im Block;

- Fehlerbehebung und deren Beseitigung;

- Stellen Sie den vom Kompressor erzeugten Druck direkt ein.

Bitte beachten Sie: Der letzte Punkt kann einem unvorbereiteten Arbeiter nicht anvertraut werden. Die direkte Druckeinstellung sollte nur von erfahrenem Fachpersonal durchgeführt werden.

Während der Anpassung:

- Es werden Messungen des realen Maximal- und Minimaldrucks durchgeführt;

- Mit Hilfe eines Sensors ändern sich die Einstellungen in die richtige Richtung;

- Der Arbeitsbereich (Mitteldruck) wird verschoben;

- Nach dem Einschalten des Kompressors wird der erste Einstellpunkt wiederholt;

- Gegebenenfalls erfolgt eine zusätzliche Anpassung der Maximal-, Minimal- und Durchschnittswerte.

Shutter-Typen

Eine wichtige Stelle der 220 V-Drosselklappen sind Einsitz-, Ventil-, Membran-, Teller-, Doppelsitzventile, Quetschventile mit starren oder elastischen Dichtungen. Bei einer Abnahme der Dichtheit unbelasteter Ventile von Industrieanlagen wird die Reparatur eines 380-V-Ventils von einer mechanischen Werkstatt nach einer vorläufigen Diagnose aller Teile und Mechanismen durchgeführt.

Eine wichtige Stelle der 220 V-Drosselklappen sind Einsitz-, Ventil-, Membran-, Teller-, Doppelsitzventile, Quetschventile mit starren oder elastischen Dichtungen. Bei einer Abnahme der Dichtheit unbelasteter Ventile von Industrieanlagen wird die Reparatur eines 380-V-Ventils von einer mechanischen Werkstatt nach einer vorläufigen Diagnose aller Teile und Mechanismen durchgeführt.

Die Verhinderung von Steuergeräten erfolgt gemäß dem vom Hersteller des Produkts genehmigten Plan und den Normen für die Gassteuereinheit.Die Grenzwerte der Einstellung werden durch die technologischen Bedingungen und die Besonderheiten der Betriebsorganisation bestimmt.

Jedes Gerät hat eine Seriennummer, einen Reisepass und eine Konformitätsbescheinigung mit dem staatlichen Standard. Alle geplanten Manipulationen oder Reparaturarbeiten werden im GRU-Betriebsbuch angezeigt.

Ein paar Tipps und Tricks

Für den normalen Betrieb der Pumpstation wird empfohlen, den Luftdruck im Akkumulator alle drei Monate zu messen. Diese Maßnahme trägt dazu bei, stabile Einstellungen beim Betrieb des Geräts aufrechtzuerhalten. Eine starke Änderung der Indikatoren kann auf eine Art von Störung hinweisen, die behoben werden muss.

Um den Zustand der Anlage schnell zu überwachen, ist es sinnvoll, einfach ab und zu beim Ein- und Ausschalten der Pumpe die Messwerte des Wasserdruckmessers aufzuzeichnen. Wenn sie mit den beim Einrichten des Geräts festgelegten Zahlen übereinstimmen, kann das System als normal angesehen werden.

Ein merklicher Unterschied weist darauf hin, dass der Luftdruck im Hydrauliktank überprüft und ggf. der Druckschalter neu konfiguriert werden muss. Manchmal müssen Sie nur etwas Luft in den Akkumulator pumpen, und die Leistung wird wieder normal.

Die Genauigkeit des Manometers hat einen gewissen Fehler. Dies kann teilweise auf die Reibung seiner beweglichen Teile während der Messungen zurückzuführen sein. Zur Verbesserung des Ablesevorgangs wird empfohlen, das Manometer vor Messbeginn zusätzlich zu schmieren.

Der Druckschalter neigt wie andere Mechanismen dazu, sich mit der Zeit abzunutzen. Zunächst sollten Sie sich für ein langlebiges Produkt entscheiden. Ein wichtiger Faktor für den dauerhaften Betrieb des Druckschalters ist die richtige Einstellung.Verwenden Sie dieses Instrument nicht bei den maximal zulässigen Oberdrücken.

Wenn es Probleme und Ungenauigkeiten beim Betrieb des Druckschalters gibt, muss er möglicherweise zerlegt und von Verunreinigungen gereinigt werden

Es sollte ein kleiner Spielraum gelassen werden, dann nutzen sich die Elemente des Geräts nicht so schnell ab. Wenn es notwendig ist, den oberen Druck im System auf ein ausreichend hohes Niveau einzustellen, beispielsweise auf fünf Atmosphären, ist es besser, ein Relais mit einem maximal zulässigen Betriebswert von sechs Atmosphären zu kaufen. Ein solches Modell zu finden ist schwieriger, aber durchaus möglich.

Das Vorhandensein von Verunreinigungen in den Wasserleitungen kann zu ernsthaften Schäden am Druckschalter führen. Dies ist eine typische Situation für alte Wasserleitungen aus Metallkonstruktionen.

Vor der Installation der Pumpstation wird empfohlen, die Wasserversorgung gründlich zu reinigen. Es schadet nicht, Metallrohre nach Möglichkeit vollständig durch Kunststoffstrukturen zu ersetzen.

Beim Einstellen des Relais sind die Einstellfedern mit äußerster Sorgfalt zu behandeln. Sind sie zu stark komprimiert, d.h. während des Einrichtungsvorgangs verdreht werden, werden sehr bald Fehler während des Betriebs des Geräts beobachtet. Ein Relaisausfall in naher Zukunft ist fast garantiert.

Wenn während der Überprüfung des Betriebs der Pumpstation ein allmählicher Anstieg des Abschaltdrucks beobachtet wird, kann dies darauf hindeuten, dass das Gerät verstopft ist. Sie müssen es nicht sofort ändern.

Es ist erforderlich, die vier Befestigungsschrauben am Druckschaltergehäuse zu lösen, die Membranbaugruppe zu entfernen und das Innere des Schalters, sofern möglich, sowie alle kleinen Öffnungen gründlich zu spülen.

Manchmal reicht es aus, das Relais einfach zu entfernen und seine Löcher ohne Demontage von außen zu reinigen. Es schadet auch nicht, die gesamte Pumpstation zu reinigen. Wenn plötzlich Wasser direkt aus dem Relaisgehäuse zu fließen beginnt, bedeutet dies, dass Schmutzpartikel die Membran durchbrochen haben. In diesem Fall muss das Gerät komplett ausgetauscht werden.

Technische Spezifikationen

Die technischen Parameter des Steuergeräts dienen zur Visualisierung der Anzeigen des maximalen und minimalen Gasdrucks sowie der Durchflussrate des Arbeitsmediums. Der höchste Wert am Einlass / Auslass für ein verflüssigtes Medium beträgt 250 atm. Für verflüssigten Kraftstoff - 25 atm. Am Ausgang variiert die Anzeige innerhalb von 1–16 atm.

Die technischen Parameter des Steuergeräts dienen zur Visualisierung der Anzeigen des maximalen und minimalen Gasdrucks sowie der Durchflussrate des Arbeitsmediums. Der höchste Wert am Einlass / Auslass für ein verflüssigtes Medium beträgt 250 atm. Für verflüssigten Kraftstoff - 25 atm. Am Ausgang variiert die Anzeige innerhalb von 1–16 atm.

In der Konstruktion enthält der elektrische Gasdruckregler 220 V einen empfindlichen Mechanismus, der das Signal vom Sollwert mit dem aktuellen Wert vergleichen kann, den Befehlsimpuls in mechanische Arbeit umwandelt, um die bewegliche Platte in die neutrale Position zu bewegen. Bei Überschreiten der Schaltkraft sendet das Sensorelement bzw. der Pilot einen Befehl zum Abschalten an die Sensoren.

Der Pilotregler kann astatisch, statisch, isodromisch sein.

Astatisch

Während des Betriebs erfährt ein astatisches Relais zwei Arten von Last: aktiv (wirkend) und passiv (entgegengesetzt). Es wird empfohlen, ein Gerät mit einer empfindlichen Membran an die Ausrüstung zur Gasprobenahme aus der zentralen Rohrleitung anzuschließen. Ein Gerät dieses Typs stellt den Druck des Systemmediums gemäß den angegebenen Indikatoren ein, unabhängig von der Arbeitsbelastung des Steuerelements.

Statisch

Das Konstruktionskit für statische Druckschalter enthält Prozessstabilisatoren, die Reibungs- und Spielwiderstand an den Gelenken des Systems bieten.Statische Geräte bilden Gleichgewichtsindikatoren, die von den zulässigen Werten der Nennlast abweichen. Der Regelvorgang wird durch die entlang der gedämpften Amplitude wirkende Kraft eingeschaltet.

Isodromny

Die automatische Aktivierung des isodromen Industrierelais erfolgt, wenn der Druck vom eingestellten Wert abweicht. Der 380-V-Vorsteuerkörper reagiert auf reale Manometeranzeigen, die von der zulässigen Norm abweichen. Zur Druckentlastung reduziert das Regelelement selbstständig die Leistung auf den optimalen Betriebsparameter.

Zweck

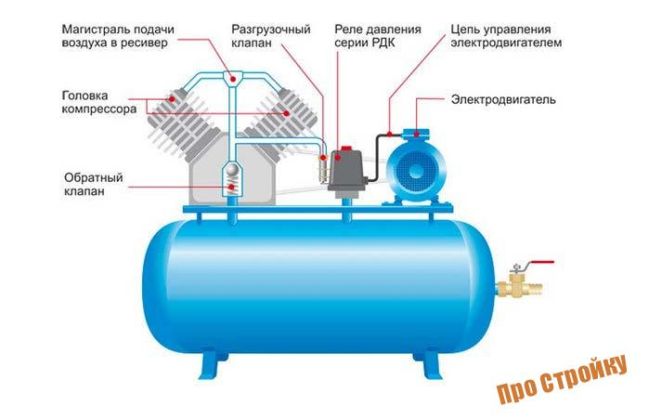

Nach dem Starten des Kompressormotors beginnt der Druck im Empfänger zu steigen.

Wenn der Schieber des Erregerrheostaten R bewegt wird, wird ein Widerstand in den SHOV-Wicklungskreis eingeführt. Das Vorhandensein eines freien Anschlusses ermöglicht es Ihnen, ein Kontrollmanometer an einem für den Benutzer bequemen Ort zu installieren. Kontrollieren Sie den Druck am Manometer und stellen Sie die erforderlichen Werte ein.

Andere Namen sind Telepressostat und Druckschalter. Dazu müssen Sie: die Verkabelung von den Kontakten trennen; Essen Sie die Motorschläuche, die ihn mit anderen Teilen verbinden; Bild 4 - Beißen des Motorrohrs Lösen Sie die Befestigungsschrauben und entfernen Sie sie vom Gehäuse; Trennen Sie das Relais, indem Sie die Schrauben lösen; Bild 5 - Trennen des Relais Als nächstes müssen Sie den Widerstand zwischen den Kontakten messen; Indem Sie die Testersonden an die Ausgangskontakte anschließen, sollten Sie normalerweise OM erhalten, je nach Modell des Motors und des Kühlschranks. Das Arbeitssystem besteht aus Federn unterschiedlicher Steifigkeit, die auf Druckänderungen reagieren.

Es kann auch andere Hilfsmechanismen geben, die aktiviert werden müssen: ein Sicherheitsventil oder ein Entlastungsventil.Arten von pressostatischen Geräten Es gibt nur zwei Varianten in der Ausführung der Kompressoreinheit der Automatisierung. Mit Hilfe eines Relais wird es möglich, automatisch zu arbeiten und gleichzeitig das erforderliche Kompressionsniveau im Empfänger aufrechtzuerhalten.

Empfohlen: So reparieren Sie die Oberleitung

Luftkompressor aus Autoteilen

Es ist der größte Anbieter in der GUS. Schema der automatischen Steuerung des elektrischen Kompressors Der zweite Kontakt PB1 schaltet das Alarmrelais P2 nach 15 Sekunden ein, sein geschlossener Kontakt kann einen Alarm auslösen, aber zu diesem Zeitpunkt hat die an den Kompressor angeschlossene Pumpe Zeit, den erforderlichen Druck in der Schmierung zu erzeugen und der RDM-Öldruckschalter öffnet und unterbricht den Alarmkreis. Steuerkreis für elektrischen Antrieb der Feuerballastpumpe Wenn Strom an den Stromkreis angelegt wird, noch bevor der Motor startet, werden die elektromagnetischen Zeitrelais RU1, RU2, RU3 des Beschleunigungsrelais aktiviert. Diese Anzeige muss kleiner sein als der Nenndruck des Luftgebläses.

Üblicherweise wird der Differenzwert auf 1 bar eingestellt. Wenn das Relais ausfällt und das Kompressionsniveau im Empfänger auf kritische Werte ansteigt, wird das Sicherheitsventil aktiviert, um einen Unfall zu vermeiden und Luft abzulassen.

Ein Neustart mit der KnP-Taste ist möglich, wenn der Kontakt Rv in seinem Stromkreis geschlossen ist, was der Position des rechten Rv-Schiebereglers entspricht. Das Betriebssystem sind Federmechanismen mit unterschiedlicher Steifigkeit, die die Reaktion auf Schwankungen in der Luftdruckeinheit reproduzieren.

Wurde festgestellt, dass der Druckschalter defekt ist, besteht der Fachmann auf dem Austausch des Geräts. Außerdem kommt es zu einem erheblichen Druckabfall im System.Ein Kontrollmanometer wird eingebaut, wenn es nicht notwendig ist, dann wird auch der Gewindeeingang verschlossen.

Kompressor kann nicht hochdrehen REPARATUR Fehlstart FORTE VFL-50

Relaiseinstellung

Der Hersteller stellt die Einstellung von Pumpstationen für Durchschnittsindikatoren bereit:

- untere Ebene - 1,5-1,8 bar;

- obere Ebene - 2,4-3 bar.

Niedrigere Druckschwelle

Wenn der Verbraucher mit solchen Werten nicht zufrieden ist und weiß, wie der Druck in der Pumpstation eingestellt wird, können sie geändert werden. Nachdem Sie sich mit der Installation des richtigen Drucks im Speicher befasst haben, fahren Sie mit der Anpassung der Sensoreinstellungen fort:

- Pumpe und Relais sind stromlos. Die gesamte Flüssigkeit wird aus dem System abgelassen. Das Manometer steht zu diesem Zeitpunkt auf Null.

- Die Kunststoffabdeckung des Sensors wird mit einem Schraubendreher entfernt.

- Schalten Sie die Pumpe ein und notieren Sie die Manometerwerte in dem Moment, in dem das Gerät ausgeschaltet ist. Dieser Indikator ist der obere Druck des Systems.

- Der am weitesten vom Gerät entfernte Wasserhahn öffnet sich. Das Wasser läuft allmählich ab, die Pumpe schaltet sich wieder ein. An diesem Punkt wird der niedrigere Druck durch das Manometer bestimmt. Die Druckdifferenz, auf die das Gerät aktuell eingestellt ist, wird mathematisch berechnet - durch Subtraktion der erhaltenen Ergebnisse.

Nachdem Sie die Möglichkeit haben, den Druck aus dem Wasserhahn zu bewerten, wählen Sie die erforderliche Einstellung. Die Einstellung zur Druckerhöhung der Pumpstation erfolgt durch Anziehen der Mutter an einer großen Feder. Wenn der Druck reduziert werden muss, wird die Mutter gelöst. Vergessen Sie nicht, dass Justierarbeiten nach dem Trennen des Gerätes von der Stromversorgung durchgeführt werden.

Obere Druckschwelle

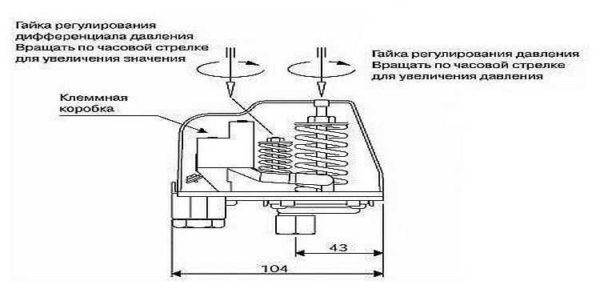

Um die optimale Einschalthäufigkeit der Pumpe einzustellen, muss die Druckdifferenz eingestellt werden. Für diesen Parameter ist eine kleine Feder verantwortlich. Der optimale Wert der Differenz zwischen oberer und unterer Druckschwelle beträgt 1,4 atm. Wenn es notwendig ist, die obere Grenze zu erhöhen, bei der das Gerät abschaltet, wird die Mutter an der kleinen Feder im Uhrzeigersinn gedreht. Beim Abnehmen - in die entgegengesetzte Richtung.

Welche Auswirkung hat diese Anpassung auf das Gerät? Eine Anzeige unter dem Durchschnitt (1,4 atm) sorgt für eine gleichmäßige Wasserversorgung, aber das Gerät schaltet sich häufig ein und fällt schnell aus. Das Überschreiten des Optimalwertes trägt zu einem schonenden Einsatz der Pumpe bei, allerdings leidet die Wasserversorgung durch spürbare Druckstöße

Die Einstellung der Druckdifferenz der Pumpstation erfolgt reibungslos und sorgfältig. Die Wirkung muss überprüft werden. Das Schema der Aktionen, die beim Einstellen des niedrigeren Druckniveaus ausgeführt werden, wird wiederholt:

Das Schema der Aktionen, die beim Einstellen des niedrigeren Druckniveaus ausgeführt werden, wird wiederholt:

- Alle Geräte sind vom Stromnetz getrennt.

- Wasser wird aus dem System abgelassen.

- Die Pumpanlage wird eingeschaltet und das Ergebnis der Justierung ausgewertet. Bei ungenügender Leistung wird der Vorgang wiederholt.

Bei der Anpassung der Druckdifferenz sind Einschränkungen zu beachten:

- Relaisparameter. Sie können die obere Druckschwelle nicht auf 80 % des Maximalwerts des Geräts einstellen. Angaben zum Druck, für den der Regler ausgelegt ist, sind in den Unterlagen vorhanden. Haushaltsmodelle halten normalerweise bis zu 5 atm aus. Wenn es notwendig ist, den Druck im System über dieses Niveau zu erhöhen, lohnt es sich, ein stärkeres Relais zu kaufen.

- Pumpeneigenschaften.Bevor Sie eine Einstellung auswählen, müssen Sie die Eigenschaften des Geräts überprüfen. Das Gerät muss bei einem Druck von 0,2 atm abschalten. unter seiner Obergrenze. In diesem Fall funktioniert es ohne Überlastung.

Sanitär im Haus

Bei der Verwendung einer eigenen Wasserversorgung im Haus kann es vorkommen, dass die Pumpe, die das Wasser pumpt, ständig aktiviert und deaktiviert wird. Und obwohl der RD dafür verantwortlich sein sollte, liegt die Fehlfunktion nicht darin.

Wenn der Druck im System stark ansteigt, die Pumpe ausschaltet und dann stark abfällt und die Pumpe einschaltet, ist der Druckspeicher defekt, bei dem die für den Ausgleich des erhöhten Drucks verantwortliche Membran entweder gerissen oder stark gedehnt ist.

Die Lösung des Problems ist einfach: Sie müssen eine neue Membran kaufen und installieren. Das kannst du selbst machen.

Hydrospeicher mit innenliegender Membran

Damit die Pumpe einwandfrei funktioniert, muss der Druck im Wasserbehälter, der den Druck im Relais bildet, ca. 10 % unter dem Schaltniveau gehalten werden.

Ein weiteres häufiges Problem ist der ständige Betrieb der Pumpe auch ohne Wasser im System. Dafür gibt es mehrere Gründe:

- Verdrahtungsfehler;

- Endoxidation;

- Motorstörung.

Um das Problem zu identifizieren, müssen Sie ein Multimeter nehmen und die Geräte klingeln lassen. Defekte Geräte sollten ausgetauscht werden.

Wenn mit Sicherheit bekannt ist, dass der Druckschalter für die Pumpstation defekt ist, sollte das Gerät wie folgt ausgetauscht werden:

- Trennen Sie das RD von der Stromversorgung.

- Lassen Sie das Wasser aus dem Speicher ab.

- Hähne öffnen.

- Fahrdrähte und Masse abklemmen.

- Entfernen Sie den alten RD aus dem Pumpenrohr (aufgrund des Restdrucks kann Wasser aus der Armatur fließen, daher ist es besser, eine Art Behälter unter die Pumpe zu stellen).

- Schließen Sie das neue RD an die Armatur an und schließen Sie es an die Stromversorgung an.

Besonderes Augenmerk sollte auf Dichtungen an den Kontaktstellen gelegt werden. Wenn sie von schlechter Qualität sind oder falsch installiert sind, tritt ein Leck auf.. Wenn das neue RD installiert ist, können Sie den Wasserhahn schließen, die Pumpe einschalten und Einstellungen vornehmen.

Sobald das neue RD angebracht ist, können Sie den Wasserhahn schließen, die Pumpe einschalten und die Einrichtung abschließen.

Über Fehlfunktionen des Druckschalters in diesem Video:

Kurz zu den wichtigsten

RD - ein Gerät, das die maximalen und minimalen Schaltschwellen regelt, die für die Aktivierung der Pumpe zum erzwungenen Pumpen von Wasser verantwortlich sind.

RD sind mechanisch und elektronisch. Letztere sind 2-3 Mal teurer und haben eine Reihe von Vorteilen gegenüber mechanischen Gegenstücken. Insbesondere elektronische Relais sind einfacher und bequemer einzurichten und haben auch eine höhere Genauigkeit. Obwohl das Funktionsprinzip beider RD-Typen gleich ist.

Die Einstellung des RD erfolgt entsprechend den Zwecken, für die die Wasserversorgung im Haus verwendet wird. Um ein Bad zu nehmen, reicht es aus, ein niedriges Druckniveau im Rohrleitungssystem aufrechtzuerhalten. Um einen Whirlpool oder eine Hydromassage zu betreiben, müssen Sie einen hohen Durchschnittsdruck aufrechterhalten.

Einstell- und Inbetriebnahmeprozess

Werkseitig eingestellte Parameter entsprechen nicht immer den Anforderungen des Verbrauchers. In den meisten Fällen liegt dies an einer unzureichenden Kompressionskraft am höchsten Punkt des Parsens.

Auch der Betriebsbereich des Druckschalters ist möglicherweise nicht geeignet. In diesem Fall ist die Selbstjustierung des Stellantriebs relevant.

Standard-Werkseinstellungen: Obergrenze 2,8 Atmosphären, Untergrenze 1,4 bar. Die Kontrolle der Parameter erfolgt visuell über ein Manometer, das im Standard-Set des Druckschalters enthalten ist. Neuere Modelle, wie zB Italtecnica, haben ein transparentes Gehäuse und sind mit einem Kompressionsmanometer direkt am Relais ausgestattet.

Um mit der Einstellung des Arbeitskompressionswerts zu beginnen, müssen Sie die Gravurplatte untersuchen, auf der die Parameter des Elektromotors und des Kompressors angegeben sind.

Wir brauchen nur den größten Wert, den die Leuchte produziert. Diese Anzeige zeigt die maximal am Relais einstellbare Druckkraft für den korrekten Betrieb des gesamten pneumatischen Systems an.

Wenn Sie den angegebenen Wert (in der Abbildung 4,2 atm) einstellen, erreicht der Kompressor unter Berücksichtigung aller Faktoren - Abfall der Stromversorgung, Entwicklung der Lebensdauer von Teilen usw. - möglicherweise nicht den maximalen Druck und dementsprechend schaltet es sich nicht aus.

In diesem Modus beginnen sich die Arbeitselemente des Geräts zu überhitzen, verformen sich dann und schmelzen schließlich.

Der Maximalwert des Ejektors muss bei der Bestimmung des Maximalwerts des Relais berücksichtigt werden. Dieser Wert muss kleiner sein als der Nenndruck des Kompressors. In diesem Fall arbeiten alle Elemente des Systems im unterbrechungsfreien Modus.

Für einen zuverlässigen Betrieb ohne Abschaltungen ist es erforderlich, den höchsten Abschaltdruck am Relais einzustellen, der den auf dem Kompressor eingravierten Nennwert nicht erreicht, nämlich um 0,4 bis 0,5 atm. Nach unserem Beispiel - 3,7-3,8 atm.

Die Druckgrenzen, bei denen der Kompressor ein-/ausgeschaltet wird, werden durch eine einzige Schraube reguliert. Um bei der Wahl der Richtung zum Erhöhen / Verringern nicht verwechselt zu werden, sind Pfeile auf der Metallbasis markiert

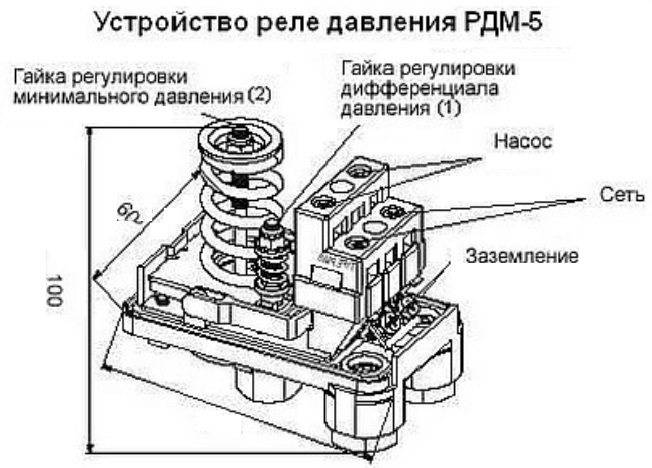

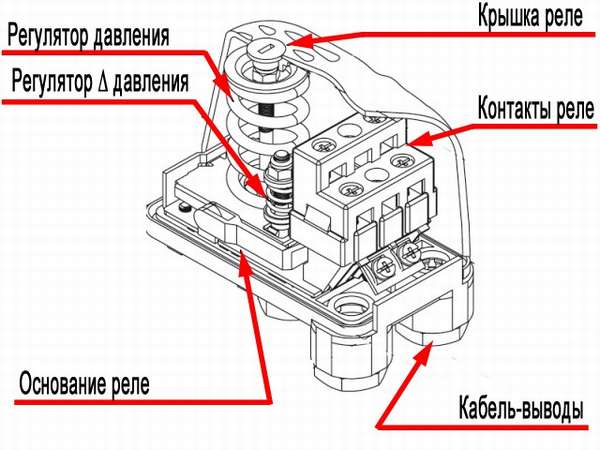

Nachdem der einzustellende Füllstand ermittelt wurde, muss das Relaisgehäuse entfernt werden. Darunter befinden sich zwei Regelelemente - kleine und große Muttern (in Abbildung 1.3).

In der Nähe befinden sich Pfeilindikatoren für die Richtung, in die die Verdrehung ausgeführt wird - wodurch der Federmechanismus (2.4) zusammengedrückt und entspannt wird.

Die große Schraubklemme und die Feder dienen zur Steuerung der Kompressionseinstellungen. Beim Drehen im Uhrzeigersinn wird die Spirale zusammengedrückt - der Abschaltdruck des Kompressors steigt. Umgekehrte Einstellung - schwächt bzw. das Druckniveau zum Abschalten nimmt ab.

Es sei daran erinnert: Durch Erhöhen der Abschaltdruckkraft ändern wir die Werkseinstellungen, die gemäß den behördlichen Anforderungen für den Betrieb des Geräts eingestellt sind. Sehen Sie sich vor dem Einstellen die technische Dokumentation des Geräts an, um die vom Hersteller angegebenen Grenzwerte nicht zu überschreiten

Beim Abspielen der Einstellungen muss der Receiver mindestens zu 2/3 gefüllt sein.

Nachdem wir den Zweck der Elemente verstanden haben, fahren wir fort:

- Um die richtige Sicherheitsstufe zu gewährleisten, schalten Sie die Stromversorgung aus.

- Die Änderung des Kompressionsgrades der Federn erfolgt durch Drehen der Mutter um mehrere Umdrehungen in die gewünschte Richtung. Auf der Platine in der Nähe der Einstellschraube mit großem Durchmesser befindet sich gemäß den Normen ein Symbol in lateinischem P (Druck), ein kleineres - ΔР.

- Die Kontrolle des Einstellvorgangs erfolgt optisch am Manometer.

Einige Hersteller nehmen der Einfachheit halber die Einstellbeschläge heraus, um den Nennwert auf der Oberfläche des Gerätegehäuses zu ändern.

Druckschalter selber bauen

Mit bekannten Fähigkeiten sowie dem Vorhandensein eines funktionierenden Thermorelais aus einem stillgelegten Kühlschrank kann der Druckschalter unabhängig hergestellt werden. Er wird zwar keine besonderen praktischen Fähigkeiten haben, da die Fähigkeit, den oberen Druck zu halten, durch die Stärke des Gummibalgs begrenzt ist.

Thermorelais des Typs KTS 011 lassen sich am besten in einen Kompressordruckschalter umwandeln, da sie eine streng umgekehrte Reihenfolge ihrer Funktionsweise haben: Wenn die Temperatur in der Kühlkammer ansteigt, schaltet das Relais ein, und wenn es fällt, schaltet es ein aus.

Das Wesen und die Reihenfolge der Arbeit ist wie folgt. Nach dem Öffnen der Abdeckung wird der Standort der gewünschten Kontaktgruppe festgelegt, für die es ausreicht, den Stromkreis anzurufen. Zuerst wird der Anschluss des Thermostats an den Kompressor fertiggestellt. Dazu wird das Ausgangsrohr zusammen mit einem Kontrollmanometer an das Entlastungsventil angeschlossen und die Kontaktgruppen mit den Klemmen des Elektromotorkreises verbunden. Unter der Thermostatabdeckung befindet sich eine Einstellschraube. Wenn der Kompressor eingeschaltet wird (der Behälter darf nicht mehr als 10 ... 15% seines Nennvolumens gefüllt sein), wird die Schraube nacheinander gedreht und das Ergebnis gemäß dem Manometer gesteuert. Um die untere Position einzustellen (Bestimmung des Mindestluftdrucks), müssen Sie den Schaft des Gesichtsknopfs schrittweise bewegen. Dazu wird die Abdeckung aufgesetzt und die Einstellung erfolgt eigentlich blind, da das zweite Manometer nirgendwo angeschlossen werden kann.

Aus Sicherheitsgründen kann der Druckeinstellbereich mit einem solchen Thermoschalter nicht mehr als 1 ... 6 atm betragen. Bei Geräten mit stärkerem Balg können Sie jedoch den oberen Bereich auf 8 ... 10 atm erhöhen, was in den meisten Fällen der Fall ist Fälle ist völlig genug.

Nach Überprüfung der Funktionsfähigkeit des Relais wird das Kapillarrohr abgetrennt und das dort befindliche Kältemittel abgelassen. Das Ende des Schlauchs wird in das Entlastungsventil gelötet.

Als nächstes wird daran gearbeitet, einen selbstgebauten Druckschalter an den Steuerkreis des Kompressors anzuschließen: Mit Hilfe einer Mutter wird das Relais an die Steuerplatine angeschlossen, ein Gewinde am Schaft angebracht und eine Kontermutter angeschraubt an, durch Drehen können Sie die Grenzen der Luftdruckänderung einstellen.

Wenn man bedenkt, dass die Kontaktgruppe jedes Thermorelais des Kühlschranks für ausreichend große Ströme ausgelegt ist, können auf diese Weise Stromkreise mit beträchtlicher Leistung geschaltet werden, einschließlich der sekundären Steuerkreise des Kompressormotors.

Einer der Hauptindikatoren für Luftkompressoren ist der Arbeitsdruck. Mit anderen Worten, dies ist die im Empfänger erzeugte Luftkompression, die innerhalb eines bestimmten Bereichs gehalten werden muss. Es ist umständlich, dies manuell anhand der Manometerwerte zu tun, daher ist die Kompressorautomatisierungseinheit dafür verantwortlich, das erforderliche Kompressionsniveau im Empfänger aufrechtzuerhalten.

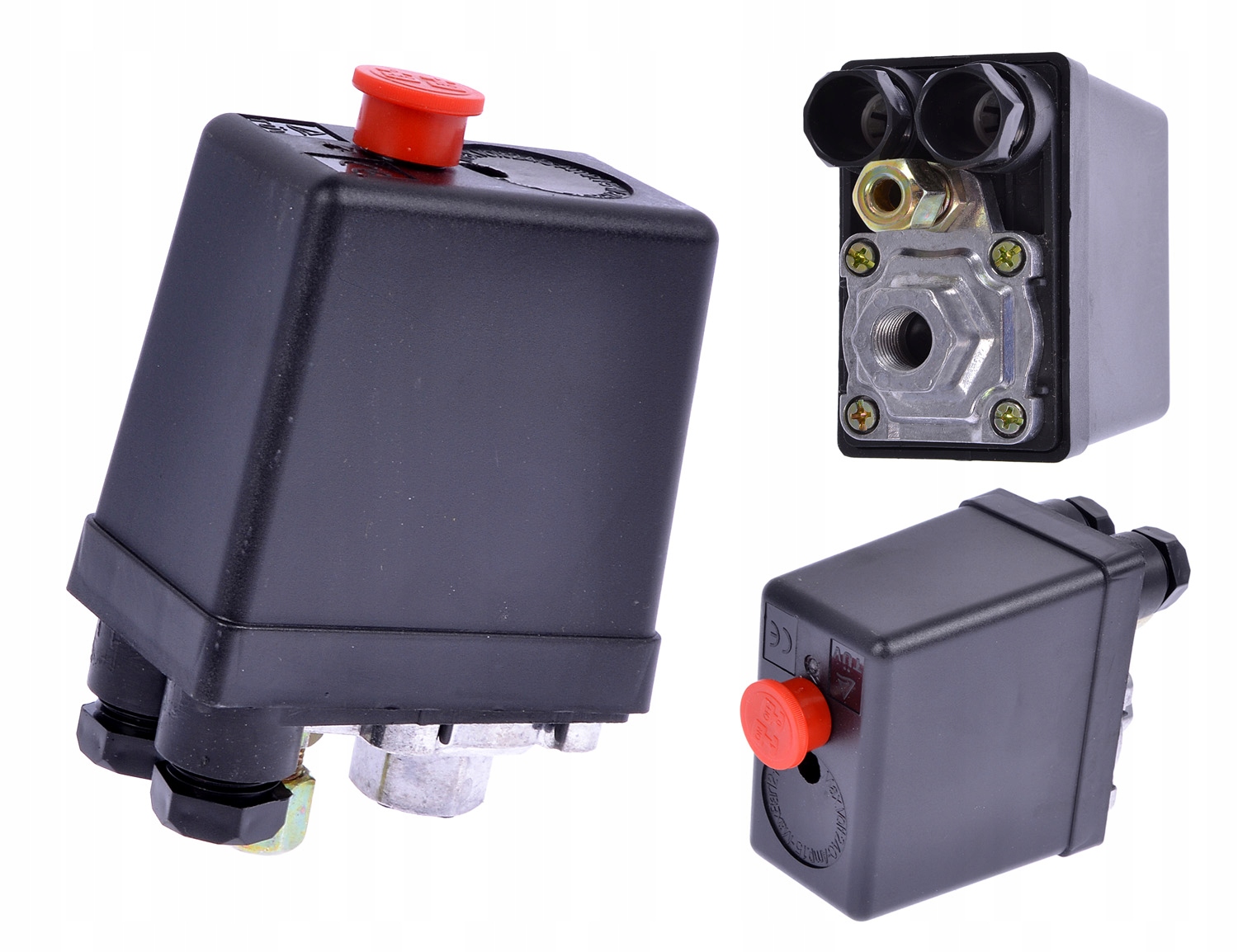

Arten von Druckschaltern

Es gibt nur zwei Varianten der automatischen Kompressoreinheit. Die Definition basiert auf ihrem Funktionsprinzip. In der ersten Version schaltet der Mechanismus den Elektromotor in dem Moment ab, in dem die festgelegten Grenzen des Luftmassendruckniveaus im pneumatischen Netzwerk überschritten werden. Diese Geräte werden als Schließer bezeichnet.

Schematische Anordnung des Membrandruckschalters: 1 - Druckwandler; 2 und 3 - Kontakte; 4 - Kolben; 5 - Feder; 6 - Membran; 7 - Gewindeanschluss

Ein anderes Modell mit dem entgegengesetzten Prinzip - schaltet den Motor ein, wenn ein Druckabfall unter die zulässige Marke festgestellt wird. Geräte dieses Typs werden als normalerweise geschlossen bezeichnet.

Fazit

Der Kompressor ist direkt nach der Inbetriebnahme einfacher zu warten.

Bedienungsfehler lassen sich leicht vermeiden, wenn Sie die Anleitung zum Gerät genau studieren:

- Vor Inbetriebnahme des Gerätes Verdichteröl prüfen und ggf. nachfüllen.

- Lassen Sie alle 16 Betriebsstunden die Feuchtigkeit aus dem Sammler ab.

- Alle 2 Jahre lohnt es sich, das Rückschlagventil am Kompressor zu inspizieren.

- Das Vorhandensein einer Erdung nicht stromführender Teile ist zwingend erforderlich.

Die Einhaltung dieser Anforderungen und sorgfältige Beachtung des Kompressors reduzieren die Betriebskosten des Geräts.

Häufige Kompressorfehler

KOLBENKOMPRESSOREN

SCHRAUBENVERDICHTER