- Fachberatung

- 3 Zweck der Stumpfschweißtechnik

- Anschluss mit einer elektrischen Kupplung

- Gründe für die Einzigartigkeit von PE

- Was sind die Vorteile von HDPE-Rohren?

- Vorteile und Nachteile

- 2 Allgemeine Idee

- Thermistorschweißen und seine Eigenschaften

- Elektroschmelzschweißen

- Wie wird Stumpfschweißen durchgeführt?

- Blitzschweißen

- Widerstandsschweißen

- Was ist für Polyethylenrohre zu wählen?

- Nuancen der vorbereitenden Vorbereitung für Schweißarbeiten

- Extruderschweißen

- HDPE-Rohre

- Stumpfschweißverfahren

Fachberatung

Nach der Installation muss das System sorgfältig überprüft werden, indem es mit Wasser gefüllt wird. Wenn ein Leck festgestellt wurde, müssen die Verschraubungen festgezogen werden. Allerdings muss der Pressfitting in einer solchen Situation komplett ausgetauscht werden. Bei Fußbodenheizungen ist vor der Estrichverlegung eine Überprüfung erforderlich. In einer solchen Situation ist es verboten, die Kompressionsmontagetechnik zu verwenden. Ein Nachpressen von Pressfittings darf nicht zugelassen werden, daher ist bei der Montage mit maximaler körperlicher Anstrengung zu rechnen.

HDPE-Rohre mit kleinem Durchmesser können ohne Werkzeug gebogen werden. Beim Verlegen der Rohrleitung unter der Erde, wo die ästhetische Komponente keine Rolle spielt, wird empfohlen, den erforderlichen Bereich mit einem Fön zu erwärmen und das Rohr dann vorsichtig zu biegen.Wenn Sie nach dem Erhitzen des Produkts saubere Biegungen mit kleinem Durchmesser erstellen müssen, legen Sie es in einen Dorn aus improvisierten Materialien. Nach dem Aufheizen sollten die Rohre 10-15 Minuten abkühlen. Wenn möglich, ist es ratsam, einen speziellen Rohrbieger zu verwenden.

3 Zweck der Stumpfschweißtechnik

Das Stumpfschweißen ist eine von drei Methoden zum Schweißen von Polyethylenrohren, die sicherstellen, dass die Festigkeit der Schweißverbindung nicht geringer ist als die Festigkeit des Rohrs selbst. Zwei weitere Methoden sind das Schweißen mit eingebetteten Heizelementen und das Schweißen mit einem beheizten Werkzeug in eine Muffe.

Mit der Stumpfschweißtechnologie können Sie Rohre aus beliebigen Thermoplasten der Gruppen I und II - PE, PP, PVDF, PVC usw. verbinden. Mit anderen Worten, aus Polymeren, die beim Erhitzen in einen viskos-flüssigen Zustand übergehen können, und nach dem Abkühlen ohne wesentliche Änderung der physikalischen und chemischen Eigenschaften wieder aushärten.

Der Hauptvorteil der Stumpfschweißtechnologie gegenüber anderen Arten des Schweißens von Kunststoffrohren besteht darin, dass zum Verlegen gerader Rohrleitungsabschnitte keine Kosten für Verbindungsteile erforderlich sind. Rohrabschnitte werden direkt verschweißt.

Der Nachteil besteht darin, dass unabhängig vom Durchmesser der zu schweißenden Rohre die zahlreichen Anforderungen der Stumpfschweißtechnik strikt eingehalten werden müssen und das Schweißen einer Stumpfnaht relativ lange dauert.

Je größer der Durchmesser der geschweißten Rohre ist, desto greifbarer wird die Überlegenheit der Vorteile der Stumpfschweißtechnik gegenüber ihren Mängeln. Daher wird bei Durchmessern unter 63 mm das Stumpfschweißen mit einem beheizten Werkzeug sehr selten angewendet. Bei Kunststoffrohren mit einem Durchmesser über 110 mm handelt es sich in der Regel um Rohre aus Polyethylen.Daher wird in den allermeisten Fällen die Stumpfschweißtechnik zum Verbinden von Polyethylenrohren eingesetzt.

Umgekehrt werden Polyethylenrohre in den meisten Fällen in Stumpfschweißtechnik verbunden. Man kann sagen, dass „Polyethylenrohrschweißen“ und „Rohrstumpfschweißen“ fast synonym sind.

Die einzige Einschränkung besteht darin, dass Stumpfschweißen bei frei fließenden Abwasserrohrleitungen nicht empfohlen wird. aus Polymerrohren, Weil An der Innenfläche der Rohrleitung bildet sich durch das Schweißen der Stoßfuge ein Wulst aus geschmolzenem Material (sogenannter Grat), der zu einem Ort für die Ansammlung fester Partikel werden und ein Verstopfen eines nicht Druckleitung. Wenn der Innengrat abgeschert wird, können Stumpfnähte sogar für die Kanalisation verwendet werden. Das Problem besteht darin, dass es praktisch unmöglich ist, die Entfernung des inneren Grats an der fertigen Rohrleitung zu überprüfen. Dies ist wahrscheinlich der Grund, warum die wichtigste „legalisierte“ Anwendung der Stumpfschweißtechnologie die Installation von Druckrohrleitungen ist:

Externe Wasserleitungen aus Polyethylenrohren

Zulassungsdokument - SNiP 3.05.04-85*. Rohrmaterial:

- Polyethylen (HDPE), Schweißverfahren - Stumpf oder Muffe (Abschnitt 3.58. SNiP);

- PVC, Anschluss durch Einkleben in eine Muffe (Abschnitt 3.62. SNiP).

In Bezug auf die Technologie des Stumpfschweißens von Polyethylenrohren bezieht sich SNiP 3.05.04-85 * auf eines der ersten russischen Regulierungsdokumente, in denen diese Technologie beschrieben wird - OST 6-19-505-79.

Externe Gasleitungen aus Polyethylenrohren

Das Regulierungsdokument ist SP 62.13330.2011, das eine aktualisierte Version von SNiP 42-01-2002 ist. Wir sprechen nur von unterirdischen Gasleitungen (Klausel 4.11 des Joint Ventures).Das Material der Rohre ist nur PE, die Methoden zum Schweißen von Polyethylenrohren sind „... Ende an Ende mit einem beheizten Werkzeug oder unter Verwendung von Teilen mit eingebetteten elektrischen Heizelementen“ (Ziffer 4.13 des Joint Ventures).

Es gibt weder eine eigene Beschreibung der Stumpfschweißtechnologie noch einen Verweis auf ein anderes Regelwerk. Aber eine eigene Technologie zum Stumpfschweißen von Polyethylenrohren ist in Gazprom STO 2-2.1-411-2010 beschrieben.

Ölpipelines aus Polyethylen- und Polypropylenrohren

Die Installation von Ölpipelines aus Kunststoffrohren unterliegt der VSN 003-88 des Ministeriums für Öl- und Gasbau. Rohrmaterial - PE oder PP, Schweißverfahren - mit beheiztem Werkzeugstumpf oder -muffe (Abschnitt 7.5.3.1. VSN).

VSN 003-88 enthält eine Beschreibung der Technologie zum Stumpfschweißen von Rohren aus Polyethylen (HDPE) und Polypropylen, ähnlich den in Russland gebräuchlichsten Technologien DVS 2207-1 bzw. DVS 2207-11.

Pipelines verarbeiten

Die Installation von technologischen Rohrleitungen aus Kunststoffrohren unterliegt SNiP 3.05.05-84. Rohre aus Polymermaterialien werden hier zusammenfassend als "Kunststoff" bezeichnet. Schweißverfahren sind nicht definiert. Hier werden jedoch die Qualitätskontrollmethoden zum Schweißen von Kunststoffrohren definiert, einschließlich für Stoßverbindungen (Abschnitt 4.23. SNiP).

Anschluss mit einer elektrischen Kupplung

Beim Vergleich von 2 Technologien stellt sich heraus, dass das Schweißen mit Elektroschmelzschweißen nicht sehr rentabel ist, aber es ist ein sehr bequemes Verfahren, wenn es in Fällen durchgeführt werden muss, in denen sehr wenig freier Raum vorhanden ist.

In den meisten Fällen wird ein solches Schweißen bei der Reparatur von Polyethylenrohren mit kleinem Durchmesser verwendet (in der Regel wird es bei Durchmessern bis zu 160 mm verwendet). Die dabei entstehenden Nähte halten einem Druck von bis zu 16 Atmosphären stand.

Die Elektrokupplung ist ein geformtes Polyethylenelement, in dessen Körper sich elektrische Spiralen befinden. Jeder Durchmesser hat seine eigene Kupplung, sie haben eine Bezeichnung für das maximale Temperaturregime, die Dauer des Dauerbetriebs und so weiter.

Wenn normale Rohrleitungen geschweißt werden müssen, ist die Form der Kupplung einfach, und beim Schweißen von T-Stücken und anderen Elementen müssen spezielle Geräte verwendet werden.

Das Funktionsprinzip mit einer elektrischen Kupplung ist wie folgt:

- Unmittelbar nach der Stromversorgung der Kopplungsspiralen beginnt die Temperatur des nahe gelegenen Polyethylens zu steigen und dementsprechend zu schmelzen.

- Als nächstes werden die Endelemente des Polyethylenrohrs, die sich unter der Kupplung selbst befinden, erhitzt.

- Das Rohr selbst dehnt sich durch Erhitzen etwas aus, wodurch der für eine hochwertige Naht erforderliche Druck erhalten wird.

- Wenn die Kupplung vom Netz getrennt wird, beginnt das Rohr abzukühlen.

- Die Verbindung bildet nach dem Härten eine starre und hoch hermetische Verbindung.

Gründe für die Einzigartigkeit von PE

Wir können über die spürbare Steifigkeit von Rohren aus Polyethylen hoher Dichte sprechen. Dies liegt an der starken Bindung dieses Produkts auf molekularer Ebene. Aus diesem Grund gilt die Produktion als äußerst langlebig.

Der Hauptvorteil von Niederdruck-PE besteht darin, dass es aus Erdöl hergestellt wird. Ein solches Material ist kältebeständig, gibt keine Schadstoffe an die Umwelt ab und gilt als nicht gefährlich für den Menschen.

Je nach Verwendungszweck werden folgende Arten von Rohrleitungen aus PE hoher Dichte unterschieden:

- Technik (verwendet in der Kanalisation, Gasversorgung und Kabelherstellung);

- Lebensmittel (anwendbar bei der Gestaltung von Trinkelementen).

Je nach Verbindungsmethode gibt es lösbare (nach dem Löten leicht demontierbare) und einteilige (sie sind nicht lösbar, sie sind unter hohem Druck anwendbar).

Was sind die Vorteile von HDPE-Rohren?

HDPE-Rohre bestehen aus hochwertigem (leichtem und haltbarem) Niederdruck-Polyethylen. Anfang der 80er Jahre begann er den Markt der Rohrleitungsarmaturen zu erobern und heute bestehen etwa 75 % aller Produkte auf diesem Markt aus Polyethylen.

Das Material hat hervorragende technische Eigenschaften, die oft als eigene Vorteile angesehen werden:

- hat keine Angst davor, fast allen aggressiven Chemikalien ausgesetzt zu werden;

- ist kein elektrischer Leiter;

- unglaublich hohe Verschleißfestigkeit - behält sein Aussehen für etwa 50 Jahre;

- absolute Umweltverträglichkeit des Materials;

- das Material unterliegt keiner korrosiven Zerstörung;

- Beständigkeit gegen niedrige Temperaturen;

- das Material wird nicht durch Pilze und Schimmel beschädigt;

- akzeptable Kosten.

HDPE-Rohre

HDPE-Rohre

Aufgrund dieser Vielzahl an Vorteilen findet HDPE eine breite Anwendung in verschiedenen Bereichen (sowohl in der Industrie als auch im Alltag). Es wird zum Beispiel zum Schutz von Elektrokabeln (Energie- und Kommunikationskabel) verwendet. Das Material wird häufig bei der Installation von Wasser- / Abwasserleitungen und dem Bau von artesischen Brunnen verwendet.

Es ist erwähnenswert, dass es trotz dieser vielfältigen Anwendungsmöglichkeiten des Materials recht einfach ist, es zu montieren - selbst eine Person ohne einschlägige Erfahrung kann diese Aufgabe durchaus bewältigen.

Rohre auf der Basis von HDPE sollten jedoch auf keinen Fall in Heizungssystemen und Warmwasserversorgung verwendet werden, da die maximale Temperatur, der das Material standhalten kann, während es seine Eigenschaften und sein ästhetisches Aussehen behält, etwa 60 Grad beträgt. Angenommen, bei einer Temperatur von etwa +75 wird es bereits nach und nach weicher.

Vorteile und Nachteile

HDPE ist Niederdruckpolyethylen, das ein Polymer von Ethylen ist. Es hat eine PE- oder PE-Kennzeichnung und ist in der Farbe weiß (dünne Ausführungen sind komplett transparent). Manchmal werden HDPE-Produkte in Schwarz, Blau, Grau und anderen Farben lackiert. Ein blauer Streifen auf dem Rohr bedeutet, dass es für Wasserversorgungssysteme verwendet werden kann.

Am häufigsten wird die Installation von Polyethylenrohren für die Installation von Kaltwasserleitungen, Abwasserkanälen und einer Reihe von aggressiven Umgebungen durchgeführt. Der Durchmesser solcher Produkte erreicht 1600 mm. Außerdem kommen sie zum Einsatz für Internetverkabelung, Telefon, Strom.

Die Hauptvorteile von Niederdruckpolyethylen:

- lange Lebensdauer - einige Hersteller geben 50 Jahre Garantie auf ihre Produkte;

- erschwingliche Kosten;

- Frostbeständigkeit - HDPE-Rohre können wiederholten Auftau- / Gefrierzyklen standhalten;

- Inertheit gegenüber Chemikalien - HDPE ist auch gegenüber Säuren und Laugen sehr beständig;

- Korrosionsbeständigkeit;

- Umweltfreundlichkeit;

- Sicherheit für den menschlichen Körper;

- glatte Innenflächen verhindern das Absetzen von Salzen an den Wänden;

- ausgezeichnete Plastizität;

- hohe Festigkeit;

- kleine Masse;

- einfache Wartung;

- einfache und schnelle Installation.

Trotz der vielen Vorteile von Polyethylen hat es auch eine Reihe von Nachteilen. Die wichtigsten sind:

- Geringe Beständigkeit gegen UV-Strahlung. Das Material wird in der Sonne nach und nach zerstört, sodass es ohne die Verwendung spezieller Kisten und Abdeckungen nicht auf der Straße verlegt werden kann.

- Beständigkeit gegen niedrige Temperaturen. HDPE-Produkte dürfen nur zum Transport von Wasser mit einer Temperatur von nicht mehr als +60 Grad verwendet werden. Für die Installation von Heizsystemen müssen Sie Produkte aus vernetztem Polyethylen verwenden.

- Unästhetisch. Einige Designs passen möglicherweise nicht zu schwarzen oder gestreiften HDPE-Rohren.

- Die betrieblichen Eigenschaften dieser Strukturen lassen ihren Einsatz im industriellen Bereich nicht zu.

- Verstärkte Produkte haben eine minimale Flexibilität.

2 Allgemeine Idee

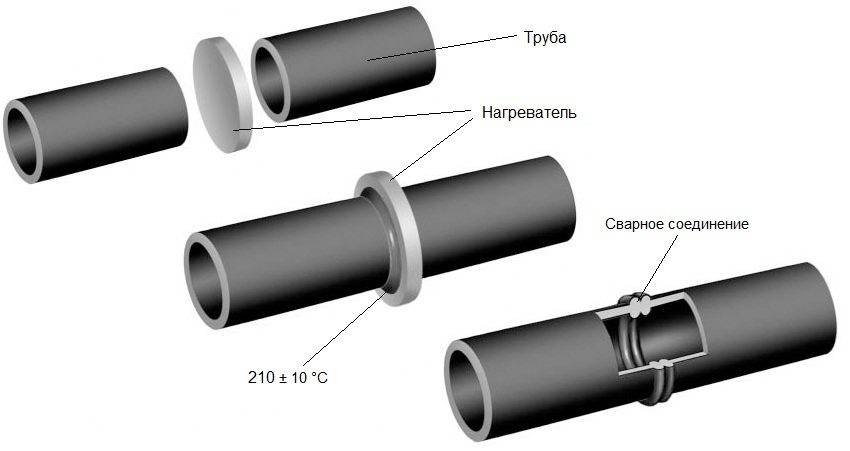

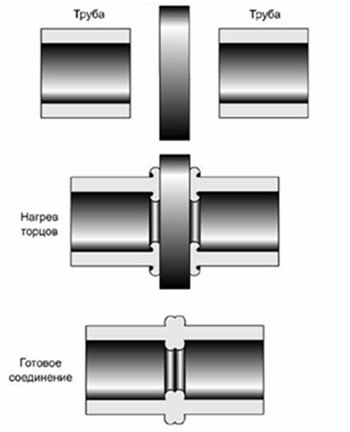

Das Stumpfschweißen von Kunststoffrohren mit beheiztem Werkzeug besteht im Prinzip darin, die Enden bis zum Schmelzen des Materials zu erhitzen und anschließend die Enden zu einer Stoßverbindung zu verpressen und die Naht abzukühlen (Bild 1).

Das Erhitzen der zu schweißenden Oberflächen erfolgt mit einem flachen Metallheizwerkzeug mit einer Teflonbeschichtung, das nach dem Erhitzen aus der Schweißzone entfernt wird.

| Reis. 1 Rohrstumpfschweißen |

Das Schweißen einer hochwertigen Stumpfverbindung erfordert jedoch, dass der Bediener eine Reihe von Bedingungen sorgfältig erfüllt. Dadurch besteht der Stumpfschweißprozess mit beheiztem Werkzeug aus 5 Hauptphasen mit genau normierten Moden.

Thermistorschweißen und seine Eigenschaften

Diese Technologie wird auch Elektrofusion genannt. Die Kontaktierung erfolgt über Kupplungen, die über ein spezielles Heizelement verfügen.

Das PND-Schweißen wird in solchen Fällen auf die übliche Weise durchgeführt:

- Stoßverbindung kann nicht hergestellt werden;

- Es ist notwendig, in der alten Rohrleitung zu schweißen;

- Abzweigungen zu Arbeitsleitungen sind erforderlich.

- Elemente des Thermistorschweißens sind nicht billig, aber manchmal kann man nicht darauf verzichten.

- Die Phasen dieser Art von Verbindung sehen wie folgt aus:

- Zuerst müssen Sie die Elemente abschneiden und von Schmutz und Schmutz befreien.

- Mit einem Marker markieren wir auf den Details die Stellen, an denen die fertige Rohrleitung in die Armatur eintritt.

- Wir schützen mit Hilfe von Düsen die Elemente, die nicht geschweißt werden können. Dies ist notwendig, damit kein Schmutz darauf gelangt;

- Der letzte Schritt ist die Verbindung der elektrischen Kupplung mit der Schweißmaschine. Sie müssen die Kabel anschließen und das Gerät einschalten. Das Gerät schaltet sich selbst aus, sobald es die gewünschte Temperatur erreicht hat.

Elektroschmelzschweißen

Für diese Art der Verbindung wird ein geformtes Element verwendet, in dem elektrische Spiralen arbeiten, die die Rohrleitungsteile erwärmen und fest fixieren. Mit dieser Methode können Sie Rohre mit unterschiedlichen Durchmessern schweißen, der Größenunterschied sollte jedoch nicht mehr als 10% betragen. Der maximal zulässige Außendurchmesser des HDPE-Rohrs beträgt 160 mm.

Der Wirkungsmechanismus ist wie folgt:

1. Schneiden und bereiten Sie die zu schweißende Oberfläche wie beim Widerstandsschweißen vor.

2. Fixieren Sie die Teile mit dem Positionierer provisorisch in der richtigen Position.

3. Teile in die Kupplung einführen, Gerät einschalten. Warten Sie nach Beendigung der Hitze die erforderliche Zeit, um eine gute Schweißnaht zu bilden.

Das folgende Video zeigt einen Schritt-für-Schritt-Prozess für die Installation von HDPE-Rohren durch Elektroschmelzschweißen.

Bei diesem Schweißverfahren müssen alle Parameter (Temperatur, Aufheizzeit und Niederschlag) auf dem Teil angegeben werden.

Zurück zum Inhalt

Wie wird Stumpfschweißen durchgeführt?

Stumpfschweißen ist heute beliebt. Diese Methode wird nicht nur in der Industrie, sondern auch im Alltag eingesetzt. Es wird verwendet, um homogene Werkstücke zu verbinden. Stumpfschweißen hat gegenüber anderen Technologien eine Reihe von Vorteilen.

Für seine Implementierung werden Kupplungen und andere Elemente nicht benötigt. Dadurch können Sie viel Geld beim Kauf von zusätzlichem Material sparen. Die angewandte Technologie gewährleistet die Erhaltung der Flexibilitäts- und Festigkeitsindikatoren. Mit seiner Hilfe können Sie Segmente von Produkten unterschiedlicher Länge verbinden. Gleichzeitig wird die Festigkeit am Schweißpunkt nicht geringer sein als in anderen massiven Bereichen.

Stumpfschweißen von Rohren bezieht sich auf einteilige Verbindungsmöglichkeiten. Sie kann mit unterschiedlichen Technologien durchgeführt werden. Das optimale Verfahren wird basierend auf dem Herstellungsmaterial der Leitung ausgewählt

Stumpfschweißen von Rohren bezieht sich auf einteilige Verbindungsmöglichkeiten. Sie kann mit unterschiedlichen Technologien durchgeführt werden. Das optimale Verfahren wird basierend auf dem Herstellungsmaterial der Leitung ausgewählt

Stumpfschweißen kann durch Blitz und Widerstand erfolgen. Jede Option hat ihre eigenen Eigenschaften, Vor- und Nachteile.

Blitzschweißen

Das Wesen des Schweißens nach dieser Methode liegt darin, dass die Rohrverbindungen unter dem Einfluss eines erhitzten Werkzeugs bis zur Duktilität geschmolzen werden. Dann werden die Enden unter Druck verbunden und gehalten, bis sie vollständig abgekühlt sind. Das Ergebnis ist eine versiegelte Naht.

Damit die Verbindung von hoher Qualität ist, müssen die Produktstücke nach dem Erhitzen fest gepresst werden. Der Einsatz moderner Geräte ermöglicht es, solche Arbeiten teilweise zu automatisieren und zu vereinfachen. Mit seiner Hilfe erfolgt der Betrieb der Verbindungsrohre durch Schmelzen in kürzester Zeit.

Widerstandsschweißen

Das Wesen des Widerstandsstumpfschweißens besteht darin, dass die Kanten der Rohre gegen die Elektroden gedrückt werden, die mit speziellen Schwämmen ausgestattet sind. Dies stellt einen hochwertigen elektrischen Kontakt bereit.Materialschlupf zwischen den Elektroden ist ausgeschlossen.

Dann werden die beiden Rohre dicht aneinander gepresst und fixiert. Als nächstes wird der Schweißstrom angelegt. Die Kontaktflächen des Materials werden aufgeschmolzen und unter Druck zu einem Produkt verbunden. Das resultierende Design hat eine geringe Oxidationsbeständigkeit während des Betriebs. Dies schränkt seinen Anwendungsbereich erheblich ein.

Widerstandsschweißen wird üblicherweise verwendet, um dünne Baustahlteile (Rohre, Stäbe, Drähte) zu verbinden. Es schweißt auch Elemente aus Kupfer, Bronze und Messing.

Widerstandsschweißen wird üblicherweise verwendet, um dünne Baustahlteile (Rohre, Stäbe, Drähte) zu verbinden. Es schweißt auch Elemente aus Kupfer, Bronze und Messing.

Das Widerstandsschweißen ist nur für Rohre mit kleinem Querschnitt geeignet. Daher wird es in der Großproduktion zum Verlegen großer Autobahnen selten verwendet.

Was ist für Polyethylenrohre zu wählen?

Häufig wird zum Verlegen der Rohrleitung Polyethylenmaterial verwendet. Dies liegt an seinem niedrigen Preis und seiner hervorragenden Leistung.

Es sei daran erinnert, dass Polyethylen ein Dielektrikum ist. Daher leitet es im Gegensatz zu Metall keinen Strom. Um Produkte daraus zu verbinden, wird empfohlen, die Reflow-Methode zu verwenden. Stumpfschweißen mit Widerstand auf Polyethylen funktioniert nicht. Sie müssen Geräte verwenden, die die Abschnitte von zwei Teilen erhitzen.

Das Schmelzschweißen von Polyethylenrohren weist eine Reihe von Merkmalen auf. Zunächst werden die Teile mit geringer Geschwindigkeit zueinander gebracht. Zweitens bleibt die Spannung während des gesamten Vorgangs unverändert. Drittens verschwinden alle Mikrorauhigkeiten durch die gleichmäßige Versorgung der verbundenen Elemente. Viertens wird die Oberfläche des Werkstücks geschmolzen, um die maximale Kontaktfläche zu gewährleisten.

Nuancen der vorbereitenden Vorbereitung für Schweißarbeiten

Wenn Sie darüber sprechen, wie Sie Polyethylenrohre zu Hause schweißen, müssen Sie nicht nur die Verwendungsregeln, sondern auch Sicherheitsvorkehrungen beim Arbeiten mit Schweißgeräten berücksichtigen.

Der Schlüssel zum Erfolg ist die Vorarbeit:

- Jede Baugruppe von Schweißgeräten muss gründlich gereinigt und auf Mängel überprüft werden, die die Qualität und Sicherheit der durchgeführten Arbeiten beeinträchtigen können.

- Alle Kabel und Erdungen sollten auf defekte oder fehlende Isolierung überprüft werden.

- Brennstoffeinheiten müssen betankt oder abgestandener alter Brennstoff entfernt und neuer Brennstoff eingefüllt werden.

- Führen Sie unbedingt einen Testlauf der Installation durch, um sicherzustellen, dass sie funktioniert.

- Der Ölstand im Hydrauliksystem des Schweißgerätes muss wie beim Kraftstoff kontrolliert und durchgeführt werden.

- Wenn die Schweißmaschine fahrbar ist, muss ihre Bewegung frei erfolgen, damit die Arbeit reibungslos und ohne Gefahr für den Bediener der Anlage durchgeführt werden kann.

- Damit der Bearbeitungsprozess von Rohren und Formstücken schnell abläuft und im Ergebnis qualitativ hochwertige Produkte entstehen, müssen die Messer der Plandrehvorrichtung auf einen optimalen Zustand gehont werden.

- Jedes Kontroll- und Messgerät muss in einwandfreiem Zustand sein.

- Beim Arbeiten mit HDPE müssen Schellen und Reduziereinsätze in der erforderlichen Menge im Voraus gekauft werden, deren Durchmesser dem Querschnitt der Rohre entsprechen muss.

- Jedes der Reibung ausgesetzte Teil sollte gründlich geschmiert werden. Aber auch bei der Wahl der Schmierstoffmischung sind die Anforderungen der Rohrhersteller zu beachten.

Ergebnis

Wenn Sie alle im Artikel angegebenen Regeln und Anweisungen befolgen, erhalten Sie eine hochwertige Verbindung für Polyethylenrohre. Die Methode zum Schweißen eines Polyethylenrohrs sollte nach den Hauptkriterien ausgewählt werden: einfache Implementierung und Zugänglichkeit für den Mitarbeiter von der finanziellen Seite des Problems. Es ist am besten, die Arbeit einem Spezialisten anzuvertrauen, der alle Phasen übernimmt - vom Kauf der erforderlichen Materialien und Geräte bis zum Schweißen und der Inbetriebnahme des Systems.

Extruderschweißen

Etwas schwieriger gestaltet sich die Arbeit mit einem Handfön oder Lötkolben, da hier nicht nur die Aufwärmzeit, sondern auch die eigenen Bewegungen kontrolliert werden müssen. Wenn das Schweißen nicht korrekt durchgeführt wird, kann die Integrität der HDPE-Rohre verletzt oder die Naht beschädigt werden.

Foto - professioneller Wechselrichter

Foto - professioneller Wechselrichter

Schritt-für-Schritt-Anleitung zum Schweißen mit Inverter:

- Es ist notwendig, die Kommunikation auf eine bestimmte Größe zu schneiden, achten Sie darauf, das Ende zu reinigen;

- Die Temperatur für das HDPE-Schweißen beträgt 260 Grad, auf dieser Ebene wird ein Lötkolben installiert, Schweißdüsen werden installiert und gleichzeitig erhitzt;

-

Vor Beginn der Arbeiten ist die erforderliche Einbautiefe zu messen und zu notieren, sie muss mindestens 2 mm betragen;

- Der schwierigste Teil dieses Prozesses ist der Moment, in dem Sie die Armatur und das Rohr in der Düse zentrieren müssen. Eine professionelle Maschine enthält in ihrer Konfiguration einen speziellen Zentriermechanismus. Wenn er nicht vorhanden ist, versuchen Sie einfach, alles sehr genau zu machen.

- Nach dem Verbinden gleiten sie bis zur Markierung (nicht bis zum Gelenk) und halten eine gewisse Zeit;

- Am Ende der Arbeit wird das Gerät ausgeschaltet und der Rohrschweißplatz zum Abkühlen fixiert.

Es ist sehr wichtig, die Befestigung nicht zu stark freizulegen, wenn die Schweißung zu fest ist, wird das HDPE sehr dünn oder es kommt zu einem Eindringen von Polyethylen auf den Innendurchmesser. Um diesen Moment zu kontrollieren, wird eine spezielle Tabelle verwendet:

| Außendurchmesser, mm | Schweißnaht, mm | Heizung, sek | Verbindung, sek | Kühlung, sek |

| 20 | 14 | 6 | 4 | 2 |

| 25 | 16 | 7 | 4 | 2 |

| 32 | 18 | 8 | 6 | 4 |

| 40 | 20 | 12 | 6 | 4 |

| 50 | 23 | 18 | 6 | 4 |

| 63 | 26 | 24 | 8 | 6 |

| 75 | 28 | 30 | 10 | 8 |

| 90 | 30 | 40 | 11 | 8 |

| 110 | 32 | 50 | 12 | 8 |

Video: Elektroschmelzschweißen von HDPE-Rohren

HDPE-Rohre

HDPE-Rohre oder Niederdruck-Polyethylen-Rohre sind heute sehr beliebt.

Dies ist vor allem auf die hervorragenden technischen Eigenschaften von Pipelines zurückzuführen:

- Umweltsicherheit.

- Es ist sehr einfach zu bedienen, zumal sie gut montiert sind und ihre Kosten nicht zu hoch sind. Im Gegensatz zu Rohren, die hohem Druck standhalten können, schmilzt HDPE bei einer Temperatur von 20 Grad mehr, wodurch der Anwendungsbereich viel breiter ist.

- Aufgrund ihrer guten Temperaturbeständigkeit können sie beim Bau von Warm- und Kaltwasserversorgungssystemen verwendet werden.

- Das Material ist sehr plastisch, es lässt sich auf Wunsch leicht biegen und verformen - den Rohren passiert nichts.

- HDPE widersteht perfekt den Auswirkungen der meisten aggressiven chemischen Verbindungen. Die Innenschicht des Rohres interagiert nicht mit den durchströmenden Stoffen, sodass diese ihre positiven Eigenschaften über einen langen Zeitraum behalten.

- Der Festigkeitsindex ist sehr hoch, wodurch Rohrleitungen verschiedenen mechanischen Einflüssen perfekt widerstehen und gegen Korrosionsprozesse beständig sind.

Je nach Anwendungsbereich können Rohre aus Polyethylen niedriger Dichte in 4 Haupttypen unterteilt werden:

- Kanalisation - hält etwa 20 Atmosphären stand. Sie werden aus Primärrohstoffen hergestellt und anschließend für den Bau von Kanalsystemen verwendet.

- Installation. Sie haben ein charakteristisches äußeres Merkmal - einen blauen Streifen über die gesamte Länge. Ihre Produktion wird streng durch die Norm GOST 18599-2001 geregelt. Die Hauptfunktion solcher Leitungen besteht darin, Trink- und Brauchwasser zum Ort des direkten Verbrauchs zu transportieren. Wasser wird mit einer Temperatur von etwa 40 Grad und einem Druck von bis zu 15 Atmosphären transportiert.

- Gas. Diese Produkte haben auch einen Streifen, der jedoch gelb ist. Sie werden auf der Grundlage von GOST R 50838-2008 hergestellt. Sie sind für den Transport von Gas, oft sogar Flüssigkeit, ausgelegt und arbeiten unter einem Druck von 3 bis 12 Atmosphären.

- Technisch. Sie werden aus recycelten Materialien hergestellt. Anders als alle anderen Sorten werden sie nicht nach staatlichen Standards produziert, sondern nur nach Herstellerangaben. Wird zum Verlegen von Kanälen verwendet.

Durch das Schweißen beim Verbinden von Polyethylenrohren erhalten Sie eine qualitativ hochwertige Verbindung.

Stumpfschweißverfahren

Mit dieser Methode können Sie Polyethylenrohre mit einer speziellen Ausrüstung zum Stumpfschweißen mit einer Schweißnaht verbinden. Die Schweißnaht (oder "Verbindung") hat die gleiche Zugfestigkeit wie das Polyethylenrohr selbst. Durch Schweißen mit einem beheizten Werkzeug werden PE-Rohre mit Durchmessern von 50 mm bis einschließlich 1600 mm verbunden. Standardmäßige technologische Schweißmodi sind für den Betrieb bei einer Lufttemperatur von -10 °C bis +30 °C ausgelegt. Wenn die Lufttemperatur auf der Straße die Standardtemperaturintervalle überschreitet, muss das Schweißen von Polyethylenrohren in einem Schutzraum durchgeführt werden, um die technologischen Parameter einzuhalten.Das Stumpfschweißen von HDPE-Druckrohren ist in zwei Hauptphasen unterteilt: Vorarbeiten und Schweißen selbst. Die Vorbereitungsphase umfasst:

- Überprüfung der Leistung und Vorbereitung für den Betrieb von Schweißgeräten,

- Vorbereitung eines Platzes für die Platzierung von Schweißgeräten,

- Auswahl der notwendigen Parameter zum Schweißen,

- Befestigung von PE-Rohren und Zentrierung in den Schellen der Schweißmaschine,

- mechanische Bearbeitung der Enden der Schweißflächen von Rohren oder Teilen.

Bei der Vorbereitung der Ausrüstung werden Auskleidungen und Schellen ausgewählt, die dem Durchmesser des zu schweißenden Rohrs entsprechen. Die Arbeitsflächen der Heizung und des Werkzeugs zur Bearbeitung von PE-Rohren müssen von Schmutz und Staub gereinigt werden. Die Funktionsfähigkeit der Geräte wird bei einer Sichtprüfung der Aggregate und Komponenten des Schweißgerätes sowie bei der Kontrollaufnahme überprüft. An der Schweißmaschine werden die Leichtgängigkeit der beweglichen Klemme des Zentrierers und die Funktion des Facers überprüft. Die Platzierung der Schweißausrüstung erfolgt auf einer vorbereiteten und geräumten Baustelle oder Rohrleitungsstrecke, nachdem PE-Rohre darauf gelagert wurden. Bei Bedarf wird die Schweißstelle mit Markisen geschützt, um sie vor Niederschlag, Sand und Staub zu schützen. Bei nassem Wetter wird empfohlen, Schweißgeräte auf Holzschilden zu installieren. Und es wird empfohlen, das freie Ende des Polyethylenrohrs mit Inventarstopfen zu verschließen, um Zugluft im Rohr während des Schweißens zu vermeiden.

Die Montage von geschweißten HDPE-Druckrohren und -Teilen, einschließlich der Installation, Ausrichtung und Fixierung der zu schweißenden Enden, erfolgt in den Klemmen des Zentralisierers der Schweißmaschine.Die Schellen der Schweißmaschine für PE-Rohre werden so angezogen, dass ein Verrutschen der Rohre verhindert und Ovalitäten an den Enden möglichst beseitigt werden. Beim Stumpfschweißen von PE-Rohren mit großem Durchmesser werden, da sie ein ausreichend großes Eigengewicht haben, Stützen unter die freien Enden gelegt, um das Rohr auszurichten und zu verhindern, dass sich das geschweißte Rohrende bewegt. Der Ablauf des Schweißvorgangs:

- Messen Sie zuerst die Kraft, die erforderlich ist, um die bewegliche Klemme mit einem festen Rohr zu bewegen.

- zwischen den Enden der Rohre wird eine Heizung installiert, die auf die erforderliche Temperatur erhitzt wird,

- Führen Sie den Reflow-Prozess durch, indem Sie die Enden der PE-Rohre an die Heizung drücken und den erforderlichen Druck erzeugen.

- die Enden werden einige Zeit zusammengedrückt (gemäß der Schweißtechnologie für dieses Polyethylenrohr), bis ein Primärgrat mit einer Höhe von 0,5 bis 2,0 mm auftritt,

- Nach dem Auftreten des Primärgrats wird der Druck reduziert und für die Zeit aufrechterhalten, die zum Aufwärmen der Rohrenden erforderlich ist.

- nach Beendigung des Aufwärmvorgangs wird die bewegliche Klemme des Zentrierers 5-6 cm zurückgezogen und die Heizung aus der Schweißzone entfernt,

- Bringen Sie nach dem Entfernen der Heizung die Enden der Polyethylenrohre in Kontakt und erzeugen Sie den für die Ausfällung erforderlichen Druck.

- der Niederschlagsdruck wird für die Zeit aufrechterhalten, die zum Abkühlen der Verbindung erforderlich ist, und dann wird eine Sichtprüfung der resultierenden Schweißnaht hinsichtlich der Größe und Konfiguration des Außengrats durchgeführt,

- Markieren Sie dann die resultierende Schweißnaht.