- Schweißvorrichtung

- Vorteile und Nachteile

- 4 Ordnungsrahmen für das Stumpfschweißen

- Vorbereitung zum Schweißen

- 5 Eingangskontrolle von Rohren, Fittings und Schweißdüsen

- Sockelinstallation

- Benötigte Qualifikationen

- Methoden zum Installieren von Polyethylenrohren

- Vorteile und Nachteile

- Regeln für das Anschweißen von PE-Rohren

- Theoretische Basis

- Anleitung: Kunststoffrohre schweißen

- Vorbereitung der Rohre zum Schweißen

- Einrichten der Schweißmaschine

- Heizungsteile

- Verbindung von Teilen

- Aufräumen

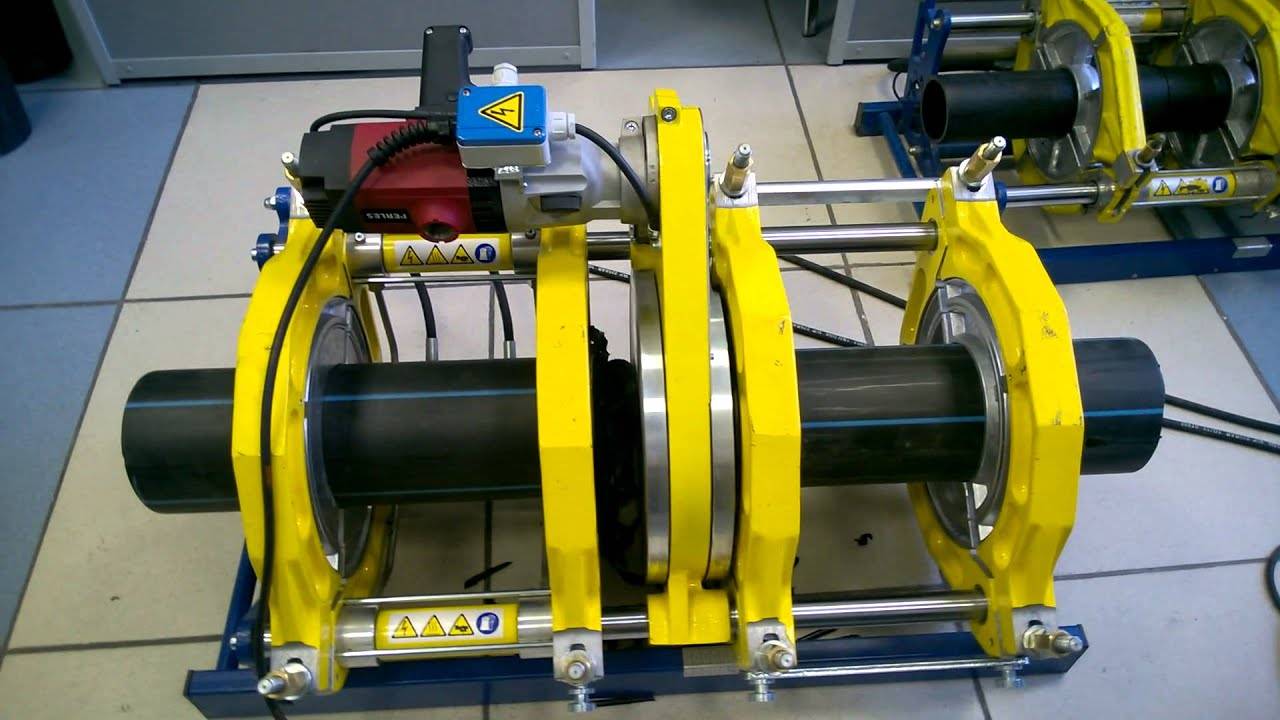

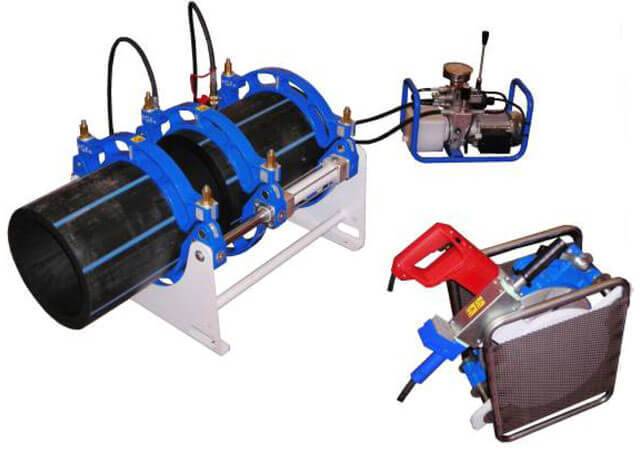

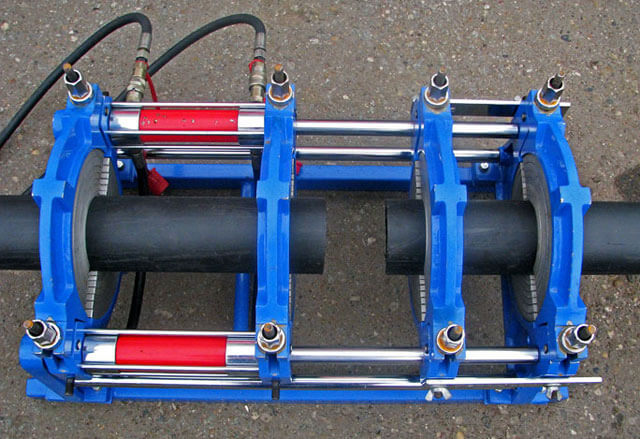

Schweißvorrichtung

Das Gerät zum Schweißen von HDPE-Rohren besteht aus mehreren Elementen. Jedes Element erfüllt seine Funktionen. Zum Beispiel wird ein Zentrierer verwendet, um Rohre zu spannen und zu zentrieren. Es ist mit zwei oder vier Klemmen ausgestattet. Der Hobel dient zur Bearbeitung der Enden. Ein Schweißspiegel - erhitzt die Rohre bis zum Schmelzpunkt.

Darüber hinaus ist das Gerät mit einer Vorrichtung ausgestattet, mit der Sie die erforderliche Kraft erzeugen können, um das Rohr an den Schweißspiegel zu drücken, sowie zwei Rohrabschnitte während des Pressens zu drücken. Mit der Gerätesteuereinheit können Sie die erforderliche Spannung bereitstellen und die Geräteparameter in einem bestimmten Intervall aufrechterhalten.

Vorteile und Nachteile

Wie jede andere berufliche Tätigkeit zeichnet sich auch die Tätigkeit eines Kunststoffschweißers durch eigene Besonderheiten aus.Darüber hinaus sind sie nicht nur positiv, sondern auch negativ. Sie müssen sich im Voraus mit allen Merkmalen der beruflichen Tätigkeit eines Spezialisten vertraut machen, damit Sie es in Zukunft nicht bereuen, sich für eine Karriere entschieden zu haben.

Zu den Vorteilen gehören:

- eine hohe Nachfrage (mit einer Berufsausbildung zum Kunststoffschweißer bleiben Sie nicht arbeitslos);

- angemessene Gehälter;

- eine kurze Ausbildungszeit (da Schweißer nicht an höheren, sondern an weiterführenden Berufsschulen ausgebildet werden) usw.

Gleichzeitig ist es unmöglich, die bestehenden Mängel nicht zu bemerken, von denen die Hauptsache die Tatsache ist, dass sie unter widrigen, oft gefährlichen Bedingungen arbeiten müssen. Beispielsweise können schädliche Dämpfe die Gesundheit eines Mitarbeiters beeinträchtigen.

4 Ordnungsrahmen für das Stumpfschweißen

Wie aus ersichtlich ist, gab es in Russland bis vor kurzem erhebliche Verwirrung mit Stumpfschweißtechnik, da mehrere aktuelle Regelwerke ihre eigene Interpretation davon gaben und die meisten Schweißer daher lieber auf die schlanke deutsche DVS-Technik vertrauten. Und die Anforderungen an Stumpfschweißgeräte in Russland wurden durch keinerlei Norm definiert.

Seit Anfang 2013 sind in der Russischen Föderation zwei Regulierungsdokumente gleichzeitig in Kraft getreten:

- GOST R 55276 - für die Technologie des Stumpfschweißens von PE-Rohren bei der Installation von Wasser- und Gasleitungen, basierend auf der Übersetzung der internationalen Norm ISO 21307;

- GOST R ISO 12176-1 - für Stumpfschweißgeräte, basierend auf der Übersetzung der internationalen Norm ISO 12176-1.

Die Einführung von GOST für Geräte war sicherlich nützlich. Leider bedeutet dies nicht, dass die minderwertigen importierten Geräte sofort ausgesondert wurden.Aber auf jeden Fall sind einige russische Gerätehersteller gezwungen, an der Qualität zu arbeiten, und der Verbraucher hat einen Hinweis erhalten, wie er die Qualität der gekauften Geräte beurteilen kann.

GOST über die Technologie des Stumpfschweißens brachte relative Ordnung. In jedem Fall führte dies zur Vereinheitlichung der Technologie des Stumpfschweißens von PE-Rohren auf dem Territorium der Russischen Föderation. Aber die Probleme blieben.

WICHTIG! GOST R 55276 legalisierte zusammen mit dem traditionellen Niederdruckschweißmodus (ähnlich DVS 2207-1 und alten russischen Normen) den Hochdruckschweißmodus für Polyethylenrohre, der zuvor nur in den USA verwendet wurde. Dieser Modus stellt erhöhte Anforderungen an die Ausrüstung, kann jedoch die Schweißzykluszeit erheblich verkürzen.

WICHTIG! GOST R 55276 ist kaum für den direkten Einsatz auf einer Baustelle geeignet, da es sich nicht auf einen Schweißer, sondern auf einen Entwickler eines technologischen Diagramms zum Schweißen von Polyethylenrohren konzentriert. WICHTIG! GOST R 55276 hat das Problem der Einschränkungen, unter denen die alten russischen Standards litten, nicht gelöst, und bis heute leiden alle ausländischen Standards

Erstens liegt der zulässige Lufttemperaturbereich zwischen +5 und +45 ° C, während ein großer Teil des Territoriums der Russischen Föderation gezwungen ist, mit dem Schweißen zu beginnen, wenn die Sümpfe gefrieren. Zweitens beträgt die maximale Wandstärke der Rohre 70 mm, während die Wandstärke tatsächlich produzierter Rohre längst 90 mm überschreitet. Und drittens ist das Rohrmaterial nur herkömmliches Niederdruck-Polyethylen (HDPE) mit einer Schmelzflussrate von mindestens 0,2 g / 10 min (bei 190/5), während für die Herstellung seit langem nicht fließfähige Polyethylen-Qualitäten verwendet werden von Rohren mit großem Durchmesser bei mittlerem Druck mit MFI unter 0,1 g/10 min (bei 190/5).Für Bedingungen außerhalb der bewährten Grenzen von Lufttemperatur und Wandstärken haben einige Hersteller die Technologie zum Schweißen von Polyethylenrohren durch Extrapolation aktueller Vorschriften berechnet, aber diese theoretische Technologie wurde noch nicht durch Langzeittests verifiziert. Für nicht fließendes Polyethylen gibt es selbst theoretisch keine Technologie zum Schweißen von Rohren. Dadurch werden etwa 80 % aller Schweißarbeiten in Russland unter Bedingungen durchgeführt, die über die Grenzen bewährter Technik hinausgehen!

WICHTIG! GOST R 55276 löste nicht das Problem der Einschränkungen, unter denen die alten russischen Standards litten, und bis heute leiden alle ausländischen Standards. Erstens liegt der zulässige Lufttemperaturbereich zwischen +5 und +45 ° C, während ein großer Teil des Territoriums der Russischen Föderation gezwungen ist, mit dem Schweißen zu beginnen, wenn die Sümpfe gefrieren

Zweitens beträgt die maximale Wandstärke der Rohre 70 mm, während die Wandstärke tatsächlich produzierter Rohre längst 90 mm überschreitet. Und drittens ist das Rohrmaterial nur herkömmliches Niederdruck-Polyethylen (HDPE) mit einer Schmelzflussrate von mindestens 0,2 g / 10 min (bei 190/5), während für die Herstellung seit langem nicht fließfähige Polyethylen-Qualitäten verwendet werden von Rohren mit großem Durchmesser bei mittlerem Druck mit MFI unter 0,1 g/10 min (bei 190/5). Für Bedingungen außerhalb der bewährten Grenzen von Lufttemperatur und Wandstärken haben einige Hersteller die Technologie zum Schweißen von Polyethylenrohren durch Extrapolation aktueller Vorschriften berechnet, aber diese theoretische Technologie wurde noch nicht durch Langzeittests verifiziert. Für nicht fließendes Polyethylen gibt es selbst theoretisch keine Technologie zum Schweißen von Rohren. Dadurch werden etwa 80 % aller Schweißarbeiten in Russland unter Bedingungen durchgeführt, die über die Grenzen bewährter Technik hinausgehen!

Vorherige

2

Spur.

Vorbereitung zum Schweißen

Bevor Sie mit dem Schweißen beginnen, müssen Sie alle erforderlichen Geräte und Werkzeuge im Voraus vorbereiten. Du wirst brauchen:

- Schweißen mit Kabeln und Halterung;

- Maske (meistens vergessen);

- Fäustlinge oder Leggings (Segeltuch, Plane, Wildleder);

- Metallbürste;

- Hammer, um Schlacke zu entfernen.

Prüfen Sie die Schweißkabel visuell auf Beschädigungen der Isolierung, da es sonst zu einem Kurzschluss oder zu großer Stromschlaggefahr kommen kann. Wählen Sie die für Sie beste Option: einen Schweißhelm oder einen Schweißschild mit Griff, da jeder von ihnen seine eigenen Vorteile hat (Anfängern wird empfohlen, einen Schild zu verwenden). Fäustlinge sollten niemals aus brennbarem Material oder Kunststoff bestehen. Wenn sie verspritzt werden, schmelzen (entzünden) sie sich sofort, sind schwer zu entfernen und können auf der Haut haften bleiben.

5 Eingangskontrolle von Rohren, Fittings und Schweißdüsen

SP 40-102-2000 schreibt neben der Überprüfung der Verpackung, der Kennzeichnung von Rohren und Formstücken und der äußeren Inspektion vor, "das Messen und Vergleichen der Außen- und Innendurchmesser und der Wandstärke von Rohren mit den erforderlichen". Was die "erforderlichen" Abmessungen sind, ist unten angegeben: "Die Messergebnisse müssen den in der technischen Dokumentation für Rohre und Formstücke angegebenen Werten entsprechen."

Und jetzt Achtung: ein Zwischenfall! In Russland gibt es bisher kein GOST, das die Geometrie von Polypropylenrohren und -formstücken, die zum Muffenschweißen bestimmt sind, genau beschreibt.Auch die lang erwartete GOST R 52134-2003 „DRUCKROHRE AUS THERMOPLASTEN UND ANSCHLUSSTEILE AN SIE FÜR WASSERVERSORGUNGS- UND HEIZUNGSSYSTEME“, die schließlich im Frühjahr 2004 verabschiedet wurde, berücksichtigt nicht, dass der Außendurchmesser von Rohren zum Muffenschweißen muss zwangsläufig um einen ganz bestimmten Betrag größer sein als die Nennweite der Rohrleitung.

Und die Geometrie von Polypropylen-Fittings in den angegebenen GOST wird überhaupt nicht beschrieben.

Alle russischen Polypropylenrohre und -formstücke werden auf der Grundlage technischer Spezifikationen hergestellt, deren Entwicklung der Hersteller selbst für autorisierte Organisationen in Auftrag gibt. Womit also die Größen von Rohren und Formstücken bei der Wareneingangskontrolle vergleichen?

Alles ist sehr einfach! Normatives Referenzdokument, das die Geometrie eines beheizten Werkzeugs (Schweißdüsen) zum Muffenschweißen beschreibt - DVS 2208-1 (Deutschland). Die Grundidee besteht darin, dass sowohl der Dorn als auch die Hülse des beheizten Werkzeugs in ihrem mittleren Teil einen Durchmesser haben, der dem Nenndurchmesser der zu schweißenden Rohrleitung entspricht (Abb. 15). Beide Arbeitsflächen der Düsen sind konisch, die Verjüngung beträgt ca. 0,5º.

Normatives Referenzdokument, das die Geometrie von Rohren und Formstücken aus Polypropylen zum Muffenschweißen beschreibt - DIN 16962 „Verbindungen und Bauteile für Druckrohrleitungen aus Polypropylen“. Die Grundidee ist, dass ein Kunststoffrohr nur mit Gewalt und nur dann in die Hülse eines beheizten Werkzeugs eingeführt werden kann, wenn die Außenfläche des Rohrs geschmolzen ist (Abb. 16). Damit der Dorn des beheizten Werkzeugs auch nur unter Krafteinwirkung und nur dann in den Fitting eingeführt werden kann, wenn die Innenfläche des Fittings aufgeschmolzen ist.

| Reis. 15 Schweißdüsengeometrie | Reis. 16 Rohr- und Fittinggeometrie |

Daher besteht der relevanteste und einfachste Teil der Eingangskontrolle von Polypropylen-Rohren und -Fittings darin, zu prüfen, dass ein kaltes Rohr nicht in ein kaltes Fitting eingeführt werden kann. Außerdem ist darauf zu achten, dass weder das Kaltfitting noch das Kaltrohr mit der Kaltdüse kombiniert werden können.

Ist dies nicht der Fall, ist es nicht möglich, Ihr Rohr mittels Muffenschweißtechnik mit Ihren Fittings zu verbinden.

In der Praxis haben Schweißdüsen, selbst chinesische oder türkische, selten eine unregelmäßige Geometrie. Alle werden auf CNC-Maschinen nach den Anforderungen der DVS 2208-1 bearbeitet. Wird ein Fitting (oder Rohr) aus Polypropylen frei kombiniert, dann liegt in 99,99 % der Fälle ein defekter Fitting (oder Rohr) vor.

Bei der Auswahl der Düsen ist es sinnvoll, in erster Linie auf die Qualität der Teflonbeschichtung zu achten. Die Antihafteigenschaften von Teflon können mit einem undichten Kugelschreiber getestet werden.

Wenn Sie es schaffen, einen Tropfen Paste auf dem Teflon zu hinterlassen, ist es schlecht. Ein Tropfen Paste haftet nicht an einer guten Teflonbeschichtung, er bleibt auf dem Stiftschaft. Und wie haltbar die Beschichtung ist - nur die Zeit wird es zeigen.

Ein weiteres Zeichen für eine billige Düse ist, wenn die Arbeitsfläche nicht glatt ist, sondern in geprägten Ringen. Schlechte Drehqualität führt zu schnellem Verschleiß des Teflons an den erhöhten Rippen.

Und weiter. Alle dezenten Düsen haben im Seitenteil einen durchgehenden Luftkanal. Beispielsweise kann ein Polypropylenstopfen einfach nicht auf eine Schweißdüse gesteckt werden, wenn kein Luftkanal vorhanden ist.

Sockelinstallation

Es ist zu beachten, dass Sie in inländischen Dokumenten keine Standards für das Löten von Steckdosen finden. Es ist nur in der europäischen Norm DVS 2207-15 beschrieben.Schritt-für-Schritt-Anleitung zum Schweißen von HDPE-Rohren mit Kupplungen:

Bevor Sie mit der Arbeit beginnen, müssen Sie die Kommunikation vorbereiten. Dazu wird die Außenfläche von verschiedenen Verunreinigungen gereinigt: Staub, Fett. Dies kann mit einem feuchten Tuch und einer Alkohollösung oder einer speziellen Mischung erfolgen. Es wird in Sanitärgeschäften verkauft;

Nachdem die Kreuzung in Ordnung gebracht wurde. Die Befestigungsdichte hängt von der Glätte des Schnitts ab. Sie sollten mit Schleifpapier am Ende des Rohrs entlanggehen oder es mit einer zerknüllten Zeitung reinigen

Nachdem die Verbindung der HDPE-Rohre geschnitten wurde, um eine Fase von 1 mm bei 45 Grad zu bilden, ist dies für eine feste Befestigung sehr wichtig; Foto - Andocken

Als nächstes müssen Sie die Hähne in der Kupplung installieren

Es ist in zwei Hälften geteilt: Die erste wird auf das Rohr gesteckt (dies ist der Dorn) und das zweite Segment wird in die zweite eingeführt (dies ist die Hülse).

Zu beachten ist, dass mit dem Anziehen der Kupplung erst begonnen werden sollte, wenn das Werkzeug aufgeheizt ist; Foto - Verbindung

Die vorgewärmte Düse wird so schnell wie möglich auf die Verbindung geschraubt, wonach der zweite Auslass darin eingeführt wird;

Sie müssen die Segmente sehr vorsichtig, aber schnell vorschieben, da Sie sonst das Polyethylen überhitzen können. Wenn alles richtig gemacht ist, tritt flüssiger Kunststoff unter der Kupplung aus.

Entfernen Sie nach dem Erhitzen und Schweißen die Kupplung und befestigen Sie die Rohre auf einer festen Oberfläche.

Flansche sind noch einfacher zu verarbeiten. Sie sind Gewindeverbindungen für die Installation. Dementsprechend wird an einem Ende der Verbindung ein Gewinde ausgeschnitten, in das das Element eingeschraubt wird, und bereits ein Rohr darauf aufgesetzt. Die Verbindungsstelle wird mit einem Fön oder einem Muff erhitzt.

Foto - Flansch pnd

Benötigte Qualifikationen

Um eine Stelle als Kunststoffschweißer zu bekommen, musst du eine Berufsausbildung absolvieren. Gleichzeitig kann man an fast allen Hochschulen oder Fachschulen einen Beruf in technischer Richtung erlernen. Die Studiendauer beträgt 3 Jahre

Gleichzeitig sollten Sie sich während des Bildungsprozesses nicht nur auf die theoretische Ausbildung konzentrieren, sondern auch darauf achten, die für die weitere Arbeit erforderlichen Fähigkeiten und Fertigkeiten zu erwerben. Daher berücksichtigt der Arbeitgeber bei der Suche nach einem Mitarbeiter nicht nur formelle Zeichen (Vorhandensein eines Diploms), sondern auch echte Fähigkeiten

Ein Kunststoffschweißer muss in der Lage sein:

- um den technologischen Prozess des Schweißens durchzuführen;

- um Verstärkungsbänder herzustellen;

- die erforderliche Kennzeichnung des Produkts vornehmen;

- Montage von Schweißgeräten;

- Reparaturen durchführen (falls erforderlich);

- verschiedene Schweißverfahren in der Praxis anwenden können;

- führen Blindprägungen von Produkten durch etc.

Der Mitarbeiter muss wissen:

- technologische Merkmale des Schweißprozesses;

- physikalische und chemische Eigenschaften von Kunststoffmaterialien;

- Design und technische Eigenschaften der verwendeten Schweißgeräte;

- Sicherheitsvorkehrungen;

- Gesetzesdokumente, die die Tätigkeiten eines Kunststoffschweißers usw. regeln

Diese Anforderungsliste ist jedoch nicht abschließend. Sie kann je nach Arbeitsort sowie auf Wunsch des Arbeitgebers geändert und ergänzt werden. Um aus der breiten Masse an Bewerbern für den Beruf des Kunststoffschweißers herauszustechen und schnell auf der Karriereleiter nach oben zu kommen, müssen Sie daher Ihr praktisches und theoretisches Niveau ständig verbessern.So bleiben Sie eine gefragte und relevante Fachkraft auf dem Arbeitsmarkt.

Methoden zum Installieren von Polyethylenrohren

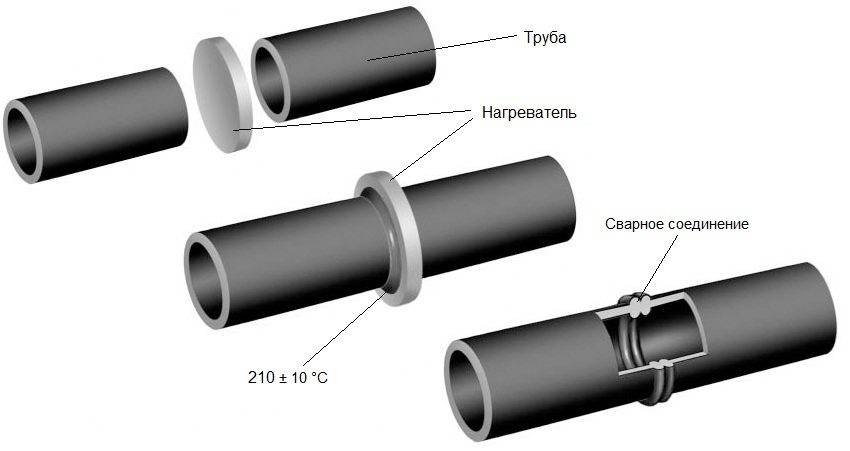

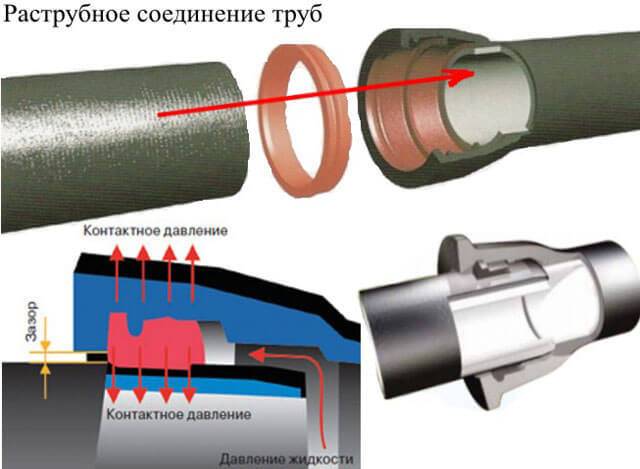

Es gibt zwei Haupttypen von Rohrverbindungen. Dabei handelt es sich um geschweißte einteilige und lösbare Verbindungen. Bei der Auswahl einer der Verbindungsarten müssen zunächst die Betriebsbedingungen der Rohrleitung berücksichtigt werden. Beim Bau einer Autobahn wird beispielsweise Stumpfschweißen verwendet. Und bei der Installation einer Rohrleitung mit niedrigem Druck werden aufgrund der einfacheren Installation lösbare Verbindungen verwendet.

Schweißen End-to-End-Rohre aus Polyethylen verwendet, um einzelne Elemente der Rohrleitung sicher zu verbinden. In diesem Fall kann es durch das Aneinanderfügen von Teilen oder mit Hilfe einer elektrischen Kupplung verwendet werden.

Vorteile und Nachteile

Der unbestrittene Vorteil des Muffenschweißens von Polypropylenrohren ist eine 100%ige Garantie für die Qualität der Naht. Tatsächlich wird ein monolithisches Produkt erhalten. Bei absichtlicher Zerstörung tritt häufig überall ein Bruch auf, jedoch nicht an der Schweißstelle.

Es gibt keine Qualifikationsanforderungen für den Schweißer, jeder kann es tun.

Bei Produkten mit einem Durchmesser von bis zu 40 mm kommen günstige Handschweißgeräte zum Einsatz.

Erfordert eine hohe Erwärmungstemperatur der zu verbindenden Oberflächen (bis zu 260 ⁰С). Gleichzeitig hat es eine kurze Aufheizzeit und eine hohe Schweißgeschwindigkeit.

Dünnwandige Produkte können aufgrund zu schneller Erwärmung nicht geschweißt werden, was zu solchen Verformungen führt, dass das Einführen des Rohrs in die Kupplung nicht möglich ist.

Beim Ausrichten des Rohrs und des Formstücks mit dem Heizgerät oder miteinander nach dem Erhitzen ist eine erhebliche Kraft erforderlich.Bei Durchmessern über 50 mm ist ein manueller Anschluss praktisch nicht möglich, der Einsatz von mechanischen und anderen Hilfsmitteln ist erforderlich.

Unwirtschaftlich beim Bau der Hauptleitung.

Regeln für das Anschweißen von PE-Rohren

Beim Stumpfschweißen von PE-Rohren gibt es drei Hauptmethoden:

- am Hintern;

- in die Steckdose;

- durch die Kupplung.

Jede der Methoden hat ihre eigenen technologischen Merkmale, aber in jedem Fall muss der Schweißprozess unter Einhaltung einer Reihe von Anforderungen durchgeführt werden:

Zuerst müssen Sie Polyethylenrohre richtig kaufen. Alle müssen zur selben Charge und zum selben Hersteller gehören. Der Unterschied zwischen einem Qualitäts- und einem mangelhaften Produkt darf nicht auffallen, daher sollte in jedem Fall der werkseigenen Produktion der Vorzug gegeben werden. Schon ein Millimeter Unterschied im Durchmesser zweier zusammengefügter Rohre kann zu Störungen im späteren Betrieb der Anlage führen.

Auch die Verwendung von Produkten, die unter identischen Bedingungen hergestellt wurden, bestimmt die volle Übereinstimmung der Rohre in Bezug auf chemische Zusammensetzung und Dicke. Diese Indikatoren beeinflussen die Schweißzeit bzw. die Aufwärmphase. Die Diskrepanz zwischen den beiden Rohren zueinander kann dazu führen, dass eines von ihnen mehr schmilzt und das zweite dagegen nicht die gewünschten Bedingungen erreicht.

In diesem Fall ist die Stoßverbindung nicht stark genug.

Auch die Sauberkeit des Materials ist sehr wichtig. Jede Technologie zum Schweißen von PE-Rohren erfordert das Arbeiten mit einer perfekt sauberen Oberfläche.

Kleinste Sand-, Staub-, Schmutz- und andere Feststoffpartikel können zu einer unzureichend abgedichteten Fuge führen.

Auch bei Arbeiten im Freien ist es wichtig, die Witterungsbedingungen zu berücksichtigen, denn hohe Luftfeuchtigkeit bei Niederschlag, Überhitzung von Elementen bei offener Sonneneinstrahlung und Unterkühlung bei Frost können zu einer Verschlechterung der Festigkeitseigenschaften der Naht führen.

Ein sehr wichtiger Arbeitsschritt ist schließlich das Abkühlen der entstandenen Naht. Bis zur vollständigen Abkühlung des erhitzten Polymers ist es erforderlich, die Produkte relativ zueinander zu fixieren.

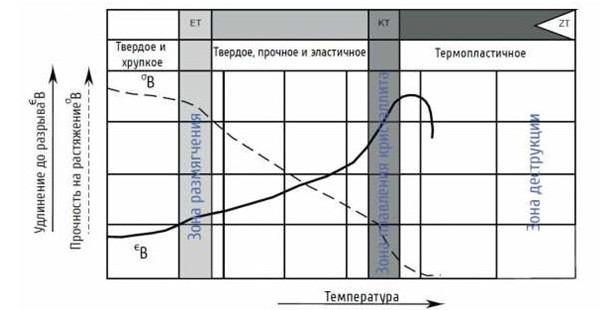

Theoretische Basis

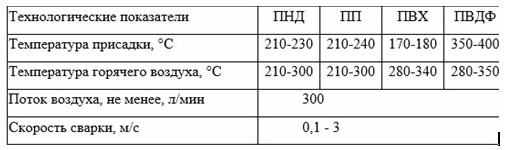

Extrusionsschweißen ist nur auf Materialien mit einem großen Temperaturbereich anwendbar, bei dem ihr viskoser Fließzustand beibehalten wird, wie z. B. Polyethylen, Fluoron, weichgemachtes Polyvinylchlorid, Polystyrol. Solche Materialien, die über den Stockpunkt erhitzt werden können, werden Thermoplaste genannt. Der Temperaturbereich zwischen Schmelzen und thermischem Abbau (Zerstörung des Materials) liegt bei Thermoplasten bei 50-180°C Grad.

Die Festigkeit der durch das Extrusionsverfahren erzielten Verbindung erreicht 80-100% der berechneten Festigkeit der Teile selbst, hängt jedoch stark von der Temperatur des Additivs ab. Das Füllmaterial wird auf eine Temperatur erhitzt, die seinen Pourpoint (Tm) um 30–60°C übersteigt. Der Wärmeverbrauch des Additivs wird für Verluste an die Umgebung, zum Schmelzen der verbundenen Kanten der Teile und zum Aufrechterhalten des viskosen Zustands der Masse selbst gemacht.

Es ist zu beachten, dass in diesem Fall die Erwärmungstemperatur der Teile die Temperatur der thermischen Zerstörung des Materials nicht überschreiten sollte, da dies zu einer Abnahme der Festigkeit der Verbindung und einer Abnahme führt.

Das folgende Diagramm zeigt den Prozess der Strukturänderung des Polymers bei steigender Temperatur.

Es dürfen nur Verbindungen aus thermoplastischen Kunststoffen aus gleichem Material gefügt werden. In diesem Fall muss das Additiv aus dem gleichen Stoff bestehen wie die zu verbindenden Oberflächen. Für den Fall, dass die zu schweißenden Teile unterschiedliche Streckgrenzen aufweisen, muss die Streckgrenze des Additivs gleich dem Mittelwert der PT der zu fügenden Teile sein.

PVC und PVDF haben einen kleinen Bereich von Schmelz- und Zerstörungstemperaturen, daher muss ihre Verbindung unter sorgfältiger Temperaturkontrolle erfolgen. Zum Schweißen solcher Materialien sind Extruder mit einer Schnecke erforderlich, die die viskose Masse gründlich mischt, und das Schweißen muss in einem Schritt ohne periodisches Abschalten und Erhitzen des Extruders durchgeführt werden.

Extrusionsschweißen kann verwendet werden, um durchgehend verlängerte Nähte an verstärkten Materialien und Folien zu bilden. Bei dieser Verbindung gelangt die Extrusionsmasse in die Verbindung der Folien, die durch die Walzen gezogen werden. Die zu verbindende Naht wird dann durch Druckrollen geführt, um die Schweißnaht zu bilden.

Um den Wärmeverlust zu minimieren, sollte das Extrusionsschweißen mit einem möglichst großen Durchmesser des Schweißstabes und einer hohen Füllgeschwindigkeit durchgeführt werden.

Bitte beachten Sie, dass das Extruderschweißen für den Einsatz an Druckrohrleitungen verboten ist.

In Russland werden die Regeln für das Extrusionsschweißen durch die Norm GOST 16310-80 geregelt. Diese Norm regelt die Verbindungsarten, den Betriebstemperaturbereich, die Teildicke, die Kantengröße und andere technische Parameter.

In der weltweiten Praxis ist die Verwendung der deutschen Norm DVS 2207-4 weit verbreitet, die das Extrusionsschweißen umfassender regelt.

Beispiele für schweißtechnische Parameter sind in der Tabelle angegeben.

Anleitung: Kunststoffrohre schweißen

Das Einschweißen von Kunststoffrohrleitungen in die Muffe ist in der Praxis erforderlich. Rohrrohlinge und Komponenten für Anlagen werden immer mit Marge eingekauft. Um Fähigkeiten im Umgang mit Geräten zu erwerben, werden Kunststoffelemente in kleine Stücke geschnitten. Der technologische Prozess besteht aus mehreren Stufen, von denen jede einzeln betrachtet wird.

Vorbereitung der Rohre zum Schweißen

Schneiden Sie den Kunststoff gemäß dem Schaltplan in Fragmente. Die Kanten sind rechtwinklig ausgeführt. Zuerst machen sie Markierungen, dann krachen sie gegen Plastik. Erst danach wird das Werkstück mit starker Anstrengung vollständig geschnitten. Die Elemente werden auf einer sauberen, ebenen Fläche in einer für das Schweißen geeigneten Reihenfolge ausgelegt. Notwendige Verbindungselemente werden in der Nähe platziert: Armaturen, Bögen, T-Stücke, Kupplungen.

Jede Verbindung wird vor dem Schweißen gereinigt, damit keine Grate zurückbleiben, entfettet. Rohre mit einer Folienschicht müssen gefaltet werden - die Metallschicht wird an der Verbindungsstelle vollständig abgeschnitten.

Einrichten der Schweißmaschine

Bringen Sie Düsen mit dem erforderlichen Durchmesser am Lötkolben an. Das Schweißwerkzeug steht fest auf einer ebenen Fläche, damit es nicht wackelt. Der Heizungsregler wird in die gewünschte Position gefahren. Zum Schweißen von Kunststoffrohren wird der Lötkolben unabhängig von der Dicke der Rohrleitungen von +255 auf 280 ° C erhitzt. Nur die Erwärmungszeit der Teile während des Schweißens, das Intervall des Haltens der Verbindung bis zum Aushärten ändert sich.

Im Lieferumfang des Schweißgeräts sind Düsen für Rohre mit verschiedenen Durchmessern enthalten

Im Lieferumfang des Schweißgeräts sind Düsen für Rohre mit verschiedenen Durchmessern enthalten

Heizungsteile

Beim Schweißen werden beide Elemente gleichzeitig erhitzt: Rohrrohlinge von außen (sie werden in das Heizelement eingeführt), Fittings von innen (sie werden auf die Heizung gelegt).Die Teile werden mit mäßigem Kraftaufwand bis zum Anschlag vorgeschoben – die Eisenplättchen. Ab dem Moment des Kontakts wird die Erwärmungszeit gezählt, das Intervall hängt vom Durchmesser des Rohrstrangs ab:

| Werkstückdurchmesser, mm | Aufheizzeit, sek | Düsentiefe, mm |

|---|---|---|

| 20 | 8 | 14 |

| 25 | 9 | 16 |

| 32 | 10 | 20 |

| 40 | 12 | 21 |

| 50 | 18 | 22,5 |

| 63 | 24 | 24 |

Gemeinsame Haltezeit von 4 bis 8 Sekunden. Die in den speziellen Propylen-Schweißtabellen angegebenen Daten sind Richtwerte. Vor dem Einbau der Rohrleitung wird die Aufheiz- und Haltezeit experimentell eingestellt. Kunststoff sollte nicht bis zur vollen Wandtiefe erhitzt werden, damit es nicht zu inneren Durchbiegungen kommt. Versuchsrohlinge werden klein gemacht, damit die Innenfläche der Gelenkpfanne sichtbar ist.

Verbindung von Teilen

Das an den Düsen erwärmte Polymerrohr und die Armatur müssen schnell, mühsam und ohne Verformungen verbunden werden. Tun Sie dies in einer Bewegung, ohne sich zu drehen. Werkstücke zum Schweißen mit einem Durchmesser von mehr als 50 mm (für ein Entwässerungssystem) werden mit einem Zentrierwerkzeug verbunden, qualitativ hochwertige Verbindungen können nicht manuell hergestellt werden. Die Rohlinge werden in den Händen gehalten, bis der Kunststoff aushärtet. Danach lässt man den gebildeten Knoten je nach Dicke der Werkstücke 3-10 Minuten vollständig abkühlen.

Auf Düsen erhitzte Teile müssen schnell, mühsam und ohne Verzug verbunden werden

Auf Düsen erhitzte Teile müssen schnell, mühsam und ohne Verzug verbunden werden

Aufräumen

Mit einer Feile werden die äußeren Zuflüsse des Polymers vorsichtig entfernt. Sie sollten bei richtiger Erwärmung und Kompression nicht groß sein. Es sollte kein inneres Durchhängen an den Nähten geben, dies ist eine Ehe. Nach der Installation der Rohrleitungen müssen Sie sicherstellen, dass die Nähte zuverlässig sind. Wasser wird dem System frühestens eine Stunde nach der Einwirkung zugeführt. Wird ein Leck festgestellt, wird die Verbindung herausgeschnitten und an ihrer Stelle eine neue Flanschverbindung hergestellt.