- Vorbereitung auf den Prozess

- Arten von Schweißnähten und Verbindungen

- Schweißen von Stahlrohren

- Rohrleitungsmontage

- Auswahl geeigneter Elektroden

- Wie wählt man eine Elektrode aus?

- Über die Arten von Schweißnähten an Rohren

- Elektroschweißen zum Selbermachen

- Wie man Pfeifen kocht: Technologie

- Was ist nötig?

- Werkzeug

- Metallrohre

- Nützliche Tipps und mögliche Fehler

- So wählen Sie die richtigen Elektroden für das Rohrschweißen aus

- Auswählen von Modusoptionen

- Mindeststrommodi abhängig von der Marke der W-Elektrode

- Die Reihenfolge des Aufbringens von Schichten beim Schweißen durch einen Feststoßschweißer

- Richtung und Reihenfolge der Verlegung der Wurzelschicht

- Auswahl der Elektroden

- Experten beraten

- So schweißen Sie Profilrohre mit Ihren eigenen Händen: Empfehlungen von Profis

- So schließen Sie an eine gemeinsame Wasserleitung an

- Werkzeugauswahl und Einrichtung der Ausrüstung

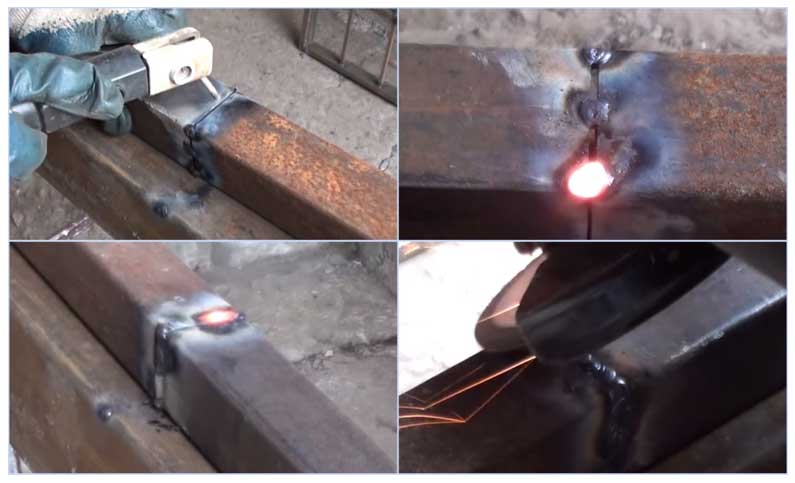

Vorbereitung auf den Prozess

Stellen Sie vor dem Schweißen sicher, dass sich keine brennbaren Materialien und explosive Stoffe in der Nähe befinden. Wenn es welche gibt, ist es besser, sie mit etwas nicht brennbarem Material zu schützen und für alle Fälle einen Behälter mit Wasser daneben zu stellen. Die Oberflächen und Kanten der Rohre im Bereich der Schweißnaht müssen entgratet werden. Dann müssen Sie den Boden sicher befestigen und die Unversehrtheit des Kabels überprüfen. Der erforderliche Strom wird am Transformator der Schweißmaschine entsprechend der Dicke der zu schweißenden Rohre eingestellt.Danach zünden Sie den Lichtbogen, indem Sie die Elektrode langsam in einem Abstand von 5 mm von der Rohroberfläche in einem Winkel von etwa 600 bewegen, wodurch Funken entstehen sollten. Dann muss die Elektrode an die Schweißstelle bewegt werden, wobei sie den gleichen Abstand zum Rohr einzuhalten hat.

In den meisten Fällen sollte bei Drehgelenken der Strom am Schweißgerät mit einer Elektrodendicke von 3 mm und einem Rohr bis 5 mm im Bereich von 100 bis 250 A liegen und nicht rotierend - 80-120 A.

Arten von Schweißnähten und Verbindungen

Abhängig von der relativen Position der Rohre werden angeschlossen:

- End-to-End, wenn die Enden nebeneinander liegen;

- im Stier, wenn die Pfeifen in Form des Buchstabens T angeordnet sind;

- in einem Winkel, wenn eine Richtungsänderung um 45 oder 90˚ erforderlich ist;

- Überlappen Sie sich, indem Sie das Ende eines Rohrs erweitern und auf ein anderes stecken.

Je nach Zugangsmöglichkeit zum Gelenk erfolgt die Verbindung:

- Horizontale Naht, wenn ein vertikaler Abschnitt der Rohrleitung montiert wird.

- Vertikal bei horizontaler Lage der Rohrleitung.

- Decke, wenn die Verbindung von unten geschweißt wird. Eine solche Naht muss bei der Reparatur der Heizungsanlage beim Austausch des Notfallteils angebracht werden.

- Rohre werden bei der Installation neuer Systeme unten geschweißt, wenn es möglich ist, sie so zu drehen, dass sich die Elektrode oben auf der Verbindung befindet.

Schweißen von Stahlrohren

Das Schweißen von Rundrohren erfolgt mit einer durchgehenden Naht. Das heißt, wenn der Prozess an einem Punkt begonnen hat, muss er dort enden, ohne dass die Elektrode von der zu schweißenden Oberfläche reißt. Beim Schweißen von Rohren mit großem Durchmesser (über 110 mm) ist es nicht möglich, die Naht mit einer Elektrode zu füllen. Daher ist ein Mehrschichtschweißen erforderlich, bei dem die Anzahl der Schichten durch die Dicke der Rohrwände bestimmt wird. Z.B:

- Bei einer Wandstärke von 6 mm genügen zwei Metallschichten.

- 6-12 mm - das Schweißen erfolgt in drei Schichten.

- Mehr als 12 mm - mehr als vier Schichten.

Aufmerksamkeit! Das Mehrlagenschweißen wird mit einer Anforderung durchgeführt. Lassen Sie die vorherige Schicht abkühlen, bevor Sie die nächste Schicht auftragen.

Rohrleitungsmontage

Vor dem Schweißen von Rohren ist es zur Vereinfachung der Aufgabe erforderlich, die Schweißverbindung zusammenzubauen. Das heißt, installieren Sie die Rohre gemäß dem Design der Baugruppe, klemmen Sie sie so fest, dass sie sich nicht bewegen oder bewegen. Dann wird der Tack gemacht. Dies ist der Fall, wenn das Punktschweißen an einer Stelle durchgeführt wird. Wenn die Rohrleitung aus Produkten mit großem Durchmesser zusammengesetzt wird, kann das Heftschweißen an mehreren Stellen durchgeführt werden.

Im Prinzip ist alles fertig, Sie können die Pipeline kochen. Es scheint, dass dieses Gespräch über das Schweißen abgeschlossen werden könnte. Aber für Schweißanfänger fängt es gerade erst an, denn der mit der Montage von Rohrleitungen verbundene Schweißprozess ist eine große Anzahl von Nuancen. Hier sind nur einige, die Sie berücksichtigen müssen.

- Rohre mit einer Dicke von mehr als 4 mm können mit einer radikalen Naht geschweißt werden, wenn das Metall den Raum zwischen den Kanten bis zur vollen Tiefe ausfüllt, und mit einer Rolle, wenn eine 3 mm hohe Rolle darauf gebildet wird Naht.

- Beim Verbinden von Rohren mit einem Durchmesser von 30-80 mm mit einer vertikalen Naht unterscheidet sich die Technologie geringfügig von der unteren Nahtstelle. Zuerst wird das Volumen von 75% gefüllt, dann der Rest des Raumes.

- Bei der Mehrlagen-Schweißtechnik wird eine horizontale Naht in zwei Lagen geschweißt, sodass die nächste in entgegengesetzter Richtung wie die vorherige aufgebracht wird.

- Der Verbindungspunkt der unteren Schicht sollte nicht mit dem gleichen Punkt der oberen Schicht zusammenfallen. Der Verriegelungspunkt ist das Ende (Anfang) der Naht.

- Üblicherweise müssen beim Schweißen von Rohren diese ständig gedreht werden. Sie machen es manuell, also müssen Sie wissen, dass der optimale Wendesektor 60-110 ° beträgt. Gerade in diesem Bereich befindet sich die Naht an einer für den Schweißer bequemen Stelle. Seine Länge ist das Maximum, wodurch Sie die Kontinuität der Naht kontrollieren können.

- Das Schwierigste ist nach Ansicht vieler Schweißer, die Rohrleitung sofort um 180 ° zu drehen und gleichzeitig die Qualität der Schweißnaht beizubehalten. Daher wird bei einer solchen Wendung empfohlen, die Schweißtechnologie zu ändern. Das heißt, zuerst wird die Naht in einer oder zwei Schichten bis zu einer Tiefe von 2/3 gekocht. Anschließend wird die Rohrleitung um 180° gedreht, wobei die Naht in mehreren Lagen vollständig verfüllt wird. Dann wieder eine 180°-Drehung, bei der die Naht vollständig mit dem Metall der Elektrode gefüllt ist. Übrigens werden solche Gelenke als Drehgelenke bezeichnet.

- Es gibt aber auch feste Verbindungen, das heißt, das Rohr wird in einer festen Konstruktion mit dem Rohr verschweißt. Wenn die Rohrleitung horizontal angeordnet ist, muss die Verbindung zwischen ihren Teilen geschweißt und in zwei Teile geteilt werden. Das Schweißen beginnt am unteren Punkt (Decke) und bewegt sich nach oben. Die zweite Hälfte der Verbindung wird auf die gleiche Weise geschweißt.

Und die letzte Stufe in der Rohrschweißtechnik ist die Qualitätskontrolle der Naht. Es muss mit einem Hammer angeklopft werden, um die Schlacke herunterzubringen. Dann visuell auf Risse, Furchen, Absplitterungen, Brandstellen und keine Durchdringungen prüfen. Wenn die Rohrleitung für Flüssigkeiten oder Gase ausgelegt ist, wird nach der Montage Wasser oder Gas in sie eingeleitet, um sie auf Lecks zu prüfen.

Der Schweißprozess ist eigentlich ein verantwortungsvolles Ereignis. Und nur die Erfahrung eines Schweißers kann die Qualität des Endergebnisses beim ersten Mal garantieren. Aber Erfahrung ist eine Sache. Wir bieten an zu sehen Video - wie man kocht Stahl Röhren.

Auswahl geeigneter Elektroden

Zum Schweißen von Metallprodukten werden Verbrauchsmaterialien benötigt. Die Zuverlässigkeit der Nähte und die Dichtheit der Rohrleitung hängen von ihrer Qualität ab. Die Elektrode ist ein mit einer speziellen Zusammensetzung beschichteter Metallstab. Es hält einen stabilen Lichtbogen aufrecht und beteiligt sich an der Bildung einer Schweißverbindung.

Die Stäbe werden nach der Art des Kerns und der äußeren Beschichtung klassifiziert.

Basierend auf dem ersten Zeichen werden die folgenden Arten von Verbrauchsmaterialien unterschieden:

- Mit unschmelzbarem Kern. Für die Herstellung des Stabes wird Wolfram, Kohle oder Graphit verwendet.

- Mit Schmelzeinsatz. Der Kern ist ein Draht, dessen Querschnitt je nach Schweißtechnologie gewählt wird.

Basierend auf der Art der Beschichtung werden die Elektroden unterteilt in folgende Gruppen:

- Zellulosebeschichtet (C). Die Stäbe werden beim Schweißen von Rohren mit großem Durchmesser verwendet, beispielsweise beim Verlegen von Wasser-, Gas- und Ölleitungen.

- Rutilsäure (RA) beschichtet. Produkte werden verwendet, um saubere Schweißnähte zu erhalten. Unter dem Einfluss eines Lichtbogens wird die Fuge mit einer dünnen Schlackeschicht bedeckt, die leicht mechanisch entfernt werden kann. RA-Elektroden werden bei der Verlegung von Heizungs- und Wasserversorgungssystemen eingesetzt.

- Rutilummantelt (RR). Bei Verwendung solcher Stäbe werden gleichmäßige Nähte erhalten. Die während des Betriebs gebildete Schlacke wird leicht entfernt. Stäbe dieses Typs werden zum Erstellen von Eckverbindungen und zum Schweißen einer zusätzlichen Schicht verwendet.

- Mit Rutil-Cellulose-Hülle (RC). Solche Elektroden ermöglichen es, in jeder Ebene liegende Rohrleitungselemente zu verbinden. Sie werden oft verwendet, um lange vertikale Nähte zu erstellen.

- Mit Basisbezug (B).Universalstäbe werden zum Schweißen von Metallkonstruktionen verwendet, die unter extremen Bedingungen arbeiten. Die Verbindung reißt nicht, bricht nicht mit der Zeit zusammen.

Wie wählt man eine Elektrode aus?

Bevor Sie Rohre durch Elektroschweißen schweißen, müssen Sie eine geeignete Elektrode auswählen, da das Qualitätsniveau der Naht und damit die Betriebsdauer der Rohrleitung stark von ihrer Wahl abhängt. Es ist ein Eisenstab, der mit einer speziellen Schicht zum Schweißen beschichtet ist. Die Elektroden unterscheiden sich in der Beschichtungsmenge und der Stabdicke. Für Rohre werden Stangen mit einer Dicke von 2 bis 5 mm verwendet. Die Beschichtung kann auch 3 bis 20 % des Gesamtgewichts ausmachen.

Aber je mehr Beschichtung, desto mehr Schlacke bildet sich, eine nichtmetallische Verbindung, die nach dem Abkühlen ihre Festigkeitseigenschaften erheblich verliert. Auf dieser Grundlage muss bei der Auswahl ein Kompromiss gefunden werden.

Abhängig von der Rohrdicke werden die Elektroden wie folgt ausgewählt:

- Wenn die Wandstärke der geschweißten Rohre weniger als 5 mm beträgt, wird eine Elektrode mit einer Dicke von 3 mm ausgewählt.

- Bei einer Dicke von mehr als 5 mm wird je nach gewünschtem Schweißgrad und Nahtdicke eine Elektrode von 4 oder 5 mm gewählt.

- Bei der mehrlagigen Schweißnahtbildung werden meist 4-mm-Elektroden verwendet.

Auf dieser Grundlage ist es notwendig zu wissen, wie man die richtige Elektrode auswählt, die einen ausreichenden Durchgangsstrom gewährleistet. Als Anhaltspunkt kann ein trockenes Knistern des Lichtbogens ohne zusätzliche Geräusche dienen.

Über die Arten von Schweißnähten an Rohren

Wenn Kommunikationsleitungen auf diese Weise verbunden werden, werden die folgenden Optionen zum Installieren von Metallstrukturelementen verwendet:

- Platzierung von Rohrabschnitten Ende an Ende. Die Kanten liegen im beschriebenen Fall einander gegenüber.

- T-Stück. Bei dieser Technologie werden die Segmente senkrecht angeordnet und bilden eine Anmutung des Buchstabens „T“.

- Überlappung. In diesem Fall wird das Ende eines Rohrs aufgeweitet und anschließend auf die Kante des anderen gelegt.

- Eckverbindung. 2 Elemente werden in einem spitzen oder rechten Winkel zueinander platziert.

Beim Schweißen von Heizungsrohren durch Elektroschweißen entstehen folgende Arten von Nähten:

- horizontal, mit vertikaler Anordnung der verbundenen Teile;

- decke, mit der Installation der Elektrode im unteren Teil des behandelten Bereichs über dem Kopf des Schweißers;

- vertikal, befindet sich auf den Steigleitungen der Pipeline;

- niedriger, bei dem der Schweißdraht oberhalb der zu bearbeitenden Kanten eingebaut wird.

Beim Schweißen von Stahlrohren werden die Segmente nur Stoß an Stoß montiert. Die Naht wird durch die gesamte Dicke des Metalls geschweißt.

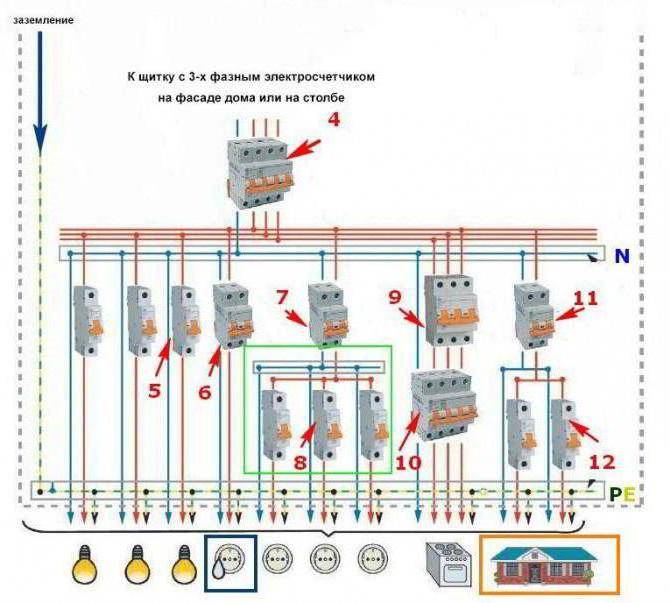

Elektroschweißen zum Selbermachen

Im Alltag wird am häufigsten das Lichtbogenelektrodenschweißen verwendet, da es die einfachste und kostengünstigste Methode ist und für jede Anordnung von Rohren verwendet wird. Die Energiequelle ist hier ein Lichtbogen und der Träger eine Elektrode. Haushaltsgeräte, die zum Elektroschweißen verwendet werden, zeichnen sich durch eine geringe Leistung aus, sind nicht sperrig und werden mit einer einphasigen Verkabelung betrieben.

- Schweißtransformator - wandelt den Wechselstrom des Netzes in Schweißgleichstrom um. Leicht zu handhaben, stabilisiert aber den Lichtbogen nicht ausreichend.

- Gleichrichter - hat eine höhere Lichtbogenstabilität.

- Wechselrichter – wandelt Wechselstrom über das Wechselrichtermodul in Gleichstrom um, zeichnet sich durch Lichtbogenstabilität und geringes Gewicht aus.

Das Elektroschweißen wird mit verbrauchbaren und nicht verbrauchbaren Elektroden durchgeführt. Erstere nehmen am Prozess teil und liefern Partikel für die Bildung einer Naht. Anfängern wird empfohlen, feste Elektroden mit einer verbrauchbaren Beschichtung zu verwenden.

Der Durchmesser der Elektrode sowie die Art des verwendeten Geräts und das eigentliche Schweißverfahren hängen von den Eigenschaften des Produkts ab: Materialzusammensetzung, Wandstärke, Durchmesser usw. Bei der Arbeit mit Heizungsrohren oder Wasserrohren werden, wenn es sich nicht um Hauptstrukturen handelt, am häufigsten Elektroden mit einem Durchmesser von 3 mm verwendet - zum Elektroschweißen von Produkten mit einer Wandstärke von bis zu 5 mm. Wenn der Parameter größer ist oder eine mehrschichtige Naht gebildet werden muss, sollte der Elektrodendurchmesser 4–5 mm betragen.

Die Nähte werden wie folgt unterschieden: Die unteren sind die leichtesten, die horizontalen verlaufen um den Umfang, die vertikalen entlang des Rohrs und die Decken. Die Art der Naht wird durch die Position der verbundenen Elemente bestimmt. Es kann mehrfach angewendet werden. So sind beispielsweise bei einer Dicke von mehr als 6 mm 2 Nähte erforderlich. Das Foto zeigt eine durchgehende Naht.

Wie man Pfeifen kocht: Technologie

Vor dem Schweißen werden Wasserleitungen gereinigt - insbesondere die Innenfläche, wenn die Kante uneben ist, werden die Enden begradigt oder abgeschnitten. Anschließend werden die Kanten innen und außen metallisch glänzend gereinigt. Die Breite des Plots beträgt mindestens 1 cm.

Bei großem Durchmesser oder Wandstärke empfiehlt es sich, vorzuwärmen - die Zone beträgt mindestens 0,75 cm, auf diese Weise wird das Auftreten von Verhärtungsstrukturen verhindert.

- Die Elektrode wird in die Halterung des Geräts eingeführt, die Stromversorgung wird aktiviert - dazu müssen Sie den Stab auf das Metall schlagen. Die Stromstärke wird durch die Wandstärke des Produktes bestimmt.

- Nach dem Auftreten des Lichtbogens wird die Elektrode in einem Abstand von mindestens 3 und nicht mehr als 5 mm an der Verbindungsstelle gehalten. Am bequemsten ist der Neigungswinkel der Elektrode zur Ebene der Baustelle bei 70 Grad, wie auf dem Foto gezeigt.

- Die Naht wird nicht mit einer gleichmäßigen Bewegung aufgebracht, sondern mit einer oszillierenden Bewegung, die die Verteilung von Metall durch die Verbindung zu beiden Kanten simuliert. Die Flugbahn ist anders - halbmondförmig, zickzackförmig, aber dadurch entsteht an der Kreuzung eine dichte schmale Rolle.

- Nach dem Abkühlen wird die Schlacke mit einem Hammer abgeschlagen. Bei großen Wandstärken wird vor jeder nächsten Stufe eine zweite und sogar eine dritte Naht mit obligatorischer Schlackenentfernung angebracht.

- Bei einer Dicke von mehr als 8 mm sollte die erste Naht schrittweise geschweißt werden: Der Kreis wird in Abschnitte unterteilt, die Fragmente werden zuerst durch einen und in der zweiten Stufe durch die restlichen geschweißt. Dann wird oben eine durchgehende Naht angebracht.

Schweißarbeiten sind gefährlich: Spritzer von heißem Metall, hohe Lichtbogentemperatur, seine Helligkeit sind eine ernsthafte Gefahr. Daher ist es notwendig, Wasserleitungen zu kochen oder unter Einhaltung der Sicherheitsvorschriften zu heizen: Es ist unbedingt erforderlich, einen Schutzschild oder eine Schutzmaske, Segeltuchhandschuhe, einen Anzug oder einen Kittel aus dichtem Stoff zu verwenden - am besten eine Plane. Während des Elektroschweißens ist es notwendig, dass sich ein Eimer Wasser in der Nähe und eine Decke oder ein Stück Plane befinden.

Das Video zum Kochen von Wasserpfeifen wird ausführlicher beschrieben.

Was ist nötig?

Erfolgreiches Schweißen erfordert zwei Komponenten: Ausrüstung und Fähigkeiten. Außerdem ist der zweite Punkt nicht weniger wichtig als der erste.Eine Ausnahme kann vielleicht nur das Schweißen mit elektrischen Armaturen sein, da die Einfachheit der Technologie es auch einem Laien ermöglicht, eine qualitativ hochwertige Verbindung herzustellen.

In allen anderen Fällen ist die Mitwirkung eines Facharztes wünschenswert. Wir dürfen nicht vergessen, dass eine Verletzung der Dichtheit der Schweißnaht in der Heizungsanlage zu sehr unangenehmen Folgen führen kann (Sachschäden, einschließlich fremder Personen, Verbrennungen usw.).

Werkzeug

Der für die Herstellung von Schweißarbeiten erforderliche Satz an Werkzeugen und Geräten wird in Abhängigkeit von der Art der Rohre bestimmt, mit denen das Heizsystem ausgestattet ist, sowie von der gewählten Schweißmethode.

Zunächst einmal ist es eine manuelle Schweißmaschine.

Das Isolieren eines Balkons erfordert Wissen, das Sie in unserem Artikel zum Isolieren eines Balkons mit Schaumstoff nachfüllen können. Detaillierter Schaltplan für Aluminiumheizkörper hier.

Ein Gerät zum Verbinden von Polypropylenrohren wird manchmal auch als Lötkolben bezeichnet. Für den häuslichen Bedarf ist ein Gerät mit einer Leistung von 650 Watt durchaus geeignet. Es kann verwendet werden, um Kunststoffrohre bis zu einem Durchmesser von 60 mm zu verbinden. Düsen liegen dem Gerät bei.

Bei der Verwendung von Elektroarmaturen ist auch ein spezielles Gerät erforderlich, um diese anzuschließen. Außerdem können ein Rollenrohrabschneider, ein Positionierer, spezielle Geräte zum Entfernen von Oxidation und zum Zentrieren von Rohren, ein Messer, ein Hammer sowie Verbrauchsmaterialien (Kupplungen, elektrische Armaturen usw.) hilfreich sein.

Das Schweißen von Metallrohren erfolgt mit einem Elektro- oder Gasgerät. Zum Schneiden wird ein "Schleifer" oder ein Schneider verwendet. Darüber hinaus benötigen Sie die übliche Ausrüstung eines Schweißers: eine Maske, einen Segeltuchanzug, Handschuhe, Asbest, einen Hammer, Elektroden, Draht usw.

Metallrohre

Um die Komponenten des Metallheizsystems zu verbinden, wird das Verfahren des Elektroschweißens verwendet. Bevor Sie Heizungsrohre kochen, müssen Sie Metallelektroden besorgen. Sie leiten Strom und spielen die Rolle des "Additivs", um die Schweißnaht zu füllen. Beginnend mit dem Anschluss werden einzelne Rohrabschnitte von Sand, Schmutz und Ablagerungen gereinigt. Alle gleichzeitig festgestellten verformten Enden müssen ausgerichtet oder abgeschnitten werden. Zur Durchführung des Lichtbogenschweißens werden die Kanten der Teile auf eine Breite von mindestens 10 mm gereinigt. Um Rohre am Umfang zu wechseln, muss ein kontinuierlicher Modus beobachtet werden. Zum Verschweißen von Heizungsrohren durch Elektroschweißen wird in der Regel eine unterschiedliche Lagenzahl verwendet.

Dies hängt direkt davon ab, wie dick die Wände der Heizungsrohre sind:

- 2 Schichten - mit einer Dicke von nicht mehr als 6 mm.

- 3 Schichten - 6-12 mm.

- 4 Schichten - mehr als 12 mm.

Jede verlegte Schicht muss vor dem Verlegen der nächsten von Schlacke befreit werden. Die Startschicht wird nach der Methode des Stufenbelags verlegt. In Zukunft wird kontinuierliches Auftragen von erweichtem Metall verwendet. Entlang des Fugenverlaufs ist es erforderlich, den Stufenbelag im „one-by-one“-Verfahren in mehrere Fugen zu verteilen.

Bei der Organisation eines Heizkreises ist das Verlegen der ersten Schicht besonders wichtig. Wird eine Heirat zugelassen, wird eine solche Stelle eliminiert und neu überlagert. Bei der Überlagerung nachfolgender Schweißschichten muss das Rohr gleichmäßig um seine Achse gedreht werden. Bei der Implementierung jeder nachfolgenden Schicht werden kleine Verschiebungen um 1,5 bis 3 cm gegenüber dem Beginn der vorherigen vorgenommen. Die endgültige Oberfläche muss mit der Hauptoberfläche verbunden und glatt und eben sein.

Nützliche Tipps und mögliche Fehler

Um Heizungsrohre richtig zu kochen, vernachlässigen Sie nicht die Empfehlungen von Spezialisten:

- Es ist bequemer, schwer zugängliche Stellen mit einer gebogenen Elektrode zu schweißen, wobei ein Spiegel zur Kontrolle verwendet wird.

- beim Elektrodenwechsel wird die Naht mit einer 1,5 cm-Überdeckung der bereits angelegten fortgesetzt;

- die Qualität der Schweißverbindung verbessert sich, wenn die obere Naht in entgegengesetzter Richtung zur unteren ausgeführt wird und an einer anderen Stelle endet;

- direkte Polarität beim Schweißen mit Gleichstrom bewirkt eine bessere Erwärmung des Metalls als umgekehrte Polarität.

Ursache für das Auftreten von Fehlern ist oft die Unaufmerksamkeit von Anfängern und das Selbstbewusstsein erfahrener Schweißer. Beispielsweise führt bereits eine geringfügige Abweichung der Naht zur Seite zu einer Verletzung der Dichtheit der Verbindung. Das Ändern der Lichtbogenlänge während des Schweißens endet mit der Bildung von Hohlräumen und fehlendem Einbrand

Anfänger bemerken diese Nuancen nicht, und erfahrene glauben, dass solche Kleinigkeiten nicht beachtet werden sollten. Aus Gründen, die außerhalb der Kontrolle des Schweißers liegen, entstehen Defekte aufgrund von Ausrüstung und Rohrmaterial von schlechter Qualität

So wählen Sie die richtigen Elektroden für das Rohrschweißen aus

Schweißelektrode - ein metallischer oder nichtmetallischer Stab aus einem elektrisch leitfähigen Material, der dazu dient, das zu schweißende Werkstück mit Strom zu versorgen.

Zunächst werden einige Informationen über die Eigenschaften der Elektroden selbst nicht schaden. Strukturell ist die Elektrode ein dünner Stab aus Metall. Es ist mit einer speziellen Beschichtung zum Schweißen beschichtet.

Grundsätzlich gibt es Elektroden in unterschiedlichen Durchmessern – je mehr Material auf den Stab aufgetragen wird, desto dicker ist er.Darüber hinaus ist die Elektrodenbeschichtung nicht nur an der Schweißverbindung beteiligt, sondern schützt die Elektrode auch vor Sauerstoff und sorgt für ein gleichmäßiges Brennen des Lichtbogens.

Manchmal kommt es vor, dass während des Betriebs Schlacke aufschwimmt und einen Film bildet, der verhindert, dass das Metall Luft aufnimmt. Dies wirkt sich negativ auf die Qualität der Schweißnaht aus, da Sauerstoff und Stickstoff, die in der Luft enthalten sind, die Schweißnaht im Metall spröde machen.

Ein erfahrener Schweißer ist mit diesem Problem bestens vertraut. In diesem Fall kann die Schlacke nach dem Abkühlen einfach durch kurze, aber präzise Schläge mit einem Hammer oder einer Elektrode entfernt werden. Auf keinen Fall darf Schlacke in der Naht verbleiben! Andernfalls bildet sich darin eine Fistel, die zu einer Druckentlastung der Verbindung führt. Die Hauptaufgabe besteht darin, eine gleichmäßige und dichte Naht zu erhalten. Ein erfahrener Schweißer führt es in Form von Hufeisen oder Achtern aus. Die Schlacke wird mit jedem neuen Durchgang verdrängt. Wenn die Schlacke vollständig entfernt ist, ist die Naht nicht nur stark, sondern auch schön.

Was den Durchmesser angeht, um eine Elektrode zum Schweißen zu wählen, hängt hier alles von der Dicke der Verbindung ab. Wenn die Rohre klein sind, können Elektroden mit einem Durchmesser von 3 mm gekauft werden. Diese können für Rohre mit einer Wandstärke von 2 bis 5 Millimetern verwendet werden. Wenn die Rohre dicker sind - bis zu 10 mm - muss die Elektrode dicker gekauft werden.

Richtig ausgewählte Elektroden ermöglichen es Ihnen, selbst bei der Arbeit an kostengünstigen Schweißmaschinen, jedes Metall auf hohem professionellem Niveau zu schweißen.

Um eine mehrlagige Schweißung durchzuführen, empfiehlt es sich, zunächst eine 4 mm Elektrode zu verwenden - damit eine größere Schweißtiefe erzeugt werden kann.

Auswählen von Modusoptionen

Der Schweißstrom wird ausgewählt: für einlagiges Schweißen - abhängig von der Dicke der Rohrwand und für mehrlagiges Schweißen - basierend auf der Höhe der Rolle, die 2 - 2,5 mm betragen sollte. Der Schweißstrom wird mit einer Rate von 30 - 35 A pro 1 mm Elektrodendurchmesser zugewiesen.

Die Lichtbogenspannung sollte möglichst niedrig sein, was dem Kurzlichtbogenschweißen entspricht.

Die Schweißgeschwindigkeit wird wie folgt eingestellt. damit die Durchdringung der Kanten und die Ausbildung der erforderlichen Nahtabmessungen gewährleistet sind.

Der Schutzgasverbrauch hängt von der zu schweißenden Stahlsorte und dem Stromregime ab (von 8 bis 14 l/min).

Der Zusatzdraht mit einem Durchmesser von 1,6-2 mm wird entsprechend der zu schweißenden Stahlsorte ausgewählt (siehe Artikel Schweißzusätze).

W-Elektrodendurchmesser, mm

Zusatzdurchmesser, mm

Schweißstrom, A

Lichtbogenspannung, V

Gasverbrauch, l/min

Mindeststrommodi abhängig von der Marke der W-Elektrode

W-Elektrodendurchmesser, mm

Gleichstrom (A) Polarität

Wechselstrom, A

Das Schweißen beginnt unmittelbar nach dem Anbringen von Heftnähten, die während der ersten Schicht umgeschmolzen werden müssen. An schwer zugänglichen Stellen kann die erste Wurzelnaht ohne Zusatzdraht ausgeführt werden, wenn die Spalt- und Kantenvermischung 0,5 mm nicht überschreitet und die Kantenabstumpfung nicht mehr als 1 mm beträgt. Ausnahme sind Rohrverbindungen aus den Stählen 10 und 20, die immer mit Zusatz geschweißt werden müssen.

Die Reihenfolge des Aufbringens von Schichten beim Schweißen durch einen Feststoßschweißer

Der Lichtbogen sollte an der Rohrkante oder an einer bereits angebrachten Naht in einem Abstand von 20-25 mm vom Nahtende gezündet und gelöscht werden. Die Argonzufuhr wird 5–8 s nach Lichtbogenunterbrechung gestoppt.

Das Schweißen von Rohrleitungen aus hochlegierten, besonders korrosionsbeständigen Stählen erfolgt unter Schutz der Schweißnahtwurzel, entweder durch Zufuhr von Argon in das Rohrinnere oder durch Verwendung von Flussmittelpaste FP8-2.

Beim Schweißen von hochlegierten Stählen sind einige Bedingungen zu beachten:

- minimaler Strommodus;

- kurzer Schweißlichtbogen;

- maximale Schweißgeschwindigkeit ohne Unterbrechungen und Wiedererwärmung desselben Metallabschnitts;

- Querschwingungen des Brenners vermeiden;

- Fülldraht sollte gleichmäßig zugeführt werden, um keine Spritzer von geschmolzenem Metall zu erzeugen, die, nachdem sie auf das Grundmetall gefallen sind, später Korrosionsnester verursachen können

Bei dickwandigen (mehr als 10 mm) Rohrleitungen mit einem Durchmesser von mehr als 100 mm aus kohlenstoffarmen und niedriglegierten Stählen wird die Wurzelschweißung im Argon-Lichtbogen-Verfahren ohne verbleibende Stützringe geschweißt.

Das Schweißen sollte im Umkehrschrittverfahren in Abschnitten von nicht mehr als 200 mm durchgeführt werden. Die Höhe der Wurzelfuge muss mindestens 3 mm betragen. Dabei ist auf glatte Übergänge zur Rohroberfläche zu achten.

Richtung und Reihenfolge der Verlegung der Wurzelschicht

Das Argon-Lichtbogenschweißen wird auch verwendet, wenn ein Stützring in Rohre aus Kohlenstoff- und niedriglegierten Stählen geschweißt wird. Der Ring wird fest, aber spannungsfrei in das Rohr eingebaut, wobei zwischen dem Ring und der Innenfläche des Rohrs ein Spalt von nicht mehr als 1 mm verbleibt. Der Ring wird von außen mit einer 15-20 mm langen Kehlnaht mit einem Schenkel von 2,5-3 mm an Rohren mit einem Durchmesser von bis zu 200 mm an zwei Stellen und einem größeren Durchmesser an drei oder vier Stellen geheftet.

Das Heften erfolgt unabhängig von der Stahlsorte des Rohrs und des Stützrings mit Fülldraht Sv-08G2S mit einem Durchmesser von 1,6 bis 2 mm. Der Hinterlegring wird mit einer einlagigen Kehlnaht mit 3-4 mm Schenkel mit gleichem Zusatz verschweißt.

Das Heften und Verschweißen des Hinterlegringes erfolgt ohne Vorwärmung, unabhängig von Stahlsorte und Rohrwandstärke.Ausnahme sind Rohre aus Stahl 15Kh1M1F mit einer Wandstärke von mehr als 10 mm - das Ende eines solchen Rohres wird auf 250 - 300 ° C erhitzt.

Es gibt nur wenige echte Spezialisten für das Lichtbogenschweißen von Stahlrohren. Diese Arbeit erfordert filigrane Präzision und viel Übung. Das Schweißen der Wurzelschweißung ist der kritischste Schritt in diesem Prozess.

Professionelles Rohrschweißen

- Schweißmaschine für Polypropylen-Kunststoffrohre: Auswahl eines Werkzeugs, Ausrüstung, Videos, Bewertungen

- Polypropylenrohre schweißen: Videoanleitung, Heiztemperatur und -zeit, Löttechnik, Kunststofffittings richtig schweißen

Die hochwertigste Verbindung von Stahlrohren jeglicher Größe bietet das Lichtbogenschweißen. Die zu verbindenden Teile werden unter Einwirkung einer elektrischen Entladung aufgeschmolzen. Der Artikel enthält visuelle Lektionen zum Schweißen.

Auswahl der Elektroden

Das erste, was Sie für Schweißarbeiten an Heizungsrohren oder anderen Konstruktionen benötigen, sind Elektroden. Nicht nur die Zuverlässigkeit der erhaltenen Schweißnähte und die Dichtheit des Systems, sondern auch der Arbeitsablauf hängen von der Qualität dieses Verbrauchsmaterials ab.

Unter einer Elektrode versteht man einen dünnen Stahlstab mit einer speziellen Beschichtung, die beim Elektroschweißen von Rohren einen stabilen Lichtbogen ermöglicht, an der Bildung einer Schweißnaht beteiligt ist und auch eine Metalloxidation verhindert.

Je nach Art des Kerns gibt es solche Elektroden:

- Mit nicht schmelzendem Zentrum. Das Material für solche Produkte ist Graphit, Elektrokohle oder Wolfram.

- Mit Schmelzzentrum. In diesem Fall ist der Kern ein Draht, dessen Dicke von der Art des Schweißens abhängt.

Was die Außenhülle betrifft, so sollten die vielen Elektroden, die auf dem Markt zu finden sind, in mehrere Gruppen eingeteilt werden.

Die Abdeckung kann also sein:

Wir empfehlen Ihnen, sich vor Arbeitsbeginn mit Ihrem vertrauten Schweißer über die von ihm bevorzugte Art der Elektroden zu beraten. Dies werden jeweils unterschiedliche Marken sein, da sehr viele Marken zum Verkauf angeboten werden können und von Stadt zu Stadt unterschiedlich sind.

Experten beraten

Vadim Bodrov, Elektroschweißer: Jeder Schweißer entwickelt mit der Zeit seine eigene „Handschrift“. Es besteht darin, die Translationsrichtung der Naht in Längs- und Querrichtung zu wechseln. Obwohl theoretisch jede dieser Methoden zum Führen einer Naht für ihren eigenen Fall bestimmt ist, verwenden Schweißer in der Praxis oft alle drei gleichzeitig. Früher oder später wird auch ein Anfänger lernen, das Material zu „fühlen“ und auf einer intuitiven Ebene verstehen, in welchem Fall die eine oder andere Art von Naht verwendet werden muss.

Nikolai Alexandrovich Kozyrev, Elektroschweißer: Auch wenn die Aufgabe denkbar einfach erscheint und die vorgeschlagene Naht absolut elementar ist, sollten Sie sich bei Rohren nicht zurücklehnen. Es reicht aus, die Naht nur ein wenig zur Seite zu nehmen - und dies kann während des Betriebs zu einer Verletzung der Abdichtung der Fuge führen. Die Arbeit an der Pipeline erfordert also höchste Konzentration.

So schweißen Sie Profilrohre mit Ihren eigenen Händen: Empfehlungen von Profis

Damit der Schweißprozess ohne höhere Gewalt abläuft, müssen Sie einige Tipps beachten:

die richtige Wahl des Schweißtemperaturregimes in Abhängigkeit von der Wandstärke vermeidet Verformungen und Profilverbrennungen;

Wenn es wichtig ist, das Innenlumen des Rohrs zu erhalten, sollte darauf geachtet werden, dass kein geschmolzenes Metall in das Rohr gelangt;

an der Endverbindung tritt Hochspannung an den Ecken des Profils auf;

Um Übung zu bekommen, können Sie das Schweißen von Rohren an unnötigen Teilen oder Segmenten üben.

Dieser Artikel hilft Anfängern beim Schweißen, wie man ein Profilrohr richtig schweißt und Arbeiten auf hohem Niveau durchführt.

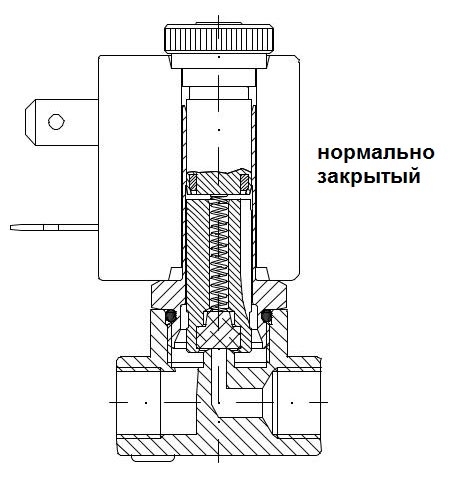

So schließen Sie an eine gemeinsame Wasserleitung an

Bevor Sie unter hohem Flüssigkeitsdruck gegen eine Wasserleitung stoßen, machen Sie sich mit drei Technologieoptionen vertraut, die je nach Material der Rohre variieren (dies können Polymer (PP), Gusseisen oder verzinkter Stahl sein).

Für Polymer-Mittelschiene Anzapfen einer Druckwasserleitung sieht so aus:

- Ein nicht weniger als anderthalb Meter großer Graben wird ausgehoben, der Bereich, in dem die Arbeiten durchgeführt werden, wird freigelegt und ein Graben wird von dort bis zum Haus ausgehoben;

- Am Ende der Erdbewegungsarbeiten wird ein Sattel zum Anzapfen des Wasserversorgungssystems vorbereitet - dies ist ein zusammenklappbarer Quetschkragen, der wie ein T-Stück aussieht. Die geraden Ausgänge des Sattels sind in zwei Hälften geteilt, und am vertikalen Ausgang ist ein Ventil zum Absperren des Drucks installiert. Durch den Wasserhahn wird ein Rohr mit einer speziellen Düse zum Einbinden gebohrt. Das zuverlässigste Sattelschema ist zusammenklappbar geschweißt. Eine solche Schelle kann einfach in zwei Hälften geteilt, über dem Einbindeabschnitt montiert und an die Haupttrasse geschweißt werden. So wird die Klemme zum Anzapfen der Wasserversorgung in den Körper eingeschweißt und sorgt für eine zuverlässige und absolut hermetische Wasserversorgung der Wohnung;

- Das Rohr wird mit einer herkömmlichen Bohrmaschine und einer elektrischen Bohrmaschine gebohrt.Anstelle eines Bohrers können Sie eine Krone verwenden, aber das Ergebnis ist wichtig, nicht das Werkzeug;

- Ein Durchgangsloch wird gebohrt, bis ein Wasserstrahl austritt, wonach der Bohrer entfernt und das Ventil geschlossen wird. Aus Sicherheitsgründen wird am Ende des Bohrvorgangs das Elektrowerkzeug durch eine Handbohrmaschine oder eine Spange ersetzt. Wenn Sie ein Loch nicht mit einem Bohrer, sondern mit einer Krone bohren, sorgt dies automatisch für die Dichtheit der Bohrstelle. Zusätzlich zu diesen Optionen gibt es eine Lösung mit einem speziellen Fräser, der durch einen verstellbaren Schraubenschlüssel oder eine externe Strebe gedreht wird;

- Die letzte Stufe der Anbindung an die zentrale Wasserversorgung ist die Errichtung einer eigenen Wasserversorgung, die vorab in einem Graben verlegt und mit einer amerikanischen Kompressionskupplung an die zentrale Trasse angeschlossen wird.

Für eine vollständige Kontrolle über den Einfügepunkt ist es ratsam, eine Revision darüber auszustatten - einen Brunnen mit einer Luke. Der Brunnen ist standardmäßig ausgestattet: Am Boden wird ein Kies-Sand-Kissen hergestellt, Stahlbetonringe werden in den Graben abgesenkt oder die Wände werden mit Ziegeln ausgelegt. So wird es auch im Winter möglich sein, die Wasserzufuhr abzusperren, falls eine Reparatur im Haus erforderlich ist.

Bei einer zentralen Wasserversorgungsleitung aus Gusseisen sieht die Einbindung im Sattelverfahren so aus:

- Um ein gusseisernes Rohr anzuzapfen, muss es zunächst gründlich von Korrosion gereinigt werden. An der Stelle des Bohrens wird die oberste Gusseisenschicht mit einer Schleifmaschine um 1-1,5 mm entfernt;

- Der Sattel wird auf die gleiche Weise wie im ersten Absatz in die Rohrleitung eingebaut, aber um die Verbindung zwischen Rohr und Crimp vollständig abzudichten, wird eine Gummidichtung verlegt;

- An der Klemmdüse werden später Absperrventile angebracht – ein Ventil, durch das das Schneidwerkzeug eingeführt wird.

- Als nächstes wird der Körper des Gusseisenrohrs gebohrt, und vergessen Sie nicht, die Schnittstelle zu kühlen und die Kronen rechtzeitig zu wechseln.

- Es wird ein Loch gebohrt, um die Hauptwasserversorgung mit einer Sieger- oder Diamantkrone aus Hartlegierung anzuzapfen.

- Der letzte Schritt ist derselbe: Die Krone wird entfernt, das Ventil geschlossen, die Einstichstelle mit speziellen Elektroden verbrüht.

Stahlrohre sind etwas duktiler als Gusseisenrohre, daher erfolgt das Einführen des Rohrs nach einer ähnlichen Technik wie die Lösung mit einer Polymerleitung, aber der Sattel wird nicht verwendet, und davor wie man einen Schnitt macht In einer Wasserleitung aus verzinktem Stahl werden die folgenden Schritte durchgeführt:

- Das Rohr wird freigelegt und gereinigt;

- Ein Abzweigrohr aus dem gleichen Material wie das Hauptrohr wird sofort an das Rohr geschweißt;

- Ein Absperrventil wird auf das Rohr geschweißt oder geschraubt;

- Der Körper des Hauptrohrs wird durch das Ventil gebohrt - zuerst mit einer elektrischen Bohrmaschine, die letzten Millimeter - mit einem Handwerkzeug;

- Schließen Sie Ihre Wasserversorgung an das Ventil an und die unter Druck stehende Verbindung ist fertig.

Werkzeugauswahl und Einrichtung der Ausrüstung

Trotz aller Schwierigkeiten ist das Arbeiten mit Rohren unter Druck durchaus machbar. Die Hauptsache ist, die Betriebsarten richtig einzustellen und die richtigen Werkzeuge auszuwählen.

Die besten Elektroden zum Schweißen von Wasserrohren sind beispielsweise die folgenden:

SSSI 13/55. Universelle Elemente, die die Reparatur von Rohren aus Stahl ermöglichen, unabhängig vom Legierungsgrad und Kohlenstoffgehalt.

Die Formnaht zeichnet sich durch eine optimale Kombination aus Festigkeit, Duktilität und Zähigkeit aus, hält hohen Betriebsbelastungen stand, ohne dass es zu wiederholter Fistelbildung und Zerstörung kommt.Anfänger haben vielleicht Angst, dass die Elektrode während des Betriebs am Metall haftet, aber dies zu beseitigen ist sehr einfach, Sie müssen nur den Lichtbogen verlängern.

In wenigen Minuten Arbeit können Sie eine gute Fähigkeit entwickeln und alle Feinheiten und Vorteile der Elektrode spüren.

MGM-50K. Neuentwicklung optimiert für Druckleitungen.

Das Hauptmerkmal ist, dass sich um den Lichtbogen herum eine Gasblase bildet, die Dampf oder Flüssigkeiten beiseite drückt, was die Bedingungen verbessert, unter denen das Schweißen durchgeführt wird, die Arbeit erleichtert und es Ihnen ermöglicht, das gewünschte Ergebnis zu erzielen.

Die Elektrode ist sowohl für Rohre aus Kohlenstoffstahl als auch aus niedriglegiertem Stahl geeignet. Es dürfen kontaminierte Oberflächen und Metalle bearbeitet werden, die bereits Anzeichen von Korrosionsschäden aufweisen.

Sehen Sie sich ein interessantes Video an, welche Elektroden am besten zum Rohrschweißen verwendet werden:

Es ist auch nützlich, die folgenden Empfehlungen einzuhalten:

- Eine Erhöhung der Stromstärke trägt dazu bei, die erforderliche Stabilität des Lichtbogens zu erreichen. Die Wahrscheinlichkeit eines Anhaftens der Elektrode nimmt ab, da das Schweißgut schnell abkühlt und an der Basis haftet.

- Die Elektroden sind vorkalziniert und der Arbeitsplatz wird mit einem Gasbrenner beheizt. Die Flamme verdampft die aus dem Rohr austretende Flüssigkeit, die Haftung des abgeschiedenen Metalls am Untergrund nimmt zu.

- Bei der Auswahl einer Spannung sollten Sie sich an Ihren eigenen Vorlieben orientieren.

Anfänger sollten sich darüber im Klaren sein:

- Wechselstrom bildet einen stabileren Lichtbogen, ermöglicht das Arbeiten auch unter einer beeindruckenden Wasserschicht, aber die Endqualität der Naht ist nicht zu hoch;

- Gleichstrom wiederum hilft, die maximale Eindringtiefe des abgeschiedenen Metalls und die Festigkeit der Naht zu erreichen, aber das direkte Arbeiten in einer Umgebung mit hoher Luftfeuchtigkeit ist schwieriger.

Ein nützliches Video für Anfänger zum Kochen eines Rohrs mit Wasser bei der Reparatur einer Heizungsleitung: