- Das Design einer Windmühle basierend auf einem Autogenerator

- Windpark von einem Autogenerator: Vor- und Nachteile

- Wartung von Windkraftanlagen

- Schritt-für-Schritt-Beschreibung des Rework-Prozesses

- Windrad bauen

- Wie baut man einen Windgenerator?

- Woraus kann man machen?

- Gerätewartung

- Abschluss der Montage der Windkraftanlage

- Aufladen des Akkus

- Windrad bauen

- Rechtmäßigkeit der Installation

- Generatorauswahl

- Merkmale der Mastinstallation

- So installieren Sie einen Windgenerator mit Ihren eigenen Händen

- Do-it-yourself-Prinzipien zur Herstellung von Flügeln für einen Windgenerator

- Materialien und Werkzeuge

- Zeichnungen und Berechnungen

- Produktion aus Kunststoffrohren

- Herstellung von Klingen aus Aluminiumblöcken

- Glasfaserschraube

- Wie macht man eine Klinge aus Holz?

- Gerätetypen

- Wie wählt man einen Generator für einen Heimwindpark aus?

- Vom Auto

- Hausgemachter Generator

- Wechselstrom, asynchron

- Gleichstrom

- Mit Dauermagneten

- langsame Geschwindigkeit

- Asynchron

- Vorbereitungen vor der Arbeit

- Fertigung von einem Hub aus

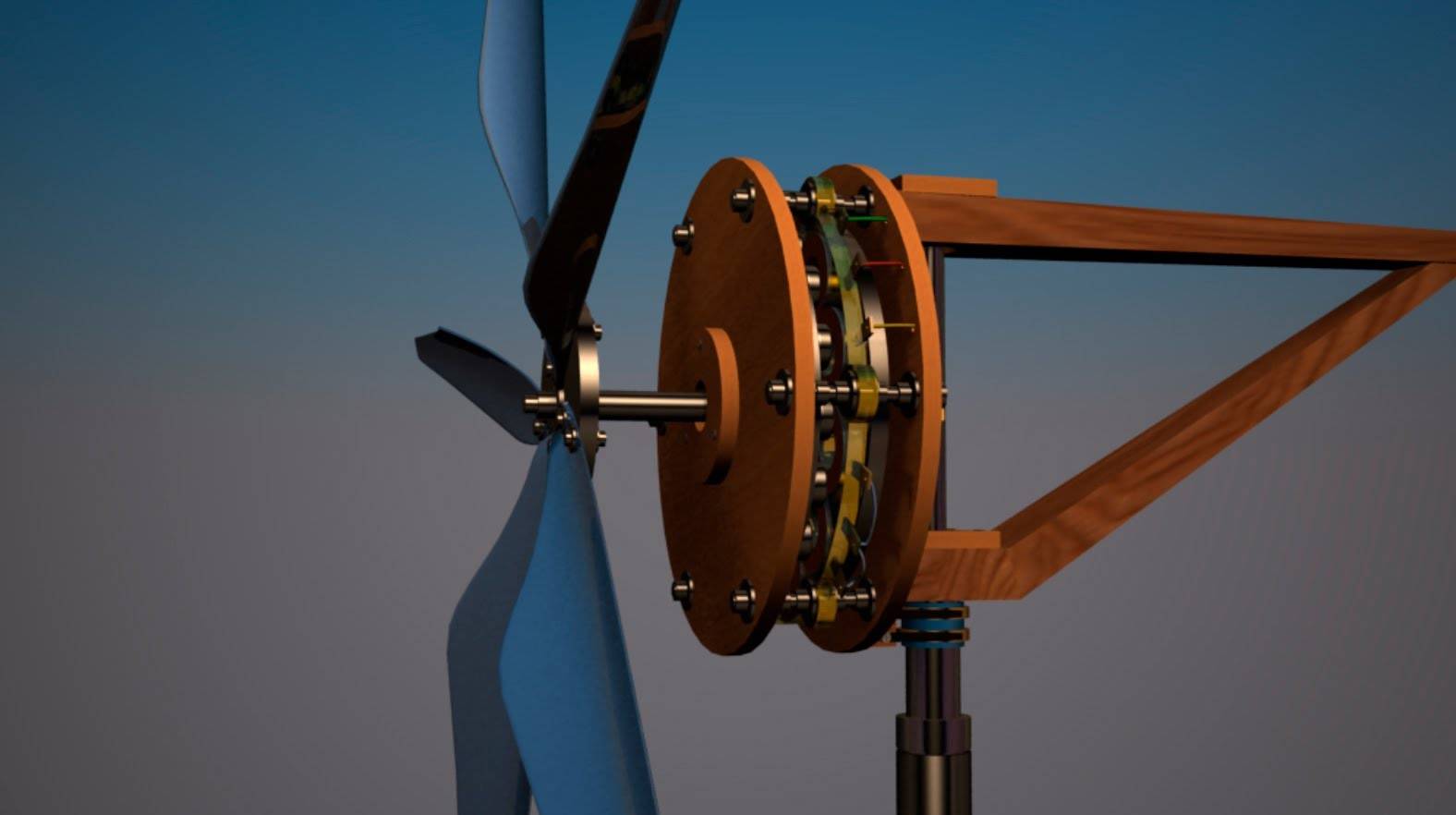

Das Design einer Windmühle basierend auf einem Autogenerator

Der Herstellungsprozess einer Windenergieanlage besteht aus zwei Phasen:

- Zuerst müssen Sie Klingen herstellen.Diese Teile bestehen aus PVC-Rohren. Der Durchmesser und die Größe der PVC-Rohre müssen mit der erforderlichen Fläche der Klingen übereinstimmen. Für die Herstellung von Klingen wird das Rohr der Länge nach in drei identische Teile geschnitten. Aus den Segmenten werden Trapezklingen geschnitten. Außerdem sind diese Teile des Systems auf einer Basis befestigt, die beispielsweise aus einer stillgelegten Kreissäge hergestellt ist. In diesem Fall müssen die Sägezähne entfernt werden. Der so erhaltene Propeller wird auf der Generatorwelle befestigt.

- In der zweiten Phase muss der rotierende Teil der Windkraftanlage montiert werden. Dazu wird ein quadratisches Rohr von 25 × 20 Millimetern genommen. An einer Seite wird das Rohr angeschnitten, wo eine Wetterfahne aus Stahlblech montiert wird. Auf der anderen Seite des Rohres wird ein Generator mit Propeller montiert und mit Schellen befestigt.

Windpark von einem Autogenerator: Vor- und Nachteile

Ein hausgemachter Windgenerator kann gebaut werden aus:

- ein von einer Fräsmaschine demontierter Elektromotor;

- Drehteil eines Schraubendrehers oder Bohrers;

- Roller-Motorräder;

- Computer-Kühler;

- Motor von einer Waschmaschine;

- Auto-Generator.

Die letztere Option wird am häufigsten verwendet, da sie viele Vorteile bietet und für viele auch die günstigste ist.

Vorteile eines Windparks auf Basis eines Autogenerators:

- Baugeschwindigkeit;

- Billigkeit;

- Wartbarkeit;

- ruhige Arbeit;

- Synchronismus (stabile Spannung wird ausgegeben);

- die Fähigkeit, Standard-12-Volt-Batterien zu verwenden.

Was die Mängel betrifft, gibt es nur drei davon:

- Diese Art von Windgenerator benötigt eine hohe Drehzahl von bis zu 2000 U / min und ist daher weniger zuverlässig als spezialisierte Geräte.

- Fahrzeuggeneratoren haben eine Garantie von ca. 4.000 Betriebsstunden. Angesichts dessen ist es leicht zu erraten, dass die Windkraftanlage jährlich repariert werden muss. In diesem Fall müssen Sie jedoch nicht zu viel ausgeben, Sie können das ausgefallene Gerät einfach ersetzen.

- Viele Generatoren haben eine elektromagnetische Erregung, die den Wirkungsgrad verringert (etwa 15 % der Energie fällt auf die Erregerspule).

Wartung von Windkraftanlagen

Ein Windgenerator benötigt wie jedes andere Gerät eine technische Kontrolle und Wartung. Für den reibungslosen Betrieb der Windmühle werden regelmäßig folgende Arbeiten durchgeführt.

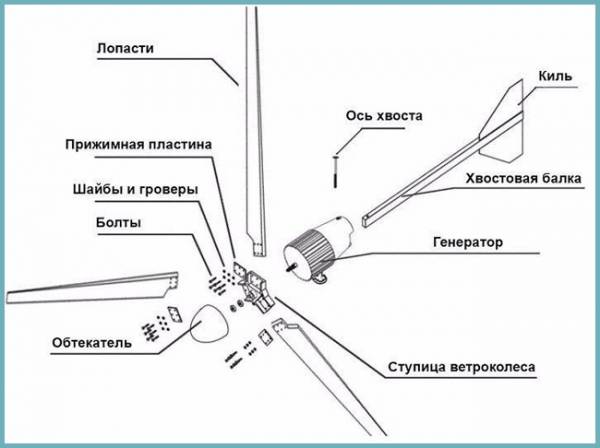

Schema des Windgenerators

Schema des Windgenerators

- Der Stromabnehmer erfordert die meiste Aufmerksamkeit. Generatorbürsten müssen alle zwei Monate gereinigt, geschmiert und vorbeugend eingestellt werden.

- Beim ersten Anzeichen einer Blattstörung (Zittern und Unwucht des Rades) wird der Windgenerator auf den Boden abgesenkt und repariert.

- Alle drei Jahre werden Metallteile mit Korrosionsschutzfarbe beschichtet.

- Überprüfen Sie regelmäßig die Befestigung und Spannung der Kabel.

Jetzt, da die Installation abgeschlossen ist, können Sie Geräte anschließen und Strom nutzen. Zumindest solange es windig ist.

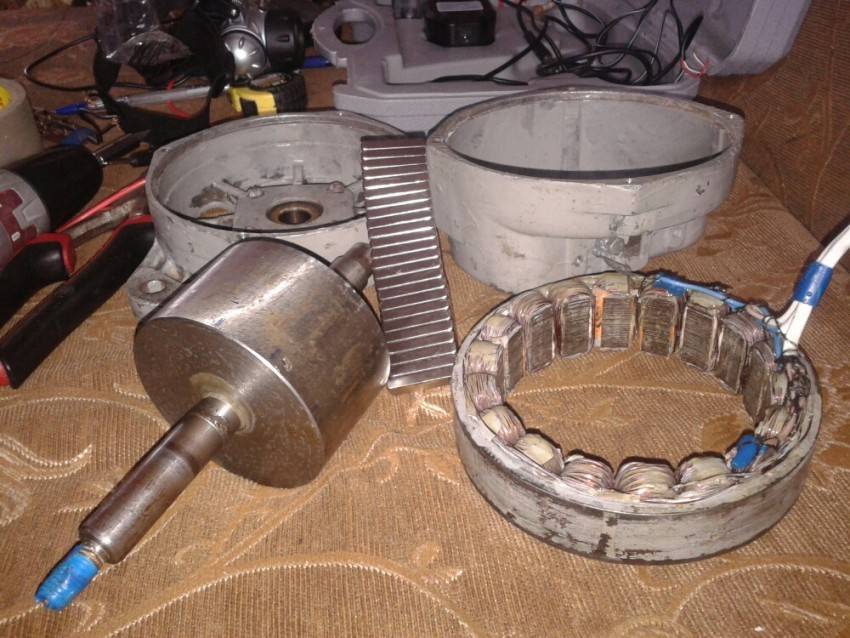

Schritt-für-Schritt-Beschreibung des Rework-Prozesses

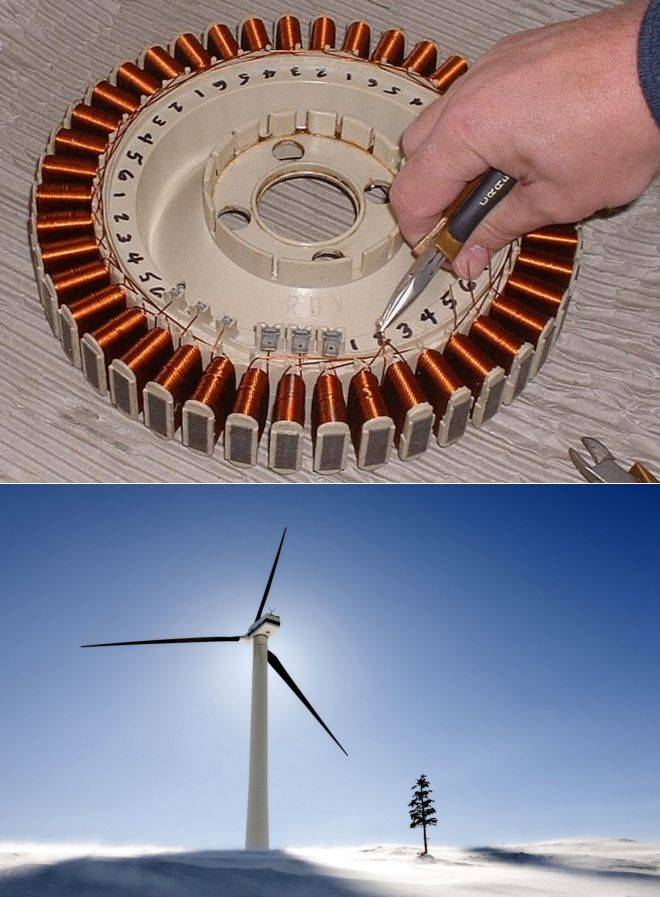

Baut eine Autolichtmaschine in nur wenigen einfachen Schritten wieder auf

Baut eine Autolichtmaschine in nur wenigen einfachen Schritten wieder auf

- 1. Schritt. Machen Sie eine neue Welle aus einem nichtmagnetischen Material wie Titan, ähnlich der alten.

- 2. Schritt. Wickeln Sie den Stator des Oszillators zurück, erhöhen Sie die Anzahl der Windungen um das Siebenfache und verringern Sie den Durchmesser. Dies ist notwendig, um die Energieerzeugung bei niedrigen Geschwindigkeiten zu erhöhen.

- 3. Schritt.Sie können einen neuen Rotor entweder aus einem Aluminiumeimer herstellen, indem Sie ihn in 4 Blätter teilen, oder ihn aus einer Wasserleitung schneiden. Mit Schrauben am Generator befestigen.

- 4. Schritt. Installieren Sie beispielsweise eine Bandage aus einem Rohr und kleben Sie ein Paar Neodym-Magnete mit abwechselnden Polen.

Windrad bauen

Es ist erforderlich, die Windstärke, die Betriebsgeschwindigkeit des Generators und seinen maximalen Widerstand zu kennen. Unter Berücksichtigung der Ausgangsdaten werden der Typ des Windrads, die Anzahl und Geometrie der Blätter und ihre Position ausgewählt. Die Achse kann je nach Art der Schaufeln vertikal oder horizontal angeordnet sein, die Geräte sind Schaufeln, Karussell und Trommel. Jeder Typ hat seine eigenen Stärken und Schwächen. Die Berechnungen sind aufwendig, die Arbeit der Radoberfläche wird abhängig von der kinetischen Energie des Windes ermittelt.

- Windrichtung und -achse fallen zusammen;

- Klingen von minimaler Breite, aber unendlich viel;

- konstante Luftzirkulation entlang der Klinge, und ihr Widerstand ist Null;

- die Winkelgeschwindigkeit geht gegen unendlich, und die verlorene Strömungsgeschwindigkeit ist konstant.

Idealwerte können nicht erreicht, aber angestrebt werden. Es wird empfohlen, die Klingen aus leichten, langlebigen und witterungsbeständigen Materialien herzustellen. Die beste Option ist Blech aus Aluminiumlegierung. Die Geometrie wird basierend auf den berechneten Daten für jeden spezifischen Fall ausgewählt.

Wie baut man einen Windgenerator?

- Die erste Stufe ist die Vorbereitung des Rotors. Ein Metallbehälter (Topf, Eimer) wird genommen. Mit Marker und Maßband werden vier identische Teile markiert. Der Behälter wird mit einer Metallschere oder einem Schleifer in Klingen geschnitten, ohne bis zum Ende zu schneiden.Die Klingen biegen sich an den Kanten leicht, dadurch erhöht sich die Rotationsgeschwindigkeit.Sie können keine dünnwandigen Blechmaterialien für die Klingen verwenden oder einen verzinkten Behälter nehmen - diese Materialien können sich unter Belastung verformen und erhitzen.

- Die Richtung, in der sich die Riemenscheibe dreht, wird bestimmt. Drehen Sie es nach rechts und links. Normalerweise dreht sich die Riemenscheibe im Uhrzeigersinn, es kann aber auch gegen den Uhrzeigersinn sein.

- Verbinden Sie den Rotor mit dem Generator. Mit einem Bohrer werden Löcher in den Boden des Tanks und in die Riemenscheibe des Generators gebohrt. Sie müssen symmetrisch sein, damit bei der Bewegung der Blätter kein Ungleichgewicht auftritt.Befestigen Sie den Behälter mit den Blättern am Generator (Riemenscheibe) mit Schrauben mit entsprechendem Durchmesser.

- Das so entstandene Gerät wird auf einen Mast gestellt, der aus gelagertem Altrohr besteht. Befinden sich Gebäude in einem Abstand von 30 m zum Bauwerk, muss die Masthöhe erhöht werden. Es ist notwendig, dass es 1 m höher ist als diese Gebäude, dann funktioniert die Windmühle besser, weil es keine Hindernisse für den Wind gibt. Wir befestigen es mit einer Metallklammer.

- Dann wird die elektrische Verkabelung installiert und ein geschlossener Stromkreis aufgebaut. Alle Kontakte sind mit den entsprechenden Anschlüssen verbunden. Die Verkabelung ist am Mast befestigt.

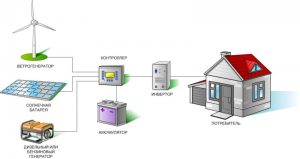

- In der letzten Phase werden Wechselrichter, Batterie, Instrumentierung und Beleuchtung angeschlossen. Der Wechselrichter und die Batterie sollten mit einem Kabel (3 mm im Quadrat und 1 Meter groß) verbunden werden, und für die restlichen Teile reicht ein Durchmesser von 2 mm im Quadrat.

Selbstgebauter Windgenerator von einem Autogenerator bereit.

Woraus kann man machen?

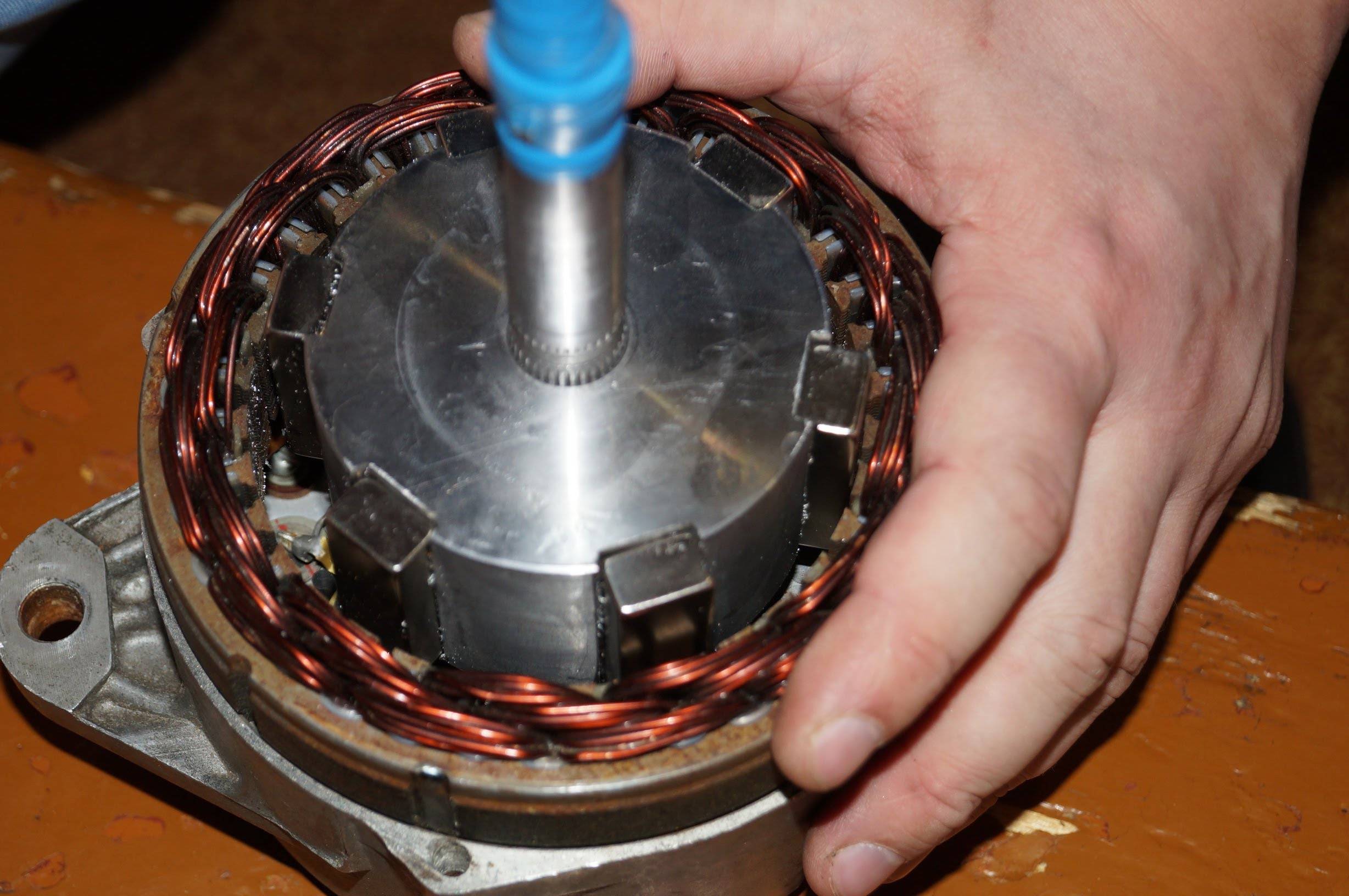

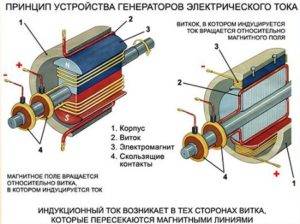

Das Hauptelement eines jeden Windparkmodells ist ein Motorgenerator. Es funktioniert wie ein Motor – Gleich- oder Wechselstrom bringt den Rotor (und damit die Welle) der Anlage zum Drehen.Auch umgekehrt - als Generator - zu arbeiten ist möglich.

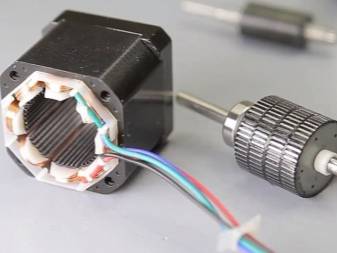

Zu den als Generatoren eingesetzten Motoren gehören Kollektorbürsten-, bürstenlose Asynchron- und Schrittmotoren. Es sind diese drei Arten von Motoren, die bei Amateuren beliebt sind, die Windkraftanlagen mit ihren eigenen Händen zusammenbauen.

Bei einem Kollektormotor befinden sich die Rotorwicklungen (Anker) in einem konstanten Magnetfeld von Statormagneten. Die konstante Spannung, die von den Anschlüssen eines solchen Motors entfernt wird, wenn seine Welle mit einem Anker aufgedreht wird, wird von den stromführenden Kontakten des Ankers durch die Bürsten übertragen. Die Bürsten selbst sind die Schwachstelle eines solchen Motors - sie verschleißen schnell ihre Ressource. In der Regel steht ein solcher Generator unter Dauerlast, wenn sich der Anker bewegt, funken die Bürsten. Ein mehrtägiger Dauerbetrieb einer solchen Anlage kann die Bürsten vollständig verschleißen, wodurch letztere ausgetauscht werden müssen.

Die beste Option ist ein bürstenloser Motor. Darin dreht sich der Rotor mit Magneten im Raum zwischen den Statorwicklungen. Die Wicklungen selbst bleiben stationär, sie benötigen keine Schleifkontakte

Dank einer so einfachen Lösung kann die Anlage Jahrzehnte lang funktionieren – wichtig ist nur einmal pro Saison oder alle sechs Monate, die Motorlager zu schmieren, die für den idealen, spielfreien Lauf des Rotors verantwortlich sind. Gängige Lösungen auf Basis eines bürstenlosen Motors – Asynchron oder Schrittmotor – stehen nahezu jedem „Heimwerker“ zur Verfügung

Ein Asynchronmotor wird in Elektrowerkzeugen verwendet - beispielsweise in einer Schleifmaschine.Stepper sind in einer Vielzahl von Geräten zu finden - vom Fahrradmotorrad bis zum mechanischen Antrieb eines Druckers oder Diskettenlaufwerks.

Der variable Bürstenmotor, der in Lochern, Schleifern, Schraubendrehern, elektrischen Stichsägen und elektrischen Hobeln verwendet wird, sticht heraus. Ihr Nachteil ist die Notwendigkeit, die Bürsten zu entfernen und den Rotor für Neodym-Magnete zu nuten. Dadurch bleibt von den bestehenden Wicklungen nur die Statorwicklung übrig – die Rotorwicklung wird komplett entfernt.

Bei einem aus einem Ventilator hergestellten Windgenerator muss der Rotor für Neodym-Magnete bearbeitet werden. Das Design des Haushaltslüftermotors ist nicht darauf ausgelegt, elektrischen Strom durch Drehen des Rotors zu erhalten. Ein Computerkühler (Chipkühler) fällt unter die gleiche Änderung - ein Lüfter der Systemeinheit PC oder Laptop.

Ein Traktor- oder Autogenerator verwendet eine zusätzliche Erregerwicklung, die von der Batterie der Maschine selbst gespeist wird. Damit der Generator beispielsweise einen Wechselstrom von 135 Ampere bei einer Spannung von 15 Volt erzeugt, verbraucht die Rotorwicklung der Erregung nach dem Einschalten der Zündung einen Gleichstrom von 3 A bei einer Spannung von 12,6- 14 V. Die Hauptenergiequelle für den Generator ist nach wie vor die Kurbelwelle eines Verbrennungsmotors, der mit Benzin, Diesel oder Methan/Propan betrieben wird. Ein Traktor- oder Autogenerator erfordert stattdessen das Entfernen der Erregerwicklung und den Einbau von Neodym-Magneten.

Gerätewartung

Damit die Windmühle viele Jahre und ohne Unterbrechung funktioniert, ist es notwendig, eine regelmäßige technische Kontrolle und Wartung durchzuführen.

- Reinigen, schmieren und justieren Sie den Stromabnehmer alle 2 Monate.

- Reparieren Sie die Klingen, wenn während der Rotation Vibrationen und Unwuchten auftreten.

- Metallelemente alle 3 Jahre mit Korrosionsschutzfarbe streichen.

- Mastanker und Kabel prüfen und einstellen.

Die Effizienz des Geräts wird durch das Gebiet beeinflusst, in dem der Windgenerator installiert ist (Ödland, Wind). Aber auf jeden Fall wird diese Energiequelle, unabhängig von einer stationären Stromversorgung, niemals überflüssig sein.

Abschluss der Montage der Windkraftanlage

Für die Herstellung des Generatorrahmens wird ein Profilrohr verwendet, für das Heck verzinktes Blech. Die Konstruktion der Drehachse besteht aus einem Rohr mit zwei Lagern. Der Generator wird so am Mast befestigt, dass der Abstand vom Mast zu den Rotorblättern mindestens 25 cm beträgt Um eine sichere Montage und Installation zu gewährleisten, sollten alle Arbeiten bei ruhigem Wetter durchgeführt werden. Ein starker Wind kann die Blätter verbiegen und sie werden am Mast brechen.

Wenn geplant ist, Verbraucher aus einem 220-Volt-Netz mit Batterien zu versorgen, muss in diesem Fall ein Wechselrichter installiert werden, der eine Spannungsumwandlung durchführt. Die Batteriekapazität wird in Abhängigkeit von den technischen Eigenschaften des Generators ausgewählt. Dieser Indikator wird von der Windgeschwindigkeit in der Umgebung, der Gesamtleistung der angeschlossenen Verbraucher und der Häufigkeit ihrer Nutzung beeinflusst.

Um zu verhindern, dass Batterien unter dem Einfluss übermäßiger Ladung ausfallen, muss ein Spannungsregler verwendet werden, der selbst oder werkseitig hergestellt werden kann. Der fertige Windgenerator muss regelmäßig gewartet und rechtzeitig gewartet werden.

Autowechselrichter von 12 bis 220

elektromagnetischer Generator

ATS für Generator

Lichtmaschine: Funktionsprinzip

Tesla-Generator

Generatorgerät: Funktionsprinzip

Aufladen des Akkus

Der Generator unterlädt die Batterie nicht immer, es kommt häufig vor, dass eine Überladung auftritt, dh die Generatoreinheit erzeugt eine Spannung, die über der vorgeschriebenen Norm liegt. Ursache für eine Überladung ist in der Regel ein defekter Spannungsregler, dieser arbeitet nicht wie er soll und der Generator produziert auch bei vollgeladener Batterie weiterhin Strom.

Ohne den Generator aus dem Auto zu entfernen, wird der Relaisregler auf die gleiche Weise wie beim Unterladen überprüft, nur zeigt das Multimeter in diesem Fall die Spannung des Bordnetzes bei eingeschalteter Last an, mehr als 14,7 V (die Messwerte kann noch höher sein, zum Beispiel sogar mehr als 17 Volt). Ständiges Aufladen ist gefährlich, denn dadurch:

- der Elektrolyt beginnt in den Batteriebänken zu kochen;

- Batteriekabel liegen frei;

- Sulfatierung tritt auf (Zerstörung der Platten), die Batterie wird funktionsunfähig;

- Durch erhöhte Spannung können Glühbirnen durchbrennen, elektrische Geräte ausfallen, Sicherungen durchbrennen.

Es besteht immer noch die Gefahr einer Batterieexplosion, die durch Verstopfen von Löchern in den Stopfen von Batteriedosen mit kochendem Elektrolyt entsteht.

Bei vielen VAZ-Fahrzeugen der Classic-Familie (insbesondere beim VAZ-2106) ändert sich das Spannungsrelais ganz einfach, da es sich separat neben dem vorderen Kotflügel des Fahrzeugs befindet. Der Relaisregler vom Typ VAZ-2105 und 2107 befindet sich im Generator selbst, er ist etwas schwieriger zu erreichen, aber der Austausch ist auch einfach.

Windrad bauen

Die Blätter sind vielleicht der wichtigste Teil einer Windkraftanlage. Der Betrieb der übrigen Komponenten des Geräts hängt von der Konstruktion ab. Sie bestehen aus unterschiedlichen Materialien. Sogar aus einem Plastikabwasserrohr. Klingen aus einem Rohr sind einfach herzustellen, billig und werden nicht durch Feuchtigkeit beeinträchtigt. Der Herstellungsprozess für Windkraftanlagen ist wie folgt:

- Es ist notwendig, die Länge der Klinge zu berechnen. Der Durchmesser des Rohrs sollte 1/5 des Gesamtmaterials betragen. Wenn die Klinge beispielsweise einen Meter lang ist, reicht ein Rohr mit einem Durchmesser von 20 cm.

- Wir schneiden das Rohr mit einer Stichsäge in 4 Teile.

- Wir machen aus einem Teil einen Flügel, der als Vorlage zum Schneiden nachfolgender Klingen dient.

- Wir glätten den Grat an den Kanten mit einem Schleifmittel.

- Die Schaufeln sind an einer Aluminiumscheibe mit angeschweißten Bändern zur Befestigung befestigt.

- Als nächstes wird der Generator auf diese Scheibe geschraubt.

Nach der Montage muss das Windrad ausgewuchtet werden. Es wird horizontal auf einem Stativ befestigt. Die Operation wird in einem windgeschützten Raum durchgeführt. Wenn die Balance korrekt ist, sollte sich das Rad nicht bewegen. Wenn sich die Klingen selbst drehen, müssen sie geschärft werden, um die gesamte Struktur auszugleichen.

Erst nach erfolgreichem Abschluss dieses Vorgangs sollten Sie die Rotationsgenauigkeit der Klingen überprüfen, sie sollten sich ohne Schräglauf in derselben Ebene drehen. Ein Fehler von 2 mm ist erlaubt.

Rechtmäßigkeit der Installation

Anlagen mit einer Ausgangsleistung von bis zu 75 kW dürfen nicht auf ihrem eigenen Territorium installiert werden, und es sind keine Genehmigungen erforderlich (eine Tatsache, die im Dekret des Ministerkabinetts Russlands verankert ist).

Und wenn Sie einen leistungsstarken Generator industrieller oder kommerzieller Art installieren müssen, benötigen Sie eine spezielle Schulung in Bezug auf die Erstellung des Fundaments und die Umzäunung des Geländes - und dies gilt bereits als Kapitalbau.

Es wird empfohlen, vor der Installation des VEL die örtlichen Gesetze zu Energie und Versorgungsunternehmen zu lesen. Verschiedene Regionen können ihre eigenen Regeln haben.

Generatorauswahl

Das Erstellen eines eigenen Generators erfordert Fähigkeiten, die nicht jeder hat. Zum Beispiel Dreharbeiten. Daher ist es notwendig, das Problem der Anschaffung eines Fabrikgeräts zu berücksichtigen, das an einer Windkraftanlage verwendet werden könnte.

Typen und Merkmale:

- Lichtmaschinen (asynchron) sind sehr einfach zu finden und für eine Windkraftanlage anzupassen. Nachteile - unzureichende Leistung, das Gerät muss während der Installation modifiziert werden.

- Gleichstromgeneratoren funktionieren hervorragend bei niedrigen Drehzahlen und erfordern fast keine Änderungen. Nachteile - Es ist schwierig, Generatoren mit hoher Leistung zu finden.

- Asynchrone sind kein Problem, um einen Generator für wenig Geld zu kaufen, aber solche Einheiten sind bei hohen Wellendrehzahlen wirkungslos, und der Innenwiderstand begrenzt ihre Leistung.

Generatoren werden nach der Anzahl der Phasen am Ausgang in zwei Typen unterteilt. Einphasengeneratoren sind einfach im Aufbau, vibrieren aber bei hoher Belastung stark und können brummen. Dreiphasige Geräte weisen diese Mängel nicht auf und arbeiten in einigen Modi effizienter.

Merkmale der Mastinstallation

Meistens wird der Mast aus Metallrohlingen hergestellt - entweder in Form eines komplexen Rahmens (für große und leistungsstarke Installationen) oder es wird ein Rohr (runder / quadratischer Querschnitt) verwendet, das in den Boden gegraben wird. In beiden Fällen empfiehlt es sich, den Mast mit 3-4 Drahtseilstreben zu verstärken.

So installieren Sie einen Windgenerator mit Ihren eigenen Händen

Wenn alle Komponenten fertig sind, sollten Sie auf ruhiges Wetter warten, um den Windgenerator zu installieren. Um eine Windmühle auf dem Dach des Hauses zu installieren, müssen Sie eine Reihe von Aktionen ausführen:

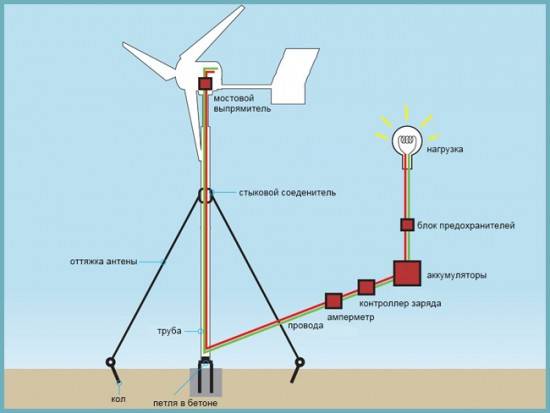

Detaillierter Schaltplan zum Selbermachen für einen Windgenerator

Detaillierter Schaltplan zum Selbermachen für einen Windgenerator

- Auf der Basis der Wetterfahne wird der Autotractor-Generator mit Klammern verstärkt.

- Der Mast wird in einem Abstand von 1,5–2 Metern vom Boden installiert und die Wetterfahne wird mit der Hauptschraube am Lager befestigt.

- Bis der Bolzen vollständig befestigt ist, führen Sie den Draht vom Generator durch den Bolzen, von der Innenseite des Rohrs bis zum unteren Austrittspunkt.

- Etwas unterhalb der Basis der Wetterfahne ist ein Begrenzer eingebaut, mit dessen Hilfe sich die Wetterfahne um 360° dreht.

- Der Mast ist vollständig hochgefahren und mit Seilstreben gesichert.

- Verbinden Sie die Enden des Kabels mit dem Empfangsgerät (normalerweise über einen Konverter mit der Batterie).

Windkraftgenerator montiert. Damit der Windgenerator beginnt, das Haus mit günstigem Strom zu erfreuen, sind noch einige Einzelteile zu verbessern.

Do-it-yourself-Prinzipien zur Herstellung von Flügeln für einen Windgenerator

Häufig besteht die Hauptschwierigkeit darin, die optimalen Abmessungen zu bestimmen, da ihre Leistung von der Länge und Form der Rotorblätter der Windkraftanlage abhängt.

Materialien und Werkzeuge

Folgende Materialien bilden die Basis:

- Sperrholz oder Holz in anderer Form;

- Glasfaserplatten;

- gewalztes Aluminium;

- PVC-Rohre, Komponenten für Kunststoffrohrleitungen.

DIY Windturbinenblätter

Wählen Sie eine Art von dem, was zum Beispiel in Form von Rückständen nach der Reparatur verfügbar ist. Für die anschließende Verarbeitung benötigen Sie einen Marker oder Bleistift zum Zeichnen, eine Stichsäge, Schleifpapier, eine Metallschere und eine Bügelsäge.

Zeichnungen und Berechnungen

Wenn es sich um Generatoren mit geringer Leistung handelt, deren Leistung 50 Watt nicht überschreitet, wird für sie eine Schraube gemäß der folgenden Tabelle hergestellt, die hohe Geschwindigkeiten liefern kann.

Als nächstes wird ein Dreiblattpropeller mit niedriger Geschwindigkeit berechnet, der eine hohe Anfangsabreißrate hat. Dieser Teil wird Hochgeschwindigkeitsgeneratoren voll bedienen, deren Leistung 100 Watt erreicht. Die Schraube funktioniert zusammen mit Schrittmotoren, Niederspannungsmotoren mit geringer Leistung und Autogeneratoren mit schwachen Magneten.

Aus aerodynamischer Sicht sollte die Zeichnung des Propellers so aussehen:

Produktion aus Kunststoffrohren

Kanal-PVC-Rohre gelten als das günstigste Material, bei einem Endschraubendurchmesser von bis zu 2 m sind Werkstücke mit einem Durchmesser von bis zu 160 mm geeignet. Das Material besticht durch einfache Verarbeitung, erschwingliche Kosten, Allgegenwärtigkeit und Fülle bereits entwickelter Zeichnungen, Diagramme

Es ist wichtig, hochwertigen Kunststoff zu wählen, um ein Reißen der Klingen zu vermeiden.

Das bequemste Produkt, das eine glatte Rinne ist, muss nur gemäß der Zeichnung geschnitten werden. Der Rohstoff scheut keine Feuchtigkeit und ist anspruchslos in der Pflege, kann aber bei Minustemperaturen spröde werden.

Herstellung von Klingen aus Aluminiumblöcken

Solche Schrauben zeichnen sich durch Langlebigkeit und Zuverlässigkeit aus, sie sind widerstandsfähig gegen äußere Einflüsse und sehr langlebig. Beachten Sie jedoch, dass sie dadurch im Vergleich zu Kunststoffrädern schwerer ausfallen, das Rad wird in diesem Fall einem gewissenhaften Auswuchten unterzogen. Trotz der Tatsache, dass Aluminium als recht formbar gilt, erfordert die Arbeit mit Metall das Vorhandensein von praktischen Werkzeugen und minimalen Fähigkeiten im Umgang mit ihnen.

Die Form der Materialbereitstellung kann den Prozess erschweren, da aus gewöhnlichem Aluminiumblech erst dann Messer werden, wenn den Rohlingen ein charakteristisches Profil verliehen wird, wofür zunächst eine spezielle Schablone erstellt werden muss. Viele unerfahrene Designer biegen zuerst das Metall entlang des Dorns und fahren dann mit dem Markieren und Schneiden von Rohlingen fort.

Klingen aus Billet-Aluminium

Aluminiumblätter weisen eine hohe Belastungsbeständigkeit auf, reagieren nicht auf atmosphärische Phänomene und Temperaturänderungen.

Glasfaserschraube

Es wird von Experten bevorzugt, da das Material launisch und schwer zu verarbeiten ist. Sequenzierung:

- schneiden Sie eine Holzschablone aus, reiben Sie sie mit Mastix oder Wachs ein - die Beschichtung sollte Klebstoff abweisen;

- Zuerst wird eine Hälfte des Werkstücks hergestellt - die Schablone wird mit einer Epoxidschicht bestrichen, Glasfaser wird darauf gelegt. Der Vorgang wird umgehend wiederholt, bis die erste Schicht Zeit zum Trocknen hatte. Dadurch erhält das Werkstück die erforderliche Dicke;

- führen Sie die zweite Hälfte auf ähnliche Weise durch;

- Wenn der Kleber aushärtet, können beide Hälften mit Epoxidharz verbunden werden, wobei die Fugen sorgfältig zu schleifen sind.

Das Ende ist mit einer Hülse ausgestattet, durch die das Produkt mit der Nabe verbunden wird.

Wie macht man eine Klinge aus Holz?

Dies ist aufgrund der spezifischen Form des Produkts eine schwierige Aufgabe, außerdem sollten sich alle Arbeitselemente der Schnecke letztendlich als identisch herausstellen. Die Kehrseite der Lösung erkennt auch die Notwendigkeit eines nachträglichen Schutzes des Werkstücks vor Feuchtigkeit, dazu wird es lackiert, mit Öl oder Trockenöl imprägniert.

Holz ist als Material für ein Windrad nicht wünschenswert, da es anfällig für Risse, Verwerfungen und Fäulnis ist. Aufgrund der Tatsache, dass es schnell Feuchtigkeit abgibt und aufnimmt, dh die Masse ändert, wird das Gleichgewicht des Laufrads willkürlich eingestellt, was sich negativ auf die Effizienz des Designs auswirkt.

Gerätetypen

Bis heute gibt es mehrere Zeichen, anhand derer es möglich ist, handgefertigte oder gekaufte Windgeneratoren in mehrere Gruppen zu unterteilen.

Der Unterschied kann in der Anzahl der Blätter liegen, die der Propeller hat. Auch das Material, aus dem diese Klingen gefertigt sind, spielt eine wichtige Rolle. Sie kann nach der Lage der Rotationsachse in Bezug auf die Erdoberfläche in verschiedene Gruppen eingeteilt werden. Das letzte ist das Steigungszeichen der Schraube.

Bis heute findet man Modelle mit einer, zwei oder drei Klingen, möglicherweise gibt es auch Geräte mit mehreren Klingen. Eine Besonderheit von Multi-Blade ist, dass sie sich auch bei leichtem Wind drehen. Es ist jedoch erwähnenswert, dass solche Windgeneratoren für ein Privathaus häufiger verwendet werden, wenn der Drehvorgang selbst wichtiger ist als die Stromerzeugung. Das heißt, es kann zum Beispiel Wasser aus einem Tiefbrunnen heben.

Die Klingen selbst können von zwei Arten sein - starr oder Segel. Der Unterschied liegt im Material, das für die Montage verwendet wird. Segelboote sind weniger langlebig und bestehen normalerweise aus Metall oder Glasfaser. Außerdem sind sie viel billiger als starre, müssen aber gleichzeitig häufig gewechselt oder repariert werden, da sie weniger haltbar sind.

Was den Unterschied in der Position der Rotationsachse betrifft, kann es natürlich nur zwei Arten geben - horizontal und vertikal. Jeder von ihnen hat seine positiven Eigenschaften. Die horizontale Anordnung der Blätter sorgt für mehr Leistung, und die vertikale Anordnung ermöglicht es ihnen, auf fast jeden leichten Windstoß zu reagieren. Auf Stufenbasis kann das Modell fixiert oder veränderbar sein. Es ist ziemlich schwierig, mit Ihren eigenen Händen einen Windgenerator für zu Hause mit variabler Steigung herzustellen, aber in diesem Fall ist es möglich, die Rotationsgeschwindigkeit der Blätter einzustellen. Feste Strukturen sind in diesem Fall viel einfacher und zuverlässiger.

Wie wählt man einen Generator für einen Heimwindpark aus?

Vom Auto

- Vorteile: nicht teuer, sehr leicht zu finden, bereits fertig montiert.

- Nachteile: Für den Betrieb ist eine hohe Drehzahl erforderlich, daher ist der Einbau zusätzlicher Riemenscheiben erforderlich. Unproduktiv.

Preis: Abhängig von Modell und Marke des Autos.

Hausgemachter Generator

- Vorteile: Die Kosten für das gesamte Paket sind nicht hoch, ziemlich gute Produktivität im Vergleich zu einem Autogenerator, bei richtiger Montage ist es möglich, eine hohe Leistung, eine sehr starke und unzerstörbare Montage zu erhalten.

- Nachteile: Für Ungeübte ein sehr schwieriges Unterfangen, erfordert Bearbeitung auf einer Drehbank.

Preis: Abhängig von den gekauften Ersatzteilen und der gewünschten Nennleistung.

Wechselstrom, asynchron

- Vorteile: keine hohen Kosten, sehr leicht zu finden und zu kaufen, nicht schwer in eine Windmühle umzubauen, sehr gute Produktivität bei niedrigen Geschwindigkeiten.

- Nachteile: Die maximale Leistung ist begrenzt, da das Gerät einen Innenwiderstand hat, bei hohen Geschwindigkeiten des Blattes erzeugt der Generator nicht genug Strom, um auf einer Windmühle installiert zu werden, er muss auf einer Drehbank bearbeitet werden.

Preis: kann ab tausend Rubel gefunden werden.

Gleichstrom

- Vorteile: einfaches und übersichtliches Design, bereits montiert und einsatzbereit, funktioniert recht gut bei niedrigen Drehzahlen.

- Nachteile: Es ist sehr schwierig, Generatoren mit der erforderlichen Leistung zu finden, da kleine Einheiten nicht die erforderliche Leistung erzeugen, sehr lasziv.

Preis: ab 7 Tausend Rubel.

Mit Dauermagneten

- Vorteile: Sehr hoher Wirkungsgrad, es ist möglich, viel Leistung zu bekommen, das Design ist stark und stabil.

- Nachteile: Wenn Sie es selbst machen, dann ein sehr komplexes Projekt, es erfordert eine Bearbeitung auf einer Drehmaschine.

Preis: Für ein 500-W-Design schwankt es zwischen 14 und 15 Tausend Rubel.

langsame Geschwindigkeit

- Vorteile: Einfach zu bedienen, kostengünstig, funktioniert gut bei niedrigen Drehzahlen.

- Nachteile: Funktioniert nicht bei hohen Geschwindigkeiten, schwache Leistung.

Preis: Ungefähr 10 Tausend Rubel.

Asynchron

- Vorteile: Preiswert, leicht zu finden, leicht in eine Windmühle umzuwandeln, funktioniert hervorragend bei niedrigen Drehzahlen.

- Nachteile: Innenwiderstand begrenzt Leistung, geringer Wirkungsgrad bei hohen Drehzahlen.

Preis: Es gibt eine sehr große Auswahl an diesem Produkt, der Preis schwankt um 5.000 Rubel, bis zu fünfhunderttausend, die Preisspanne richtet sich nach der Macht.

Die Fossilien, die der Menschheit Energie geben, werden bald aufgebraucht sein, wir müssen nach einem Ausweg suchen. Einer dieser Ausgänge ist ein Windgenerator. Der Bau und die Installation sind teuer, aber wenn Sie es jetzt installieren, bieten Sie Ihren Kindern eine glänzende Zukunft.

Vorbereitungen vor der Arbeit

Bevor Sie mit der Arbeit beginnen, müssen Sie entscheiden, welche Art von Gerät Sie herstellen möchten, da es verschiedene Arten von Windkraftanlagen gibt:

- rotierend;

- axial, auf Magneten usw.

Es gibt zwei Achspositionen:

- horizontal - am häufigsten ist die Effizienz dieses Typs doppelt so hoch;

- vertikal - unten installiert, da es viel Gewicht hat. Und der Wind unten ist um das 2-fache leiser und daher verringert sich die Leistung des Geräts um das 8-fache.Der Vorteil ist weniger Lärm und Benutzerfreundlichkeit.

Unabhängig von der Bauart sollten Sie sich für die Herstellung eines selbstgebauten Windgenerators eindecken:

- Auto-Generator;

- Voltmeter;

- Batterieladerelais;

- Spannungsregler für Wechselstrom;

- Material zur Herstellung von Klingen;

- Säure- oder Heliumbatterie;

- eine Box zum Schließen des Drahtes;

- Fassungsvermögen (Edelstahlpfanne oder Aluminiumeimer);

- 12-Volt-Schalter;

- elektrisches dreiadriges Kabel (Querschnitt nicht weniger als 2,5 mm2);

- alte Wasserleitung (Durchmesser mindestens 15 mm, Länge 7 m);

- Ladelicht;

- vier Schrauben mit Muttern und Unterlegscheiben;

- Metallklammern zur Befestigung.

Außerdem benötigen Sie spezielle Werkzeuge für die Arbeit:

- Mühle mit Scheiben;

- Marker;

- Schraubendreher;

- Bohrer und Bohrer;

- Metallschere;

- Satz Schraubenschlüssel;

- Gasschlüssel mit unterschiedlichen Nummern;

- Kabelschneider;

- Roulette.

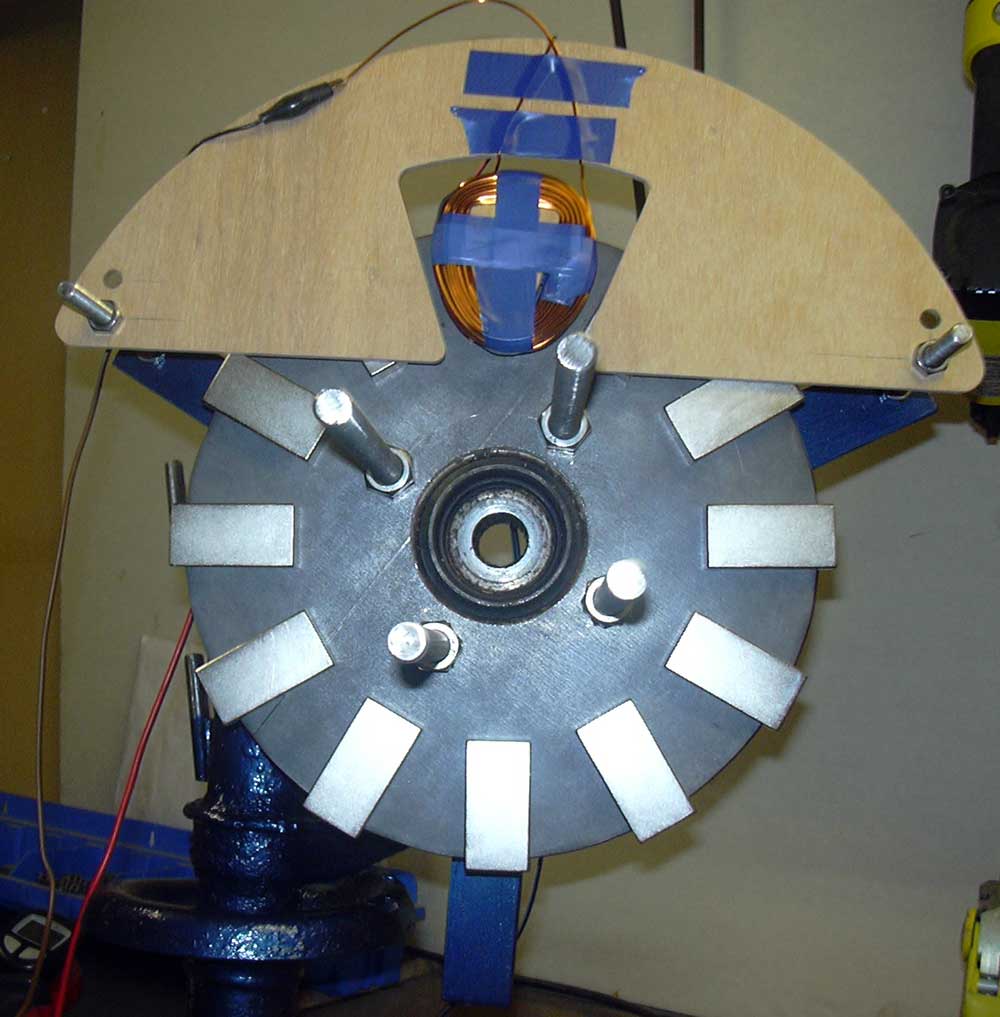

Fertigung von einem Hub aus

Die bekannteste aller Optionen ist der übliche hausgemachte Scheibengenerator für eine Windmühle, der mit Neodym-Magneten hergestellt wird. Seine Hauptvorteile sind: einfache Montage, erfordert keine besonderen Kenntnisse, die Fähigkeit, die genauen Parameter nicht einzuhalten. Selbst wenn Fehler gemacht werden, ist dies nicht beängstigend, da Strom in jedem Fall von einer Windmühle erzeugt wird und dies mit dem Aufkommen der Praxis in Erinnerung gebracht werden kann.

Also müssen wir zuerst die Hauptelemente für die Montage der Windkraftanlage vorbereiten:

- Hub;

- Bremsscheiben;

- Neodym-Magnete 30x10 mm;

- kupferlackierter Draht mit einem Durchmesser von 1,35 mm;

- Kleber;

- Sperrholz;

- Glasfaser;

- Epoxid- oder Polyesterharz.

Selbstgebaute Scheibengeneratoren werden auf der Basis einer Nabe und zwei Bremsscheiben aus dem VAZ 2108 hergestellt. Man kann mit Sicherheit sagen, dass fast jeder Besitzer diese Teile des Autos in der Garage findet.

Neomagnete können in jeder Form verwendet werden. Versuchen Sie, das gesamte Rad vollständig mit minimalen Lücken zwischen den Elementen zu füllen. Spulen müssen so gewickelt werden, dass die Gesamtzahl der Windungen im Bereich von 1000-1200 liegt. Dadurch kann die Lichtmaschine 30 V und 6 A bei 200 U / min erzeugen. Es ist auch viel besser, sie oval statt rund zu machen. Durch diese Lösung wird der Windkraftgenerator leistungsfähiger. ="Neomagnete für Windturbinen" width="640" height="480" class="aligncenter size-full wp-image-697" />

="Neomagnete für Windturbinen" width="640" height="480" class="aligncenter size-full wp-image-697" />

Was den Stator unseres zukünftigen Generators für eine Windmühle betrifft, muss seine Dicke unbedingt geringer sein als die Größe der Magnete. Wenn die Magnete beispielsweise 10 mm dick sind, sollte der Stator am besten 8 mm betragen (1 mm Abstand lassen). . Die Abmessungen der Scheiben müssen größer sein als die Dicke der Magnete. Die Sache ist, dass alle Magnete sich gegenseitig durch Eisen speisen, und damit die gesamte Kraft in nützliche Arbeit fließen kann, muss diese Bedingung erfüllt sein. Wenn Sie dies berücksichtigen und mit Ihren eigenen Händen einen elektrischen Generator herstellen, können Sie dessen Effizienz leicht steigern.