- Regeln für die Verwendung von thermischen Dichtungsmitteln

- Arbeiten mit thermischer Versiegelung für Öfen und Kamine

- Grundprinzipien der Arbeit mit Hochtemperatur-Dichtungsmitteln

- Top 5 der besten Angebote

- 3. Platz - Soudal

- Arten von Dichtstoffen für Ofenarbeiten

- Hitzebeständige Dichtpasten

- Bereiche und Reihenfolge der Anwendung

- Viskose Dichtstoffe

- Flüssige Dichtstoffe

- Wie man mit Kleber arbeitet

- Vorteile und Nachteile

- So tragen Sie hitzebeständige Versiegelung sorgfältig auf

- Hersteller

- Skizzieren Sie den Umfang

- Die besten synthetischen Dichtstoffe

- Anwendungsgebiet

Regeln für die Verwendung von thermischen Dichtungsmitteln

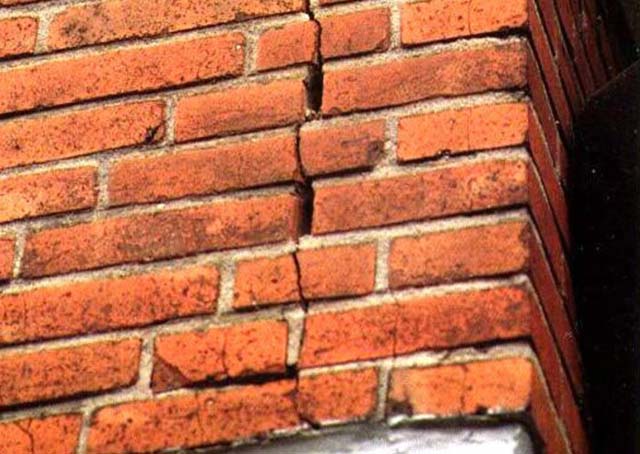

Beim aktiven Betrieb von Kaminen und Öfen kann Mauerwerk reißen. Die Rissgefahr steigt, wenn das Mauerwerk nicht gefliest, mit einer Putzschicht geschützt und nicht mit hitzebeständiger Farbe überzogen ist.

Reparaturarbeiten können nicht verschoben werden - die Verwendung eines solchen Kamins oder Ofens wird unsicher.

Die Druckentlastung der Wände des Ofenabschnitts, des Schornsteins oder anderer Elemente des Ofens beeinträchtigt die Leistung des Geräts und zieht eine Reihe gefährlicher Folgen nach sich

Mögliche Probleme, die durch das Auftreten von durchgehenden Rissen verursacht werden:

- Der Kraftstoffverbrauch steigt, da zusätzliche Luft in den Brennraum eindringt.

- Ruß kommt aus den Rissen - eine entsprechende Plakette erscheint an der Decke, an den Wänden; In solchen Situationen löst auch das Reinigen des Schornsteins das Problem nicht.

- gesundheitsgefährdende Verbrennungsprodukte gelangen in den Raum - es besteht Vergiftungsgefahr;

- periodisches Abschwächen der Zündflamme - wahrscheinlich wenn der Schornstein drucklos ist;

- Brennstoff verbrennt bei niedrigen Temperaturen, wodurch sich mehr Ruß an den Wänden der Schornsteinrohre absetzt.

Druckentlastung der Heizungsanlage und viel Ruß ist eine brandgefährliche Kombination. Einströmender Sauerstoff provoziert eine Entzündung im Schornstein.

Bei schlechter Wärmedämmung des Abluftkanals steigt die Brandwahrscheinlichkeit erheblich

Die meisten Hersteller verkaufen Isoliermassen für Öfen in Rohren. Vor dem Gebrauch wird ein zylindrischer Behälter in eine Baupistole eingebaut.

Diese Option ist am bequemsten, wenn Mauerwerksfugen und entstandene Risse gefüllt werden. Dichtstoffe lassen sich aufgrund ihrer Homogenität und halbflüssigen Konsistenz leicht aus der Verpackung drücken

Es gibt Produkte in weichen Röhrchen. Es ist ratsam, sie für die Bearbeitung kleiner Flächen zu verwenden. Irgendwelche zusätzlichen Vorrichtungen zum Auftragen der Zusammensetzung werden nicht benötigt.

Hochtemperatur-Dichtstoffe werden in Form von ein- oder zweikomponentigen Zusammensetzungen hergestellt. Die erste Kategorie wird im Alltag am aktivsten genutzt.

Zweikomponenten-Formulierungen werden im Set geliefert - Härter und Paste. Die Substanzen werden vor der Verwendung in streng angegebenen Anteilen gemischt.

Diese Option wird häufiger unter industriellen Bedingungen verwendet, wenn große Flächen bearbeitet werden müssen. Im Alltag haben sich Zweikomponentenmischungen aufgrund der technologischen Komplexität der Anwendung nicht durchgesetzt.

Die Taktik der Verwendung von Silikon- und Silikatmischungen ist ähnlich. Allerdings gibt es auch Besonderheiten, die Sie bei der Versiegelung von Ofenanlagen unbedingt beachten sollten.

Zusätzlich zum Konstruktionswerkzeug für die Arbeit müssen Sie Folgendes vorbereiten: einen Gummispatel, Latexhandschuhe, einen Pinsel.

Die zu behandelnde Oberfläche muss vorbereitet werden:

- Sockel reinigen und entfetten;

- Es ist wünschenswert, Metallelemente mit Sandpapier zu behandeln, um die Haftung zu verbessern.

- Warten Sie, bis die Oberfläche vollständig getrocknet ist, wenn Wasser zur Reinigung verwendet wurde.

Es ist wünschenswert, dass die Dicke des extrudierten Dichtungsmittels etwas geringer ist als die Breite der zu verarbeitenden Naht oder des Risses.

Für eine gleichmäßige Aushärtung muss die Silikonmasse mit Luftzutritt versehen werden. Daher ist es unmöglich, die vom Hersteller empfohlene Dicke des Dichtmittels zu überschreiten.

Die Zeit der vollständigen Polymerisation hängt von den Bedingungen ab. Die Verpackung gibt die Aushärtungsgeschwindigkeit bei optimalen Raten an: Feuchtigkeit - 50%, Temperatur - 23 ° C. In der Praxis unterscheiden sich die Werte deutlich. Je niedriger die Temperatur im Raum ist, desto länger „härtet“ die Versiegelung.

Zum Schutz der Außenbeschichtung ist Klebeband erforderlich - die Versiegelung trocknet schnell und lässt sich dann nur schwer vom Untergrund entfernen

Oberflächen werden auf die gleiche Weise vorbereitet wie vor dem Auftragen der Silikonzusammensetzung: Sie werden gereinigt, entfettet, das Metall wird mit einem Schleifmittel „geschliffen“.

Technologische Nuancen der Verwendung von Silikatdichtstoff:

- der poröse Untergrund muss entstaubt und leicht angefeuchtet werden;

- die Arbeit wird nur bei einer positiven Temperatur durchgeführt, optimal - über 20 ° C;

- beim Auftragen der Mischung die vom Hersteller empfohlene Dämmstärke einhalten;

- überschüssiges Dichtmittel muss sofort entfernt werden, ohne auf das Trocknen der Mischung zu warten.

- das Abdeckband wird nach dem Auftragen der Zusammensetzung entfernt.

Einige Ofenversiegelungen erfordern viele Stunden des Trocknens bei unterschiedlichen Temperaturen. Diese Informationen müssen in der Gebrauchsanweisung des Produkts angegeben werden.

Arbeiten mit thermischer Versiegelung für Öfen und Kamine

Sie können verschiedene Dichtungsmittel für Kamine und andere gemauerte Heizkonstruktionen verwenden, aber in jedem Fall benötigen Sie die folgenden Werkzeuge und Materialien:

- Gummispatel;

- Messer;

- Abdeckband;

- Gummihandschuhe.

Zuerst „laden“ wir die Waffe. Schneiden Sie die Spitze des Röhrchens ab und setzen Sie eine Kappe darauf. Wir setzen den Ballon in die Waffe ein. Vor dem Auftragen des Silikondichtstoffs muss die Oberfläche vorbereitet werden: von Schmutz, Staub, Rückständen von Polyurethanschaum befreit werden. Die Oberfläche wird gereinigt, wenn sie sehr glatt ist. Dies ist für eine bessere Haftung notwendig. Alle Arbeiten werden am besten bei positiver Lufttemperatur durchgeführt.

Versiegelung wird nicht auf eine feuchte Oberfläche aufgetragen. Nach der Reinigung mit Wasser muss alles gut getrocknet werden.

Für die Anwendung von hitzebeständiger Dichtmasse für Kessel werden ähnliche Vorbereitungsverfahren durchgeführt. Dann wird entlang des Risses auf beiden Seiten ein Abdeckband geklebt und mit Kleister gefüllt. Der Überschuss, der in das Klebeband gelangt ist, wird mit einem Gummispatel entfernt. In der Anfangsphase der Verdichtung (nach einigen Minuten) wird das Abdeckband entfernt, die in der Anleitung vorgeschriebene Zeit wartet.

Grundprinzipien der Arbeit mit Hochtemperatur-Dichtungsmitteln

Die Zusammensetzung ist in Tuben mit einem Fassungsvermögen von 300 Millilitern verpackt. Vor dem Öffnen des Materials muss die Oberfläche vorbereitet, dh von Schmutz befreit, mit Schleifpapier gereinigt und entfettet werden.

Wenn auf dem Dach an der Verbindung von Dachmaterial und Schornstein eine Abdichtung durchgeführt wird, wird die vorbereitete Oberfläche mit Klebeband abgedeckt. Dann allmählich öffnen und mit der Zusammensetzung füllen, um eine Kontamination der gereinigten Oberfläche zu vermeiden.

Mit Dichtmittel gefüllte Löcher sollten eine Breite von nicht mehr als 3 Zentimetern haben, dieser Indikator sollte auf der Verpackung angegeben sein. Vor der Verwendung einer silikatartigen Versiegelung wird die Oberfläche angefeuchtet.

Mit einer hitzebeständigen Versiegelungsart funktionieren sie nur bei positiver Temperatur, bei 20 Grad trocknet sie schneller. Bei solchen Arbeiten müssen Handschuhe getragen werden. Wenn das Material auf die Haut gelangt, wird es mit Wasser gewaschen.

Der Backofen darf nicht sofort auf volle Temperatur aufgeheizt werden, sondern nach und nach, da sonst die Versiegelung reißen kann.

Verwenden Sie einen Gummispatel, um überschüssige Zusammensetzung zu entfernen oder zu nivellieren. Die Oberfläche um das reparierte Loch wird mit Abdeckband abgedeckt, um Verunreinigungen zu vermeiden, nachdem das Dichtmittel ausgehärtet ist, wird es abgezogen. Das Aushärten des Materials kann unterschiedlich lange dauern, von mehreren Stunden bis zu einem Tag, diese Daten sollten auf der Verpackung angegeben werden.

Top 5 der besten Angebote

Die Nachfrage nach Hochtemperatur-Silikon- und Silikat-Dichtstoffen ist sehr groß, daher sind diese Produkte in den Produktlinien vieler Hersteller vertreten. Um sich in der Vielfalt der Angebote nicht zu verwirren, finden Sie hier eine Liste der wertvollsten und beliebtesten Kompositionen ausländischer und inländischer Unternehmen.

Wir empfehlen Ihnen, sich vertraut zu machen: Halskrause zum Selbermachen zum Reinigen des Schornsteinrohrs

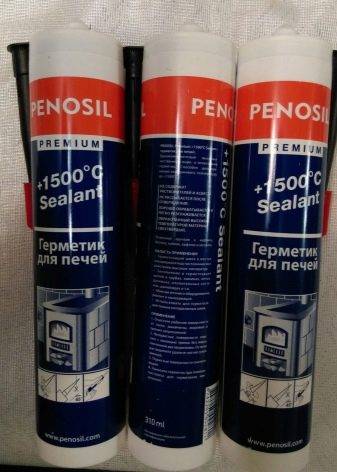

Den ersten Platz belegte die Silikat-Zusammensetzung des estnischen Herstellers Penosil.Trotz der erklärten hohen technischen Eigenschaften ist der Dichtstoff relativ preiswert.

Professionelles hitzebeständiges Mittel ist zum Abdichten von Fugen, Abdichten von Rissen in Schornsteinen, Öfen, Kaminen bestimmt

Penosil ist für den Außen- und Innenbereich geeignet, Kontakt mit Stein, Ziegel, Beton, Metall ist akzeptabel.

Technische Eigenschaften:

- Temperaturbeständigkeit - 1500 ° C;

- Mobilität - 0%;

- Farbe - dunkelgrau;

- Anwendungstemperatur - 5-40 ° C;

- Aushärtezeit - ca. 24 Stunden;

- Volumen - 310 ml.

Zu den Hauptvorteilen der feuerfesten Dichtmasse gehören: niedrige Kosten, hervorragende Qualität, Benutzerfreundlichkeit, Vielseitigkeit. Benutzerbewertungen sind überwiegend positiv, Penosil bewältigt die Aufgabe. Minus - die Dauer des Aushärtens, der Ofen kann einen Tag nach der Verarbeitung eingeschaltet werden.

Makroflex TA145 zeichnet sich durch hohe Haftung, Elastizität, Witterungsbeständigkeit aus

Es ist unerwünscht, die Zusammensetzung zur Verarbeitung von korrosionsanfälligen Metallelementen (Blei, Kupfer) zu verwenden. Während des Aushärtungsprozesses setzt der Dichtstoff Essigsäuredämpfe frei.

- stabile Hitzebeständigkeit - 60-260 ° C, kurzzeitige Einwirkung zulässig - bis 315 ° C;

- die Breite der aufgetragenen Schicht beträgt 6-30 mm, die Tiefe 2 mm;

- Aushärtezeit - ca. 2 Tage;

- Anwendungsbedingungen - Temperatur im Bereich von 5-40 ° C.

Während der Polymerisation ist für eine gute Raumbelüftung zu sorgen - das Einatmen von Säuredämpfen kann zu Vergiftungen führen. Nach dem Trocknen ist die Versiegelung sicher.

3. Platz - Soudal

Dichtpaste auf Basis von Natriumsilikat.Die Zusammensetzung enthält kein Asbest, daher reißt oder bröckelt die Isolierschicht nach dem Aushärten nicht. Soudaltemperaturbeständigkeit – 1500°С.

Anwendungsbereich - Abdichten von Kamineinsätzen, Abdichten von Schornsteinen, Konservierung, Reparatur und Montage von Ofenanlagen, Heizkesseln

Geeignet für Beton-, Metall- und Ziegeluntergründe.

- Mastixfarbe - schwarz;

- maximale Hitzebeständigkeit - 1500°C;

- Betriebstemperaturen - 1-30°C;

- Verformung während der Bewegung - nicht mehr als 7%;

- Filmbildungszeit – 15 Minuten bei 20 °C und 65 % Feuchtigkeit;

- Patronenvolumen - 300 ml.

Hitzebeständige Zusammensetzung auf Silikatbasis. Die Versiegelung ist gegenüber chemischen Einflüssen inert und widersteht perfekt atmosphärischen Faktoren.

Nach dem Aushärten bildet Kraftflex FR150 eine dauerhafte feuerfeste Schicht. Versiegelung kann im Innen- und Außenbereich verwendet werden

Es gibt keine besonderen Einschränkungen für die Verwendung von Kraftflex FR150. Es eignet sich zum Abdichten von Elementen, die direkten Flammen ausgesetzt sind, zum Befestigen von feuerfesten Steinen und Luftkanälen.

- Pastenfarbe - schwarz;

- die maximal zulässige Heiztemperatur beträgt 1500 ° C;

- Filmbildungszeit - 15 Minuten;

- Aushärtungsgeschwindigkeit - 2 mm / 24 Stunden;

- Betriebstemperatur - 5-40 ° C;

- Verpackung - 300 ml.

Das Dichtmittel ist unersetzlich für Objekte, die unter extremen Bedingungen betrieben werden. Die Zusammensetzung kann Temperaturen bis zu -40°C standhalten. Nachteile Kraftflex FR150: Trocknungszeit, relativ hoher Preis.

Germent eignet sich nicht nur zum Abdichten von Fugen in Schornsteinen und Öfen, sondern auch zum Abdichten von Fugen zwischen Metallelementen, mit Ausnahme von Blei- und Kupferteilen.

Die Verwendung auf Spiegel- und Steinoberflächen ist unerwünscht.

In der Praxis zeigte Germent eine zuverlässige Haftung mit verschiedenen Materialien. Der Silikonisolator ist benzin- und ölbeständig und hat keine Angst vor UV-Strahlung.

- behält die Stabilität bei -65°С… 260°С, kurzzeitige Temperatursprünge bis 315°С sind akzeptabel;

- Filmbildungszeit - 10 Minuten;

- Polymerisationsrate - 1,5 mm / Tag;

- Farbe - ziegelrot;

- Bruchdehnung - 115 %;

- Flaschenvolumen - 300 ml.

Der fünfte Platz in der Bewertung ist auf die hohen Kosten des Produkts zurückzuführen. In der Praxis hat sich Germent bewährt - es lässt sich leicht auftragen, trocknet schnell genug und bildet eine zuverlässige Verbindung mit Materialien.

Arten von Dichtstoffen für Ofenarbeiten

Ein durchgehender Riss, der im Ofenkörper oder in der Wand des Rauchkanals aufgetreten ist, führt zu einer Druckentlastung der Brennkammer oder des Schornsteins. Infolgedessen beginnt Rauch in den Raum einzudringen, der Schornsteinzug nimmt ab und der Gesamtwirkungsgrad des Ofens verschlechtert sich. Risse lassen sich natürlich auch auf althergebrachte Weise mit Lehmmörtel überdecken, was aber nicht lange hilft. Es ist bequemer und zuverlässiger, für diesen Zweck Hochtemperatur-Dichtungsmittel für Öfen zu verwenden.

Obwohl auf dem modernen Markt Dutzende von Arten ähnlicher Zusammensetzungen angeboten werden, sind nur 2 davon für den Einsatz im Ofengeschäft geeignet:

- auf Silikonbasis (hitzebeständige Verbindungen);

- auf Silikatbasis (hitzebeständige Zusammensetzungen).

Wie Sie sich vorstellen können, kommen den Ofenbauern in beiden Fällen moderne Polymere zu Hilfe. Das Produkt sind fertige Pasten mit verschiedenen Eigenschaften und Farben, die in Tuben verkauft werden. Darüber hinaus gibt es hitzebeständige Dichtstoffe, die aus zwei Komponenten bestehen. Die Arbeit mit ihnen ist jedoch mühsamer, es ist notwendig, sie vor dem Gebrauch genau zu dosieren und zu mischen, dies wirkt sich auf die Qualität der Versiegelung und die Lebensdauer der Naht aus.

Hitzebeständige Dichtpasten

Die Basis dieser Pasten ist Silikon. Arbeitstemperatur — von 250 ֩С bis 315 ֩С. Die rotbraune Farbe der Paste ist auf Eisenoxid zurückzuführen, das Bestandteil der Zusammensetzung ist. Das Aussehen des Heizgerätes wird dadurch nicht beeinträchtigt.

Hitzebeständiger Dichtstoff mit Eisenoxid

Abhängig von der Oberfläche, mit der die hitzebeständige Silikonpaste interagiert, gibt es:

- Säure. Nicht geeignet für Beton, Zement, Metall. Beim Kontakt mit diesen Oberflächen bilden sich Substanzen, die die effektive Funktion der Naht verhindern und Wasser- oder Luftpartikel durchlassen können. Beim Erstarren entsteht Essigsäure.

- Neutral. Ideal für Beton, Zement und Metall. Nach dem Trocknen wird die Naht vollständig versiegelt. Dies geschieht durch Wasser und Alkohol, die nach dem Aushärten verdunsten.

Ein einfacher Prozess zur Vorbereitung der Arbeit einer Pistole mit Dichtmittel.

Hitzebeständige Versiegelungslösungen haben folgende Eigenschaften:

- UV-beständig, geeignet für Arbeiten im Freien;

- starke Kopplung mit Ziegel, Keramik, Glas, Beton, Kunststoff, Holz;

- Fähigkeit, Feuchtigkeit nicht durchzulassen;

- Beständigkeit gegen kleine Verformungen und Vibrationen;

Einige Punkte, die bei der Auswahl eines Dichtmittels zu beachten sind:

- Die Aushärtungszeit des Dichtstoffs mit Silikon dauert von einigen Stunden bis zu mehr als einem Tag. Dies wird durch die Produktionszeit, Zusammensetzung, Temperatur und Luftfeuchtigkeit des Raumes beeinflusst.

- Vor der Verwendung der Paste muss die Oberfläche sorgfältig vorbereitet werden: reinigen, spülen, entfetten, trocknen.

- Es gibt keine transparenten Silikonpasten.

Bereiche und Reihenfolge der Anwendung

Viskose Dichtstoffe

Hier ist alles einfach: Sie können nur zum Abdichten von Gewindeverbindungen verwendet werden. Das Auftragen von Dichtmittel zum Beispiel auf eine Kühlerdichtung beim Verbinden von Abschnitten wird ebenfalls praktiziert (hauptsächlich von Anfängern), hat jedoch keine spürbare Wirkung.

So verwenden Sie Silikondichtmittel mit Ihren eigenen Händen:

- Wir tragen ein wenig Zusammensetzung auf die Oberfläche des Außengewindes auf.

- Wir wickeln entlang der Windungen einen Strang Sanitärflachs darauf.

- Auf den dicht gelegten Flachs tragen wir eine weitere dünne Schicht Versiegelung auf.

Beim Zusammenbau der Verbindung imprägniert die Polymerzusammensetzung den Flachs gleichmäßig und schützt ihn außerdem zuverlässig vor Fäulnis und Verblassen bei hohen Temperaturen.

Flüssige Dichtstoffe

Sie werden verwendet, um solche Lecks zu beseitigen, die mit herkömmlicheren Mitteln schwer zu beseitigen sind:

- Bei Undichtigkeiten entlang der Längsnähte von elektrogeschweißten Rohren oder konventionellen Schweißnähten.

- Im Falle von Lecks an der Verbindung eines Metall-Polymer-Rohrs mit einer in eine Wand oder einen Boden eingebetteten Armatur.

- Mit den bereits erwähnten Undichtigkeiten von Kesselwärmetauschern.

- Bei intersektionalen Lecks von Heizkörpern verschiedener Typen bei schwieriger Demontage von Heizgeräten.

Hochwertiges polymerisierendes Dichtmittel für Heizkörper (z. B. deutsches BCG) ist mehr als teuer: Der Preis für eine Literpackung beträgt 9-10 Tausend Rubel.

- Das Leck ist relativ klein. . Kein Dichtmittel füllt eine Fistel von der Größe eines Cents.

- Es ist unmöglich oder sehr schwierig, es mit bekannteren Mitteln zu lokalisieren und zu beseitigen. . Angenommen, bei einem kreuzenden Leck des Kühlers ist es viel billiger, ihn einfach durch einen neuen zu ersetzen.

Wie verwendet man ein Kühlerdichtmittel, wenn alle oben genannten Punkte für Sie relevant sind? Bestimmen Sie zunächst, welche Art von Zusammensetzung Sie benötigen.Bei der gleichen BCG werden dem Käufer folgende Sorten angeboten:

Auf dem Foto - das beliebteste BCG24.

Dann wird die ungefähre Kühlmittelmenge geschätzt.

In einem ausgewogenen System sind es ungefähr 13 Liter pro Kilowatt Kesselleistung; Genauer gesagt kann das Volumen bestimmt werden, indem Wasser oder Frostschutzmittel in beliebige volumetrische Utensilien abgelassen werden.

- Alle Filter werden entfernt oder durch Tippen abgeschnitten. Alle Drossel- und Absperrventile sind vollständig geöffnet.

- Am Heizkreis ist eine Druckprüfpumpe angeschlossen. Zum Anschließen können Sie ein beliebiges Regelventil oder einen abgeschraubten Mayevsky-Hahn an einem der ersten Kühler entlang des Kühlmittels verwenden.

Das Heizsystem startet und erwärmt sich bei einem Druck von mindestens 1 kgf/cm2 auf 60 °C. Alles ist bereit für die Anwendung unserer Zusammensetzung.

Wie wird das Dichtmittel nach diesen Verfahren in den Kühler gefüllt?

Hier ist die Anleitung:

- Durch eine beliebige Entlüftung gießen wir 8-10 Liter heißes Kühlmittel in zwei verschiedene Eimer.

- Geben Sie die Versiegelung nach dem Rühren in einen der Eimer. Rühren Sie die Lösung erneut um.

- Wir pumpen es in die Heizungsanlage. Dann pumpen wir das gleiche Kühlmittel aus dem zweiten Eimer hinein. Dies ist notwendig, um die Pumpe vom Dichtmittel zu spülen.

- Wir bluten Luft. Verbleibt es im Kreislauf, kann es die Bildung von Gerinnseln überhaupt dort provozieren, wo sie benötigt werden.

- Nachdem wir den Druck auf 1,5 kgf / cm2 erhöht haben, lassen wir das System bei einer Kühlmitteltemperatur von etwa 60 ° C im Umlauf. Um ein Leck zu beheben, muss das Dichtmittel mindestens eine Woche im System sein.

Wie man mit Kleber arbeitet

Jede Art von Klebstoff hat ihre eigenen Betriebseigenschaften. Es gibt jedoch allgemeine Empfehlungen, deren Umsetzung eine zuverlässige Verbindung und Reparatur gewährleistet.

- Einzelheiten vorbereiten.Oberflächen müssen vor dem Auftragen des Klebstoffs gereinigt werden. Alter Rost, Schmutz, vorherige Zusammensetzung wird entfernt. Bei Verblendarbeiten wird die Oberfläche grundiert.

- Einige Mischungen können auf nasse Elemente aufgetragen werden. Aber wenn es nicht auf der Verpackung angegeben ist, sollten die Teile gut getrocknet werden.

- Die Lösung wird üblicherweise in einer dünnen Schicht auf beide Elemente verteilt. Flüssige Produkte härten schnell aus. Daher bleiben nicht mehr als 2–5 Minuten, um die Position zu korrigieren. Trockenmischungen für Abschlussarbeiten können Änderungen von bis zu 15–20 Minuten zulassen.

- Details werden gegeneinander gepresst. Wenn möglich, sollten sie für eine Stunde in einem fixierten Zustand belassen werden.

- Nach dem endgültigen Abbinden können die Flächen lackiert werden.

Wenn Sie die Lösung selbst mischen, halten Sie sich strikt an die Empfehlungen des Herstellers. Technologische Abweichungen können die Verbindungsqualität beeinträchtigen.

Vorteile und Nachteile

Das häufigste Anwendungsgebiet von hitzebeständigen Dichtstoffen sind Hochtemperaturverbindungen von Öfen, Kaminen, Boilern, Schornsteinen, und sie werden auch zur Reparatur verschiedener Systeme in Kraftfahrzeugen und anderen Geräten verwendet.

Hitzebeständige Dichtungsmaterialien haben wie jedes Produkt ihre Vor- und Nachteile.

positive Eigenschaften.

- Der Betriebsmodus der Verwendung eines hitzebeständigen Dichtmittels liegt im Bereich von 1200 bis 1300 Grad, seine Zusammensetzung kann jedoch kurzzeitig einem Anstieg der Arbeitsumgebung auf bis zu 1500 Grad standhalten.

- Die Verwendung von hitzebeständigen Dichtungsmassen ist universell - sie eignen sich für fast jede Oberfläche, Sie müssen nur die richtige Art von Dichtungsmasse auswählen.

- Hersteller von Silikondichtstoffen produzieren jetzt Produkte mit einer Vielzahl von Farben, was die Aufgabe für den Käufer bei der Auswahl erheblich vereinfacht.

- Natriumsilikathaltige hitzebeständige Dichtstoffe ersetzen derzeit erfolgreich Asbestprodukte vom Markt, die weltweit als krebserregend gelten.

- Die Verwendung von Dichtmitteln ermöglicht es, den Brandschutzgrad von Bauwerken und Bauwerken zu erhöhen. Dichtstoffe werden häufig bei der Installation von Lüftungskanälen, der Anordnung von Fußbodenheizungen und der Installation von Türverkleidungen verwendet.

negative Eigenschaften.

- Die überwiegende Mehrheit der Hochtemperatur-Dichtstoffe enthält Eisenoxid, daher können sie beim Kontakt mit Arbeitsflächen während der Polymerisation in einer rostbraunen Farbe lackiert werden, was unter bestimmten Bedingungen unerwünscht ist und nicht sehr ästhetisch aussieht.

- Silikon, das Bestandteil der Versiegelung ist, lässt keine Farbe auf die Versiegelungsschicht auf - es haftet nicht daran. Dies ist beispielsweise bei der Reparatur eines Autos nicht immer bequem.

- Die silikonhaltige Versiegelung trocknet mit einer Geschwindigkeit von etwa 2-3 Millimetern pro Tag. Dicke Nähte dürfen innen überhaupt nicht einfrieren, da der Luftzugang für den Polymerisationsprozess wichtig ist.

- Es ist möglich, mit hitzebeständigen Dichtstoffen nur bei Temperaturen über Null zu arbeiten, niedrige Temperaturen während der Installationsarbeiten führen aufgrund einer Verletzung der Polymerprozesstechnologie zu katastrophalen Folgen.

So tragen Sie hitzebeständige Versiegelung sorgfältig auf

Um den Ofen oder Schornstein bequem mit einem Dichtmittel reparieren zu können, müssen Sie einige Werkzeuge und Materialien vorbereiten.

Sie benötigen also:

- Baumontagepistole oder Spritze.

- Spachtel aus Gummi.

- Schreibwarenmesser.

- Ein Gasbrenner und dementsprechend ein gefüllter Kanister dafür.

- Dichtmasse in der Kartusche.

- Abdeckband.

- Gummihandschuhe.

Wenn die Paste in einer Tube gekauft wird, ist keine Konstruktionsspritze erforderlich, und bei Verwendung eines hitzebeständigen Dichtmittels müssen kein Brenner und keine Gasflasche für die Arbeit vorbereitet werden.

Das Abdichten von Fugen zwischen Ziegeln erfordert besondere Sorgfalt

Beim Auftragen von Dichtstoff auf Oberflächen ist besondere Sorgfalt erforderlich, um Fugen oder Risse zu füllen, insbesondere wenn es notwendig ist, ein sauberes Aussehen des Mauerwerks zu erhalten, das „zum Verfugen“ hergestellt wurde.

Für die Qualität solcher Arbeiten ist es ratsam, ein paar Tipps von erfahrenen Handwerkern zu berücksichtigen:

Um die Oberfläche des Mauerwerks nicht mit Dichtmittel zu verschmutzen, wäre es eine vernünftige Lösung, es mit Abdeckband abzudichten, wobei nur Lücken entlang der abzudichtenden Nahtlinie gelassen werden.

Damit der Dichtstoff nicht auf die Ziegeloberfläche gelangt und nur einen Riss oder eine Naht ausfüllt, können die Flächen mit Malerkrepp in der gewünschten Breite abgedichtet werden. Das Klebeband wird entlang der Nahtlinie geklebt, dann wird der Spalt etwa einen Zentimeter tief mit Dichtpaste gefüllt. Bei Bedarf wird das Dichtmittel mit einem Gummispachtel eingeebnet und Sie können nicht befürchten, dass die dunkle Zusammensetzung die Oberfläche der Wand verschmutzt. Nach dem Abbinden der Paste wird das Klebeband entfernt. Diese Methode ermöglicht es Ihnen, die Nähte in ihrer ursprünglichen Breite zu halten und das ordentliche Aussehen des Mauerwerks nicht mit dunkler Paste zu beeinträchtigen.

Die Nase des Schlauchs ist so geschnitten, dass das Loch leicht abgeschrägt ist und sein Durchmesser etwas geringer ist als die Breite der zu versiegelnden Nähte.

Sie können dieses Problem auf andere Weise lösen, ohne Klebeband zu verwenden.Um dies zu tun, sollten Sie bei der Vorbereitung der Röhre für die Arbeit die Nase nicht sofort maximal abschneiden. Darüber hinaus muss der Schnitt in einem leichten Winkel erfolgen und so, dass das Loch 2 ÷ 3 mm kleiner als die Fugenbreite ist - dies hilft, die Menge des herausgedrückten Dichtmittels zu kontrollieren. Allerdings bleibt bei diesem Ansatz das Risiko bestehen, dass die Zusammensetzung versehentlich auf die Oberfläche des Ziegels gelangt, daher ist die Verwendung von Klebeband definitiv die beste Lösung.

Unter Berücksichtigung dieser Empfehlungen können Sie direkt mit dem Auftragen einer Versiegelung fortfahren. Die Arbeiten werden in der folgenden Reihenfolge ausgeführt: Der erste Schritt besteht darin, die hermetische Kappe, die das Röhrchen verschließt, mit einem scharfen Messer von der Kartusche abzuschneiden.

Der erste Schritt besteht darin, mit einem scharfen Messer die versiegelte Kappe von der Kartusche abzuschneiden, wodurch die Tube verschlossen wird.

Diese Kappe wird vollständig auf ihre gesamte Breite abgeschnitten.

- Als nächstes wird darauf eine Tülle gewickelt, die wie oben empfohlen bereits abgeschnitten ist.

- Im nächsten Schritt wird das Rohr in die Montagepistole eingebaut, die entsprechend der Besonderheit ihres Designs für die Arbeit vorbereitet ist.

Wenn Sie mit einer Montagepistole arbeiten, müssen Sie sich auf die Gebrauchsanweisung verlassen - es kann Unterschiede geben

Außerdem muss die Oberfläche vor dem Auftragen des Dichtmittels auf die Naht, den Riss oder die Lücke zwischen dem Ziegel und dem Gusseisenteil sorgfältig vorbereitet werden:

— Von Staub und Schmutz befreien.

- Zu glatte Oberflächen sollten zur Erhöhung der Haftung angeschliffen und anschließend erneut gereinigt werden.

- Danach werden die Oberflächen entfettet und vollständig getrocknet. Um diesen Arbeitsschritt zu beschleunigen, können Sie zum Trocknen einen Baufön verwenden.

Füllen der Fuge zwischen den Ziegeln mit hitzebeständigem Dichtmittel

- Wenn die Oberfläche trocken ist, können Sie damit beginnen, den Spalt mit einer Dichtungsmasse zu füllen.

- Wenn außerdem eine hitzebeständige Paste zum Versiegeln verwendet wurde, dann wird sie eine Weile trocknen gelassen. Auf der Verpackung ist in der Regel die genaue Dauer der Trocknungszeit des Dichtstoffes angegeben, bevor der nächste Arbeitsschritt beginnen kann. Normalerweise beträgt dieser Zeitraum etwa einen Tag.

Nach den angegebenen Anweisungen zum Aushärten der Zusammensetzung wird empfohlen, sie mit einer Flamme eines Gasbrenners zu verbrennen

Der letzte Schritt ist das Brennen der ausgehärteten Versiegelungsschicht mit einem tragbaren Gasbrenner. Nach einer solchen Verarbeitung hält das Material während des Betriebs Temperaturen von bis zu 1500 Grad stand.

Natürlich wurde beispielhaft nur einer der zum Kauf angebotenen Dichtstoffe gezeigt. Bei anderen Zusammensetzungen kann es zu anwendungstechnischen Abweichungen kommen. In jedem Fall müssen Sie die Anweisungen des Herstellers sorgfältig studieren.

Hersteller

Hitzebeständige Dichtstoffe in Russland können sowohl inländische als auch ausländische Produktion erworben werden. Analysten zufolge tendieren russische Hersteller in den letzten Jahren dazu, ausländische Lieferanten zu verdrängen.

Zu den größten Herstellern von Dichtstoffen in unserem Land, die Produkte auf der Grundlage eigener Entwicklungen oder ausländischer Technologien herstellen, gehören folgende Unternehmen:

- Lipezker Unternehmen Fenzi - das Unternehmen produziert Dichtstoffe und Klebstoffe mit italienischer Technologie. Ein Beispiel ist der einkomponentige Butilver-Dichtstoff, der bei Temperaturen von +120 bis +150 Grad arbeitet.

- Das baschkirische Unternehmen "Moment" produziert Dichtstoffe mit der Technologie der deutschen Marke Henkel. Die Produkte sind für den professionellen und privaten Gebrauch verpackt. Ein Produkt namens "Moment Germent" wird auf der Basis von Silikaten hergestellt, die Betriebsparameter zum Erhitzen erreichen +315 Grad.

- Vladimir Research and Production Company "Adhesive" entwickelt und produziert Klebstoffe, Dichtstoffe, Elastomerbeschichtungen. Ein Beispiel hierfür ist der Einkomponenten-Dichtstoff „Advaflex“, der im Temperaturbereich bis + 90 Grad arbeitet.

- Die Firma "Germast" aus Nischni Nowgorod - der Hersteller entwickelt und produziert Dichtstoffe für verschiedene Zwecke. Das Dichtmittel "Vikar" ist für ein breites Anwendungsspektrum ausgelegt, in Form einer Kartusche mit einem Volumen von 310 ml erhältlich und hält Temperaturbelastungen bis +140 Grad stand.

- Das Moskauer Unternehmen "Sazi" ist das größte Unternehmen, das sich auf die Herstellung von Dichtungsprodukten spezialisiert hat. Das Sortiment umfasst alle Arten von Dichtstoffen, von Haushalt bis hochspezialisiert.

- Marken-Hobby. Germetik-Trade ist sein Distributor in Russland und vertreibt auf dem russischen Markt eine Reihe von Dichtstoffen, unter denen wir als Beispiel das hitzebeständige Silikat-Dichtungsprodukt Hobby 1250c hervorheben können, das für Kamine, Öfen und Schornsteine verwendet wird. Die Zusammensetzung des Dichtmittels kann bei Temperaturen bis zu +1250 Grad arbeiten.

- Handelsmarke Abro industrials - unter dieser Handelsmarke begann das amerikanische Unternehmen in Russland hochwertige temperaturbeständige Dichtstoffe in Kleinverpackungen für den Einsatz in der Installations- und Bauindustrie sowie in der Autoreparatur zu produzieren.

- Die Marke Hilti produziert Dichtstoffe, die für Fugen und Nähte von Strukturen verwendet werden, die hohen Temperaturen ausgesetzt sind. Am beliebtesten sind die Sorten "P-301S, СР-606 - Siegelnähte aus diesen Produkten halten Verformungen gut stand und können lackiert werden.

- Die Marke Penosil gehört dem estnischen Unternehmen Krimelte. Diese Marke ist auf die Herstellung von Montageschäumen, verschiedenen Arten von Klebstoffen, Dichtstoffen und anderen Polymerprodukten spezialisiert. Die Produkte des Unternehmens sind in Russland sehr beliebt und werden für den professionellen und häuslichen Bedarf verwendet. Ein Beispiel für eine feuerfeste Versiegelung ist "Penosil Premium Sealant + 1500c" - das Produkt wird zum Abdichten der Nähte von Schornsteinen, Schornsteinen, Kaminen, Kesseln und Öfen verwendet. Es kann Temperaturen von bis zu +1500 Grad standhalten.

Skizzieren Sie den Umfang

In Baumärkten werden viele Dichtpasten für den Einsatz in Heizungs-, Sanitär- und Abwassersystemen verkauft. Es muss verstanden werden, dass herkömmliche Lebensmittel- und Sanitärdichtstoffe nicht hochtemperaturbeständig sind, obwohl sie zur Montage einiger Elemente von Schornsteinen verwendet werden.

Wasser- und hitzebeständige Dichtungsmittel werden für Stahlöfen, Mauerwerks- und Kaminreparaturen verwendet. Anwendungsmöglichkeiten:

- Abdichten von Rissen und Löchern in den Wänden einer aus Ziegeln gebauten oder aus Metall geschweißten Brennkammer.

- Abdichten von Schornsteinen während der Reparatur oder Installation.

- Außendekoration von gemauerten Kaminen und Öfen.

- Kleben von hitzebeständigen Dichtungen (Asbest- und Graphit-Asbest-Schnüre) auf Metallbeschläge - Türen, Riegel, Eisenöfen und Gusseisenöfen.

- Abdichtung der Übergänge des Daches zu den Schornsteinen aus Metall und Ziegel.

Ein Riss im Ofenmauerwerk oder eine Schweißnaht eines Stahlofens führt zu Rauchentwicklung im beheizten Raum und Rußbildung in der Defektzone. Der traditionelle Weg, dies zu beseitigen, besteht darin, den Ofen zu verschieben oder das Durchgangsloch mit Ton zu bedecken. Mit modernen Hochtemperatur-Dichtmitteln können Sie das Problem viel schneller und effizienter lösen.

Das Ansaugen von Straßenluft in den Schornstein ist ein sehr unangenehmes Phänomen. An den Wänden fallen vermehrt Kondensat und Ruß, die durch die hohe Temperatur der Rauchgase jederzeit Feuer fangen können. Daher wird es notwendig, die Verbindungen zwischen den Elementen des Schornsteins abzudichten. Wir werden ausführlich über andere Anwendungsmethoden im Prozess der Berücksichtigung von Reparaturmassen berichten.

Die besten synthetischen Dichtstoffe

- Polyurethan-Dichtstoff Sazilast 25 Zum Abdichten von Spalten, Rissen, Fugen beim Bau und der Reparatur von Gebäuden. Hält Temperaturen von -60 °C bis +70 °C.

- Universal Kühlerdichtmittel Done Deal DD6855. Es wird zum Abdichten von Autokühlern verwendet. Beständig gegen Vibrationen und alle Arten von Frostschutzmitteln.

- Polyurethan-Dichtstoff Sazilast 25. Es wird für die Außenabdichtung von Gebäuden verwendet. Betriebstemperaturbereich von -60 °С bis +90 °С Langlebig und beständig gegen alle atmosphärischen Phänomene, voraussichtliche Lebensdauer bis zu 25 Jahren.

Nachdem wir uns ein wenig in der Vielfalt der Kleb- und Dichtstoffe orientiert haben, wenden wir uns wieder der Frage „Welcher ist besser?“ zu. Auf diese Frage gibt es keine allgemeingültige Antwort, genauso wie es keinen magischen Kleber für alle Fälle gibt.In einigen Fällen kann sich ein gewöhnlicher Klebestift als der beste Kleber herausstellen - der Preis, die Werbung für die Marke und die aufdringliche Werbung für die eine oder andere Zusammensetzung spielen hier keine Rolle. Wie bereits erwähnt, umfasst unsere Bewertung Produkte verschiedener Unternehmen und Preiskategorien, und die Liste wurde nicht nach den Kosten der Kompositionen und der Markenwerbung zusammengestellt, sondern nach der Anzahl der Sterne in der Bewertung und den Verbraucherbewertungen

Daher ist es wichtig, die Zusammensetzungen speziell für eine bestimmte Situation auszuwählen. Wir hoffen, dass dieser Test Ihnen hilft, genau „Ihre“, die am besten geeignete Zusammensetzung auszuwählen.

Und wir wiederum versprechen, regelmäßig nützliche Tipps zu veröffentlichen, und wir warten wieder auf Sie.

Anwendungsgebiet

Öfen, Kamine haben ein anderes Gerät. Alle heimischen Herde haben einen Feuerraum, in dem organische Rohstoffe verbrannt werden, und einen Schornstein. Die Druckentlastung eines Bereichs ist gefährlich, da Kohlenmonoxid in den Raum gelangen kann.

Kohlenmonoxid ist häufig die Ursache für Insassenvergiftungen, da es geruchs- und farblos ist. Der Anstieg der Gaskonzentration ist nicht zu spüren. Die Unversehrtheit des Ofens und des Schornsteins sollte sorgfältig überprüft werden. Kontrolle der Traktion im System.

Zusätzlich zu allen Risiken wird durch die Druckentlastung die Effizienz der Öfen erheblich reduziert. Ein Teil der bei der Verbrennung freigesetzten Energie entweicht unkontrolliert in den Weltraum.

Einige moderne Kamine bestehen aus Keramik- und Metallfragmenten. Sandwich-Konstruktionen werden immer beliebter, um Rauch von Öfen zu entfernen.

Bei der Installation von Schornsteinen muss eine monolithische Verbindung aller Komponenten sichergestellt werden, ohne dass heiße Verbrennungsprodukte von Brennstoff austreten.Um Vertrauen in die Sicherheit der Verwendung von Öfen und Kaminen zu gewinnen, können Sie eine feuerfeste Versiegelung nur während der Erstinstallation und Reparatur richtig auftragen.