- Wie lange kann Gas in Flaschen gelagert werden?

- Zulässige Betriebsdauer

- Für eine weitere Verwendung ungeeignet

- Reparatur von Gasflaschenventilen

- Gasflaschen - Betriebsvorschriften

- Gasflaschen: Farbgebung, Beschriftung, Kennzeichnung

- Zylinderablehnung

- Schema des Geräts und des Betriebs des Gasflaschenreduzierers

- Inspektion von Zylindern - technische Nuancen

- Wann wird die Qualifizierung von Gastanks durchgeführt?

- Flaschenzertifizierung: Arbeitsablauf

- SICHERHEITSVORSCHRIFTEN WÄHREND DER ARBEIT

- GESUNDHEITLICHE ANFORDERUNGEN VOR BEGINN DER ARBEIT

- Wann nicht geeignet?

- Über hydraulische Tests

Wie lange kann Gas in Flaschen gelagert werden?

Die Lagerdauer wird maßgeblich durch das Gas beeinflusst, mit dem der Behälter gefüllt ist.

- Propan-Butan ist unbegrenzt lagerfähig, solange der Betriebsdruck aufrechterhalten wird.

Informationen zu den Ablaufdaten und Methoden zur Entsorgung einer abgelaufenen Gasmaske finden Sie hier.

Sauerstoff ab dem Moment der Befüllung ist gut für 18 Monate.

Acetylen ist ein potenziell explosives Gas, das jedoch lange gelagert wird und alle Standards des Herstellers erfüllt.

Wasserstoff kann drei Jahre lang verwendet werden.

Reines Argon und Stickstoff können 18 Monate lang verwendet werden.

Zulässige Betriebsdauer

Gemäß FNP ORPD wird die Lebensdauer vom Hersteller festgelegt. Wenn die technische Dokumentation des Herstellers keine Angaben zur Lebensdauer des Zylinders enthält, wird die Lebensdauer gemäß § 485 der Vorschriften auf 20 Jahre festgelegt.

Die größte Nachfrage besteht nach Behältern, die gemäß GOST 949-73 „Stahlflaschen mit kleinem und mittlerem Volumen für Gase bei P (p) <= 19,6 MPa (200 kgf / cm²) hergestellt wurden. Spezifikationen (mit Änderungen Nr. 1-5)". Gemäß Ziffer 6.2. garantiezeit der nutzung - 24 monate ab dem datum der inbetriebnahme.

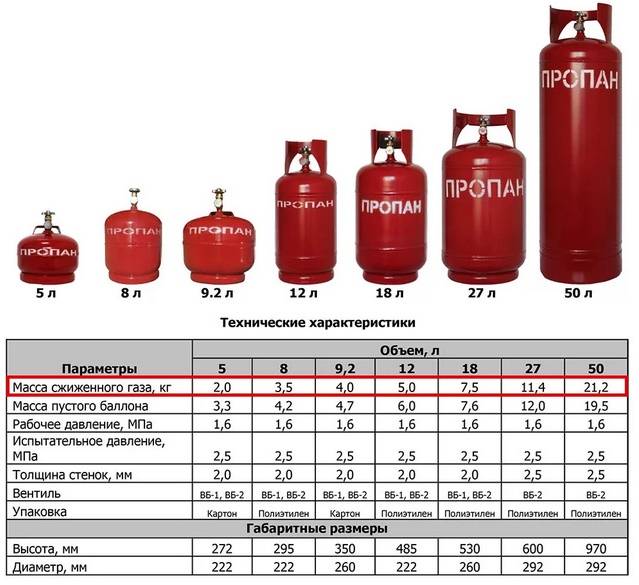

Geräte hergestellt gemäß GOST 15860-84 „Geschweißte Stahlflaschen für verflüssigte Kohlenwasserstoffgase für einen Druck von bis zu 1,6 MPa. Spezifikationen (mit Änderungen Nr. 1, 2) “gemäß Abschnitt 9.2 haben eine Garantiezeit für die Nutzung - 2 Jahre und 5 Monate ab dem Verkaufsdatum über das Vertriebsnetz und für nicht marktübliche Geräte - ab dem Datum des Eingangs durch den Benutzer.

Gemäß den Methoden der technischen Diagnose MTO 14-3R-004-2005 und MTO 14-3R-001-2002, die für Geräte entwickelt wurden, die gemäß GOST 15860-84 bzw. GOST 949-73 hergestellt wurden, sollte die Lebensdauer nicht überschritten werden 40 Jahre, unter Auflagen zur Prüfung alle 5 Jahre, danach werden die Geräte zurückgewiesen.

Es ist verboten, Zylinder zu verwenden, die gemäß den oben genannten GOST vor dem 01.02.2014 hergestellt wurden und deren Lebensdauer mehr als 40 Jahre beträgt.

Gemäß § 22 des Technischen Regelwerks der Zollunion „Über die Sicherheit von Betriebsmitteln unter Überdruck“ werden Flaschen, die nach dem 01.02.2014 hergestellt wurden, gemäß der vom Hersteller im Gerätepass angegebenen geschätzten Lebensdauer betrieben.

Erfahren Sie mehr über die Lebensdauer und Konditionen Aufbewahrung von Gasflaschen lesen Sie in diesem Artikel.

Wir lösen Rechtsprobleme jeglicher Komplexität. #Bleibtzuhause und hinterlasst eure Frage unserem Anwalt im Chat. So ist es sicherer.

Eine Frage stellen

Für eine weitere Verwendung ungeeignet

Warum sollten Flaschen, die die Normlebensdauer errechnet, aber die technische Prüfung bestanden haben, nicht zur Betankung angenommen werden?

Nach Paragraph 485 der Regeln ... sind auch Gasbehälter, die die technische Prüfung erfolgreich bestanden und die Regulierungsperiode abgeleistet haben, für die weitere Verwendung ungeeignet.

Derselbe Absatz besagt, dass, wenn Fälle von erfolgreicher erneuter Überprüfung eines Tanks, dessen Lebensdauer abgelaufen ist, nach November 2014 festgestellt werden, diese Ergebnisse annulliert werden sollten, da gemäß den neuen Regeln. Die Überprüfung von Flaschen über ihre Lebensdauer hinaus ist verboten.

Ein Material, das seine Festigkeitsressource aufgebraucht hat, kann jederzeit zusammenbrechen.

Alle diese Maßnahmen und strengeren Vorschriften zielen darauf ab, die Sicherheit beim Betrieb von Gasbehältern zu erhöhen, in denen der Inhalt unter Druck steht.

Dies ist auf den vermehrten Einsatz von Altflaschen und dem daraus resultierenden Unfallgeschehen zurückzuführen.

Sich den Anforderungen dieser Regeln zu widersetzen ... bedeutet, nicht nur Ihre Gesundheit und Ihr Leben, sondern auch das Leben anderer Menschen zu gefährden, was nicht nur unzumutbar, sondern auch kriminell ist.

Welche Anforderungen müssen Gasflaschen erfüllen, wie werden sie richtig verwendet, was ist eine Prüfung und welche Prozedur durchlaufen Flaschen an einer Gastankstelle? Darüber im Video:

Haben Sie keine Antwort auf Ihre Frage gefunden? Finden Sie heraus, wie Sie Ihr spezielles Problem lösen können - rufen Sie gleich an:

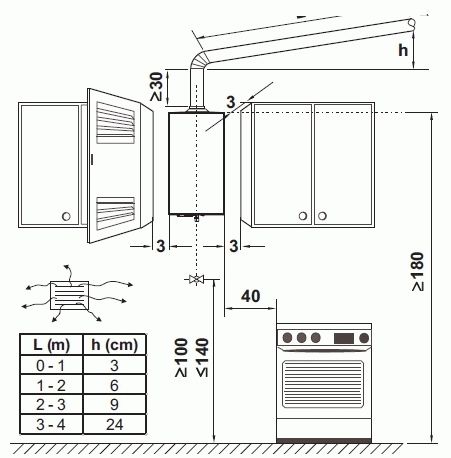

Für die Lagerung und den Transport von komprimierten und verflüssigten Gasen werden Behälter aus Metall oder Verbundwerkstoffen verwendet. Diese Behälter sind darauf ausgelegt, dass das Gas in ihnen unter einem bestimmten Druck gespeichert wird. Daher legt GOST 15860-84 fest, dass der Betriebsdruck im Propantank 1,6 MPa nicht überschreiten sollte. Es gibt auch Behälter, die für einen höheren Druck von 5 MPa ausgelegt sind. Alle zur Gasspeicherung verwendeten Behälter müssen geprüft und regelmäßig überprüft werden.

Überprüfung der Gasflasche

Die Untersuchung einer Gasflasche ist ein Ereignis, das in erster Linie für ihren Besitzer notwendig ist. Die Zertifizierung kann sicherstellen, dass die Zylinder betriebssicher sind und für den vorgesehenen Zweck verwendet werden können, andernfalls dürfen sie nicht verwendet werden. Es gibt ein einziges Untersuchungsverfahren, bei dem die Oberflächen der Zylinder untersucht werden, um Schäden an der Oberfläche festzustellen.

Sie führen eine Qualitätsprüfung der Kennzeichnung und Farbgebung durch, um die Anforderungen von GOST, den Zustand des Krans, zu erfüllen. Darüber hinaus werden während des Zertifizierungsprozesses hydraulische Tests von Gasspeichern durchgeführt. Die Ergebnisse der durchgeführten Inspektionen und Tests werden im Pass festgehalten, der das Produkt während seines gesamten Betriebs begleitet.

Ohne diese Maßnahmen sind die Betankung und der Betrieb von Behältern für die Lagerung und den Transport von Gas nicht akzeptabel. Die Inspektion von Flaschen und die Ausstellung einer Schlussfolgerung darüber kann nur von einer Organisation durchgeführt werden, die über alle erforderlichen Genehmigungen und Befugnisse der zuständigen staatlichen Aufsichtsbehörden verfügt.

Behälter zur Speicherung von Gasen müssen alle paar Jahre zertifiziert werden.Die Dauer hängt von mehreren Parametern ab - vom Material beispielsweise, wenn die Zylinder aus legiertem oder Kohlenstoffstahl bestehen, reicht es aus, wenn sie dieses Verfahren alle fünf Jahre durchlaufen. Zylinder, die als Teil von LPG in Autos eingebaut werden, müssen in drei oder fünf Jahren zertifiziert werden.

Flaschen, die stationär betrieben werden und zur Lagerung von Inertgasen bestimmt sind, werden alle zehn Jahre den erforderlichen Prüfungen unterzogen.

Die festgelegten Prüffristen sind unbedingt einzuhalten. Es geht um Sicherheit. Wenn die Behälter für die Lagerung und den Transport von Propan, Acetylen oder anderen explosiven Gasen bestimmt sind, kann jeder Defekt an der Außenfläche der Flasche zu irreparablen Folgen führen.

Sobald Zweifel an der Leistungsfähigkeit eines Gasspeichers aufkommen, ist es notwendig, ihn aus dem Verkehr zu ziehen und einen neuen zu kaufen oder zu mieten.

Reparatur von Gasflaschenventilen

Die Hauptstörungen von Gasventilen

Tatsächlich ist das Design des Gasventils nicht schwierig und es gibt nichts Besonderes zu brechen. Trotzdem kann es aus verschiedenen Gründen entweder beginnen, Gas zu geben oder vollständig zu versagen. Einer der Gründe für die Pannen ist die nachlässige Haltung des Personals. Zum Beispiel übermäßige Kraftanwendung beim Öffnen oder Schließen. Dies kann entweder den Faden abstreifen oder den Stiel brechen.

Darüber hinaus können Fremdkörper, die in den Regler eindringen, diesen daran hindern, das Ventil vollständig zu schließen, was unweigerlich zu Gaslecks führen wird.In jedem Fall muss die Flasche beim geringsten Verdacht auf Mängel am Körper oder Mechanismus des Gasventils vom Arbeitsplatz oder den Einrichtungen entfernt und zur Reparatur eingeschickt werden.

Ja, zweifellos kann das Gasventil von der Flasche entfernt und von Ihnen selbst überprüft und gegebenenfalls gespült oder repariert werden, aber wir dürfen nicht vergessen, dass jede Arbeit mit einer Gasflasche ein Gefahrenpotential birgt. Deshalb gilt ein striktes Verbot, Gasarmaturen unter handwerklichen Bedingungen selbstständig zu demontieren. Wenn es auch nur eine kleine Möglichkeit gibt, die Reparatur eines Gasventils in eine Werkstatt zu übertragen, ist dies besser.

Gasflaschen - Betriebsvorschriften

Gasflaschen: Farbgebung, Beschriftung, Kennzeichnung

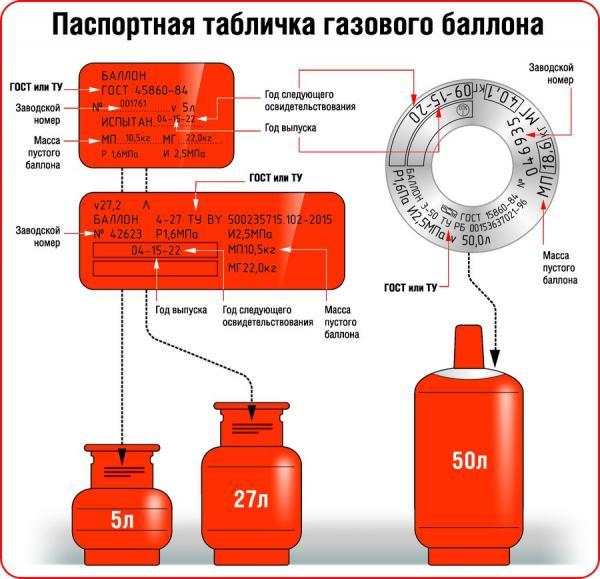

Auf dem oberen kugelförmigen Teil des Zylinders müssen die Daten über den Zylinder deutlich eingestanzt sein:

1. Zylindernummer

2. Stempel des Prüfpunkts (Durchmesser 12 mm)

3. Warenzeichen des Herstellers

4. Arbeitsdruck (kgf/cm2)

5. Tatsächliches Gewicht einer leeren Flasche, kg

6. Stempel der Qualitätskontrolle des Herstellers (Durchmesser 10 mm)

7. Kapazität, l

8. Probehydraulikdruck (kgf/cm2)

9. Monat und Jahr der Herstellung (IV-1999) und Jahr der nächsten (2004) Erhebung

10. Monat und Jahr der durchgeführten (IV-2004) und Jahr der anschließenden (2009) Erhebung

Auf Flaschen für Acetylen muss zusätzlich angegeben werden:

M III-99 - Datum (Monat und Jahr) des Füllens des Ballons mit einer porösen Masse

III-01 - Monat und Jahr der Prüfung der porösen Masse

- Stempel der Tankstelle

- ein Stempel mit einem Durchmesser von 12 mm, der die Überprüfung der porösen Masse bescheinigt

Gas aus einer Flasche darf nur durch ein für dieses Gas ausgelegtes und in der entsprechenden Farbe lackiertes Reduzierstück abgelassen werden!

- Schutzkappe

- Ventil

- Halsgewinde

- Passdaten

- poröse Masse

- Stützringe

- Stützschuh

1. Schutzkappe

2. Ventil

4. Passdaten

6. Unterlegscheibenringe

Zylinderablehnung

Äußere Beschädigung der Flasche, aufgrund derer sie zurückgewiesen werden sollte: 1. Ventilausfall 2. Halsfadenabnutzung 3. Nicht alle Daten sind gestempelt oder der Zertifizierungszeitraum ist abgelaufen4. Schwere äußere Korrosion5. Risse6. Farbgebung und Beschriftung entsprechen nicht der Norm7. Dellen8. Ausbuchtungen 9. Schalen und Risiken mit einer Tiefe von mehr als 10 % der Nennwanddicke10. Schiefer oder beschädigter Schuh

Außerdem dürfen Gasflaschen nicht verwendet werden, wenn:

| REDUZIERER: | MANOMETER: | VENTIL: |

| - bei ganz herausgedrehter Einstellschraube Gas in den Arbeitsraum gelangt - das Gewinde der Überwurfmutter beschädigt ist - ein oder beide Manometer defekt sind - der Druck im Arbeitsraum nach dem Stoppen der Gaszufuhr angestiegen ist - die Sicherheitsventil ist defekt | - kein Siegel oder Stempel mit einem Häkchen vorhanden ist - die Prüffrist abgelaufen ist - der Pfeil nicht auf Null zurückgeht, wenn das Manometer um mehr als die Hälfte des zulässigen Fehlers abgedreht wird - das Glas zerbrochen ist oder andere Beschädigungen vorliegen die die Richtigkeit der Messwerte beeinträchtigen können | - keine Steckverbindung vorhanden ist - Spuren von Öl, Fett, Staub vorhanden sind - das Handrad sich nicht dreht - ein Gasaustritt vorliegt |

Es ist verboten, Gas aus der Flasche vollständig zu verbrauchen! Der Restdruck muss mindestens 0,05 MPa (0,5 kgf/cm2) betragen

Der Restdruck in Acetylenflaschen darf folgende Werte nicht unterschreiten:

| Umgebungstemperatur | AUS | unter 0 | 0-15 | 16-25 | 26-35 |

| Minimaler Restdruck | MPa | 0,05 | 0,1 | 0,2 | 0,3 |

| kgf/cm2 | 0,5 | 1,0 | 2,0 | 3,0 |

Schema des Geräts und des Betriebs des Gasflaschenreduzierers

Ruhe- und Arbeitsstellung des Getriebes

In der linken Abbildung befindet sich das Getriebe in einer Ruhestellung. Das Gas (der Gasfüllbereich ist blau eingefärbt) passiert in diesem Fall nicht. In der rechten Abbildung befindet sich der Reduzierer in Arbeitsstellung, Gas strömt durch den Reduzierer.

Reduziererstruktur:

1. Überwurfmutter zum Anschluss des Reduzierstücks an die Ventilarmatur

2. Hochdruckmanometer

3. Umkehrfeder

4. Niederdruckmanometer (funktioniert)

5. Sicherheitsventil

6. Schlauchanschlussnippel

7. Membran für gummiertes Gewebe

8. Druckfeder

9. Einstellschraube

10. Arbeitskammer (Niederdruck).

11. Druckreduzierventil

12. Hochdruckkammer

Inspektion von Zylindern - technische Nuancen

Die Arbeit mit Industriegasen erfordert die strikte Einhaltung der Regeln für den Betrieb gasbetriebener Geräte und Gastanks, die regelmäßig zertifiziert werden müssen

Es ist wichtig zu verstehen, dass die planmäßige Inspektion von Flaschen keine Laune der Aufsichtsbehörden ist, sondern eine notwendige Maßnahme zur rechtzeitigen Erkennung von Konstruktionsfehlern und zur Vermeidung gefährlicher Situationen in der Produktion.

Es gibt viele private Anbieter von technischen Gasen, die unter Vernachlässigung des Zertifizierungsverfahrens abgelaufene Flaschen an Kunden liefern. Ein billigeres Produkt zur Verfügung zu stellen, ist dem Käufer oft nicht bewusst, welche Folgen das haben kann. Was den Betrieb von nicht zertifizierten Tanks bedroht, lesen Sie im Artikel: Graue Hersteller von technischen Gasen.

Gleichzeitig sorgen verantwortliche Organisationen für die Sicherheit ihrer Kunden, indem sie die Anforderungen der FNP erfüllen, die sich auf die Anordnung von Prüfpunkten zur Überprüfung von Flaschen beziehen. Um von den Aufsichtsbehörden die Genehmigung zur Durchführung von Tests zu erhalten, muss das Unternehmen über Folgendes verfügen:

- ein geeigneter Bereich;

- technische Mittel;

- zertifizierte Spezialisten;

- Marke mit dem Code der Organisation;

- Produktionsanweisungen.

Wann wird die Qualifizierung von Gastanks durchgeführt?

Die Häufigkeit der technischen Zertifizierung für Druckbehälter beträgt 5 Jahre. Das heißt, ab dem Herstellungsdatum muss der Zylinder alle 5 Jahre Prüfungen unterzogen werden, bei denen die Unversehrtheit des Körpers und des Ventils, die Masse der Struktur, die innere Kapazität und die Fähigkeit, erhöhtem Druck standzuhalten, bestimmt werden.

In einigen Situationen wird die Umfrage jedoch vorzeitig durchgeführt, wenn:

- kaputtes Ventil;

- an der Verbindungsstelle des Flaschenventils wurde ein Leck festgestellt;

- der Ring am Hals ist defekt oder fehlt;

- beschädigter Schuh;

- Die äußere Oberfläche ist von schlechter Qualität.

Die Entscheidung, solche Schiffe zu reparieren oder abzulehnen, wird nur auf der Grundlage der Ergebnisse der Sichtprüfung und der technischen Studien getroffen.

Flaschenzertifizierung: Arbeitsablauf

Die Statusprüfung wird in folgender Reihenfolge durchgeführt:

1) Vorbereitung.

In der Vorbereitungsphase wird der Rest des Gases aus dem Behälter entfernt, das Ventil demontiert, anschließend Luft eingeblasen und die Oberfläche gründlich mit Wasser und ggf. einem Lösungsmittel gereinigt.Das demontierte Ventil wird einer gesonderten Prüfung unterzogen und im Fehlerfall zur Reparatur eingeschickt oder mit anschließendem Austausch ausgesondert.

Vorbereiten des Ballons vor dem Testen

2) Sichtprüfung. Zweck einer Sichtprüfung ist es, eventuelle Strukturmängel zu erkennen: Risse, Dellen, Gefangenschaft, Schalen, tiefe Kratzer (mehr als 10 % der Wandstärke), Gewindeabrieb etc. Zur inneren Prüfung darf ein Beleuchtungsgerät mit einer Versorgungsspannung bis 12 V verwendet werden. Wird eine Lockerung des Halsrings oder eine fehlerhafte Schuhanpassung festgestellt, wird die Prüfung bis zur Behebung dieser Fehler ausgesetzt.

Inspektion auf Mängel

3) Überprüfung des Gewichts und der Kapazität. Um festzustellen, wie stark Korrosion und andere physikalische und chemische Umwandlungen des Metalls die Wandstärke verringert haben, messen sie die Masse und das Innenvolumen des Produkts und vergleichen die erhaltenen Indikatoren mit den ursprünglichen Daten aus dem Pass. Das Wiegen erfolgt auf einer Waage mit einer Genauigkeit von 200 g.Um die Kapazität zu bestimmen, wird zuerst ein leeres Gefäß gewogen und dann mit Wasser gefüllt, wonach die Wassermasse durch die Differenz der Indikatoren mit einer weiteren Berechnung von ermittelt wird sein Volumen.

Gewichts- und Tragfähigkeitskontrolle durch Wiegen

4) Hydraulischer Test. Um die Festigkeit des Behälters zu bestimmen, wird er unter hohem Druck mit Wasser gefüllt. Der Wert des Prüfdrucks wird vom Hersteller festgelegt, er muss mindestens 1,5-mal höher sein als die Arbeitsanzeige. Die Dauer der Überprüfung beträgt mindestens 1 Minute. Die Wasserdruckprüfung gilt als erfolgreich, wenn das Manometer während seiner Durchführung einen stabilen Wert anzeigte und keine Risse, Undichtigkeiten, Risse und sichtbaren Verformungen am Körper festgestellt wurden.

SICHERHEITSVORSCHRIFTEN WÄHREND DER ARBEIT

3.1.Vermeiden Sie den Kontakt mit verschiedenen Arten von Ölen an Sauerstoffflaschen und berühren Sie sie mit ölverschmutzten Händen. 3.2. Zeigen Sie bei der Arbeit maximale Aufmerksamkeit und lassen Sie sich nicht von anderen Dingen und belanglosen Gesprächen ablenken. 3.3. Halten Sie den Arbeitsplatz sauber und ordentlich und verhindern Sie, dass er mit Fremdkörpern überladen wird. 3.4. Sauerstoffflaschen müssen mindestens 5 m von Wärmequellen entfernt aufgestellt werden. 3.5. Entfernen Sie die Schutzkappe nicht von der Sauerstoffflasche, indem Sie mit einem Hammer, Meißel oder einem anderen Werkzeug schlagen, das Funken erzeugen kann. 3.6. Bei einem Verstoß gegen den technologischen Prozess oder einem Vorfall, bei einem Unfall, Gerätestörungen, melden Sie dies sofort Ihrem direkten Vorgesetzten. 3.7. Lassen Sie kein plötzliches Öffnen und Schließen des Ventils zu, da dies zur Selbstentzündung von Sauerstoff und zum Durchbrennen von Teilen des Ventils und des Druckminderers führen kann. 3.8. Reparieren Sie das Ventil nicht, ziehen Sie die Gewindeverbindungen in Gegenwart von Sauerstoff in der Flasche fest. 3.9. Lassen Sie die Sauerstoffflasche nicht fallen und tragen Sie sie nicht auf Ihren Armen und Schultern. 3.10. Lagern und transportieren Sie keine Sauerstoffflaschen ohne Schutzkappen, die auf ihre Hälse geschraubt sind, und Stopfen an den Seitenanschlüssen der Ventile. 3.11. Beim Transport sind folgende Anforderungen zu beachten: - Arbeiter in sauberen, öl- und fettfreien Overalls dürfen Sauerstoffflaschen transportieren.Die Hände sollten nicht ölig sein; – der Transport von Sauerstoffflaschen auf der Straße gemäß den „Vorschriften für den Transport von Inertgasen und Sauerstoff auf der Straße: komprimiert und flüssig“ durchgeführt wird; – Der Transport von Sauerstoffflaschen ist auf Federfahrzeugen sowie auf speziellen Handkarren und Tragen erlaubt. 3.12. Beim Laden und Entfernen von Sauerstoffflaschen auf den Wagen müssen Maßnahmen ergriffen werden, um eine spontane Bewegung zu verhindern. 3.13. Beim behälterlosen Transport von Sauerstoffflaschen müssen folgende Anforderungen erfüllt sein: - Sicherheitskappen müssen auf die Flaschen aufgeschraubt sein; - Zylinder sollten in Holzblöcken mit geschnitzten Nestern platziert werden, die mit Filz oder einem anderen weichen Material gepolstert sind; - Beim Beladen von mehr als einer Zylinderreihe sollten Abstandshalter für jede Reihe verwendet werden, um sie vor gegenseitigem Kontakt zu schützen.Als Dichtung darf ein Hanfseil mit einem Durchmesser von mindestens 25 mm und Gummiringe mit einer Dicke von mindestens 25 mm verwendet werden; - Zylinder sollten nur mit Ventilen in einer Richtung über die Karosserie gelegt werden - direkt in Richtung des Autos; - Das Verstauen von Flaschen ist innerhalb der Höhe der Seiten zulässig; - Beim Be- und Entladen ist es nicht erlaubt, Flaschen fallen zu lassen und gegeneinander zu schlagen, sowie das Entladen mit heruntergefahrenen Ventilen; - Es ist verboten, Zylinder in Autos und andere Fahrzeuge zu laden, wenn sich Schmutz, Ablagerungen und Ölspuren in der Karosserie befinden; - Es ist erlaubt, Flaschen in speziellen Containern sowie ohne Container in vertikaler Position zu transportieren, immer mit Dichtungen dazwischen und einem Zaun, der mögliche Stürze verhindert; - Der gemeinsame Transport von Sauerstoff- und Acetylenflaschen auf allen Transportmitteln ist verboten; - im Sommer müssen die transportierten Flaschen mit einer Plane oder einer anderen Abdeckung vor Sonneneinstrahlung geschützt werden; — die für den Transport von Sauerstoffflaschen verantwortliche Person ist der Fahrer des Fahrzeugs; - die zulässige Geschwindigkeit des Fahrzeugs mit Sauerstoffflaschen beträgt 60 km / h; - Bei schlechter Sicht (Nebel, Regen, Schneefall usw.) bis 300 m ist der Transport von Sauerstoffflaschen verboten; - Es ist verboten, Personen mit gefüllten Sauerstoffflaschen im selben Körper zu transportieren. 3.14

Das Bewegen von Sauerstoffflaschen über kurze Distanzen innerhalb eines Arbeitsplatzes darf durch vorsichtiges Kippen in eine senkrechte Position mit leichter Neigung erfolgen.Der Transport einer Flasche von einem Raum in einen anderen, auch angrenzenden, muss auf speziell angepassten Wagen oder Tragen erfolgen, die den sicheren Transport der Flaschen gewährleisten

GESUNDHEITLICHE ANFORDERUNGEN VOR BEGINN DER ARBEIT

2.1. Stellen Sie sicher, dass die Sauerstoffflasche im Herstellerwerk mit deutlich sichtbaren Daten versehen ist: - Warenzeichen des Herstellers; - Zylindernummer; - die tatsächliche Masse eines leeren Zylinders mit einer Genauigkeit von 0,2 kg; — Datum (Monat, Jahr) der Herstellung und der nächsten Besichtigung; — Betriebsdruck (kgf/cm2); — Hydraulikdruck prüfen (kgf/cm2); - Fassungsvermögen des Zylinders mit einer Genauigkeit von 0,3 l; - Stempel der Qualitätskontrollabteilung des Herstellers einer runden Form mit einem Durchmesser von 10 mm. 2.2. Platzieren Sie die Sauerstoffflasche vor direkter Sonneneinstrahlung. 2.3. Vergewissern Sie sich, dass die Sauerstoffflasche vollständig und in gutem Zustand ist und die entsprechende Aufschrift „Oxygen“ trägt. 2.4. Reinigen Sie das Flaschenventil von Zunder, Staub, Sand und Ölflecken. 2.5. Stellen Sie sicher, dass es zu keiner Druckentlastung von Knoten und Verbindungsteilen kommt. 2.6. Der Transport von Sauerstoffflaschen sollte nur auf Federfahrzeugen sowie auf speziellen Sackkarren und Krankentragen durchgeführt werden. 2.7. Holen Sie Sicherheitsanweisungen von Ihrem direkten Vorgesetzten ein. 2.8. Entfernen Sie vom Arbeitsplatz unnötige Gegenstände, die die Arbeitsleistung beeinträchtigen. 2.9. Anziehen von Overalls, Sicherheitsschuhen, bestimmt durch die branchenspezifischen Normen zur Ausgabe von Overalls, Sicherheitsschuhen für diese Kategorie von Arbeitnehmern. 2.10. Überprüfen Sie die Gebrauchstauglichkeit der bei der Ausführung der Arbeiten verwendeten Geräte und Geräte. 2.11. Melden Sie alle beobachteten Fehlfunktionen von Geräten und Geräten dem direkten Vorgesetzten.2.12. Überprüfen Sie vor dem Anschließen des Reduzierstücks an die Sauerstoffflasche die Funktionsfähigkeit des Einlassanschlusses und der Überwurfmutter des Reduzierstücks, stellen Sie sicher, dass sich keine Öle und Fette auf ihrer Oberfläche befinden, sowie das Vorhandensein und die Funktionsfähigkeit der Dichtungsfaserdichtung und der Filter am Einlassanschluss des Druckminderers. 2.13. Bei der Lagerung von Sauerstoffflaschen sind folgende Anforderungen zu erfüllen: - Sauerstoffflaschen können sowohl in speziellen Räumen als auch im Freien gelagert werden, im letzteren Fall müssen sie vor Niederschlag und Sonneneinstrahlung geschützt werden; - die Lagerung von Flaschen mit Sauerstoff und brennbaren Gasen im selben Raum ist verboten; - in Innenräumen installierte Sauerstoffflaschen müssen mindestens 1 m von Heizkörpern, anderen Heizgeräten, Öfen und mindestens 5 m von Wärmequellen mit offenem Feuer entfernt sein; - Gefüllte Flaschen sollten nur aufrecht gelagert werden. Flaschen müssen zum Schutz gegen Herunterfallen in speziell ausgerüstete Nester, Käfige eingebaut oder durch eine Barriere geschützt werden; - Lager für die Lagerung von Zylindern sollten einstöckig mit leichten Beschichtungen sein und keine Dachböden haben. Wände, Trennwände, Abdeckungen von Lagern müssen aus nicht brennbaren Materialien mit einem Feuerwiderstandsgrad von mindestens III bestehen. Fenster und Türen sollten nach außen öffnen. Fenster- und Türglas müssen mattiert oder mit weißer Farbe überstrichen werden. Die Höhe von Lagereinrichtungen muss mindestens 3,25 m vom Boden bis zu den unteren hervorstehenden Teilen der Dacheindeckung betragen.Lagerböden müssen eben und rutschfest sein; - Anweisungen, Regeln und Plakate für den Umgang mit Zylindern sollten in Lagern ausgehängt werden; - das Unternehmen muss eine Person ernennen, die für die Lagerung von Sauerstoffflaschen im Lager, die Ausgabe von Flaschen aus dem Lager und ihre Rücksendung an das Lager verantwortlich ist; - In dem Lager, in dem Sauerstoffflaschen gelagert werden, sollte ein Protokoll für die Ausgabe und Rückgabe von Sauerstoffflaschen vorhanden sein. - Die Ausgabe und Entgegennahme von Sauerstoffflaschen im Lager sollte von der Person durchgeführt werden, die für die Lagerung von Sauerstoffflaschen im Lager verantwortlich ist.

Wann nicht geeignet?

Werden bei der Reparatur grobe Verstöße festgestellt, wird die Flasche zur Entsorgung geschickt:

- erhebliche äußere Schäden: Dellen, Korrosion, Risse;

- Fehlen oder Unleserlichkeit des Reisepasses, Kennzeichnung;

- Risse in der Schweißnaht in einem Drittel der Länge.

Nach Ablauf der Standardnutzungsdauer werden die Behälter entsorgt. Trotz der äußeren Unversehrtheit ist es verboten, sie zum Tanken anzunehmen. Solche strengen Maßnahmen zielen darauf ab, den Benutzer zu schützen: Das Material, das die zugeteilte Zeit überstanden hat, wird jeden Moment anfangen, sich zu zersetzen, ein Betrieb über der Grenze ist gefährlich. Darüber hinaus ist es mit den oben genannten groben Mängeln auch unmöglich, das Schiff weiter zu benutzen.

Damit die Verwendung der Gasflasche in Übereinstimmung mit allen anerkannten Sicherheitsregeln erfolgt und die Möglichkeit einer unvorhergesehenen Situation ausgeschlossen wurde, ist es notwendig, sich regelmäßig innerhalb eines klar definierten Zeitraums einer Zertifizierung und erneuten Überprüfung der Gebrauchstauglichkeit zu unterziehen. Bei Feststellung des geringsten Mangels wird die Flasche je nach Schadensgrad repariert oder zur Entsorgung entfernt.

Jeder Zylinder hat seine eigene Lebensdauer, die jedoch 20 Jahre nicht überschreiten darf. Der Hersteller legt diesen Zeitraum selbstständig fest, der dem Verbraucher im Produktpass mitgeteilt wird.

Wenden Sie sich an einen Anwalt, um Ihr Problem zu lösen. Wir wählen für Sie einen Spezialisten aus. Rufen Sie 8 (800) 350-14-90 an

Schlecht

Gesund!

Über hydraulische Tests

Die hydraulische Prüfung von Gasflaschen erfolgt mit einem Druck von 25 kgf / cm2. Dauer - 1 Minute.

Dann werden die Parameter zum Arbeiten gebracht. Eine gründliche Inspektion des Containers wird durchgeführt. Alle Schweißnähte werden mit einem 500-Gramm-Hammer geklopft.

Produkte haben diesen Test bestanden, wenn sie nicht:

- geht kaputt.

- Deutliche Verformungen.

- Undichtigkeiten.

Dann wird ein pneumatischer Test angeordnet. Es wird durch einen Druck von 16 kgfs/cm² aufgebracht. Dauer - 2 Minuten.

Der Behälter wird in einen Wassertank gestellt. Darüber bildet sich eine 2-4 cm hohe Wassersäule.

Wenn Undichtigkeiten und Luftlecks festgestellt werden, muss der Zylinder repariert werden. Danach werden diese Operationen wiederholt. Die maximal zulässige Anzahl von Kapazitätspatches ist 2.

Der hydraulische Test findet hinter einem massiven Zaun mit einer Mindesthöhe von 2 m statt, der es ermöglichen sollte, den Tank zu inspizieren, wenn der Druck darin auf normalisierte Werte reduziert ist.

Für solche Tests wird normalerweise ein professioneller Ständer verwendet. In der Arbeit wird die manuelle Pumpe GN-200 verwendet.

Modelle, die für Flüssiggas ausgelegt sind, werden auf Ständern aufgestellt, in denen Druckluft verwendet wird.

Die Parameter des für die angegebenen Tests verwendeten Standes haben Parameter von 50-55 l.

Seine Ansicht ist Karussell mit zwei Positionen. Es hat ein besonderes Element - einen Kopf mit einem Teleskoprohr.Es ist für diesen Test und die Entfernung von Wasser aus dem Tank nach den Verfahren erforderlich.

Dieser Ständer wird auch für pneumatische Operationen und zur Untersuchung der Kontaktdichte des Ventils mit dem Gasbehälter verwendet.

Häufig wird für diese Operationen das Gerät UGIB5-04 verwendet.

Seine Zusammensetzung:

- Geschweißter Tischrahmen.

- Pneumatischer Spannzylinder. Es befindet sich mittig auf der Oberseite von Pos. 1

- Kollektor. Es ist in Absatz 2 geregelt. Er versorgt den Tank mit Druckluft oder Wasser.

- Vorrichtung zur Platzierung eines Zylinders. Das steht unter Punkt 2.

- Wassertank. Die Position ist die untere linke Seite dieses Geräts.

- Pneumatischer hydraulischer Verstärker. Befindet sich auf der rechten Seite der Maschine. Er erzeugt den nötigen Druck zum Testen. Darin sind Pneumatik- und Hydraulikzylinder hintereinander angeordnet.

Nach allen Operationen werden Abflüsse gebildet. Sie werden über einen speziellen Sumpf in das Kanalnetz geleitet. Dank dieser Maßnahme dringt das Gas nicht in den Kanal ein.